表1-5 部分塑料在生产前的干燥达标要求④确认机筒清洁,无异物卡螺杆后,安装过滤网、多孔板和成套调试的模具。挤出生产运行过程中,有时遇上突然停电或机筒内进入异物导致螺杆突然停止转动的故障,此时处理方法如下。然后清除模具、机筒、螺杆上的粘料,待故障排除后再安装螺杆和成型模具,重新加、升温,准备继续生产。5)挤出成型工作过程的检查事项。②机筒无塑料原料空运转时间不得超过3min,以免造成螺杆磨损。......

2025-09-29

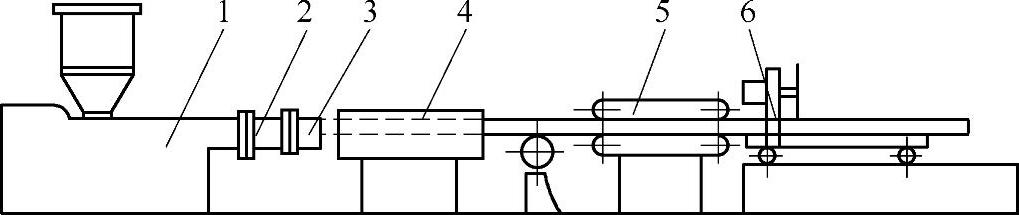

(1)棒材挤出成型生产线HDPE实心硬棒挤出成型生产线如图7-6所示,它由挤出机、机头、隔热垫圈、冷却定型套、冷却水槽、牵引机、切断装置、制品堆放架等组成。

图7-6 HDPE实心硬棒挤出成型生产线

1—挤出机 2—成型模具 3—定型冷却装置 4—水槽 5—牵引机 6—切割机

(2)挤出机(主机)挤出机的大小主要根据棒材直径或截面积的大小选择,最好是挤出机直径小于棒材直径。用得较多的是ϕ45mm、ϕ65mm挤出机。如ϕ45mm螺杆挤出机可以挤出直径为30~120mm的棒材。螺杆的结构要根据原料的不同来选取,如挤塑PA1010、PA66、POM时,要选用等距突变型螺杆结构,压缩比取3~4;挤塑ABS、PC、PPO、PSU时,要选用等距渐变型螺杆结构,压缩比取2.5~3.5,螺杆长径比为20~30。不同塑料挤出棒材用螺杆结构及参数见表7-1。在机头和螺杆出口处可设置多孔板(过滤板),并加80~150目的过滤网,若生产玻璃纤维增强塑棒时可不放置过滤板和过滤网。

表7-1 不同塑料挤出棒材用螺杆结构及参数

(3)棒材成型机头 机头结构如图7-1~图7-5所示。组装后形成的熔料流道空腔表面要光滑呈流线型,无死角滞流现象。流道分压缩角段、平直段、出料口的扩张角段三部分。

(4)棒材冷却定型套

1)冷却定型套尺寸。如图7-1、7-5所示,冷却定型套由夹套和定型套两部分组成,在夹套内通循环冷却水,夹套内冷却水呈螺旋形。定型套内径尺寸要比制品外径略大些,具体数值视原料的收缩率决定。不同塑料挤出成型棒材的收缩率见表7-2。

表7-2 不同塑料挤出成型棒材的收缩率

定型套的内径尺寸要与机头平直段出口的扩张角大端一致,机头与冷却定型套连接处应用隔热垫圈隔开,如图7-1与图7-5所示。

为了保证塑料在通过水冷定型套后表面凝固定型,定型套的长度与直径要有一定的关系,通常棒材的直径越大定型套长度越短。聚酰胺1010尼龙棒材的定型套直径见表7-3。

表7-3 聚酰胺1010尼龙棒材的定型套直径(单位:mm)

(https://www.chuimin.cn)

(https://www.chuimin.cn)

此外,定型套的孔径要稍大于塑料棒材所需的直径,以补偿塑料棒材自熔融状态冷却至室温时的体积收缩。根据试验数据,直径40~120mm的聚酰胺1010连续挤出棒材的收缩率为2.5%~3.0%。

2)棒材冷却定型模与管材定型模的区别。

①棒材的冷却定型模与挤出机头紧密相连,连接处要加隔热垫圈。

②棒材冷却定型模的夹层不设置抽真空装置,全部通冷水冷却。

③棒材冷却定型模的内腔直径要稍大于棒材实际直径,大多少依收缩率而定。

④棒材冷却定型模应该长些,其长度要保证使棒材截面中心完全固化,并能承受中心熔融料未完全固化产生的内应力,以防止膨胀变形及开裂、溢料。

⑤严格控制棒材冷却定型模的进口与出口直径,出口直径要比进口直径大0.5~1.0mm。不允许进口直径大于出口直径,如果这样棒材挤就不出来。

⑥为了有良好的传热效果,棒材定型模最好用铜材加工,而且定型模的内腔壁要非常光滑。

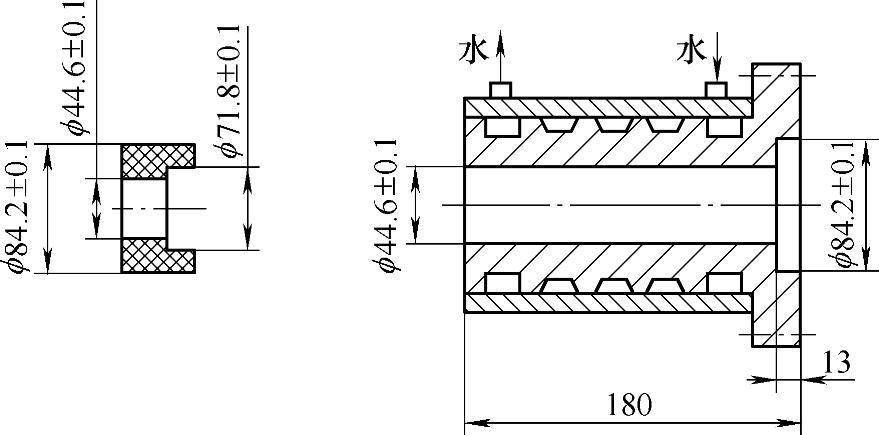

3)绝热隔板的材料。在机头与冷却定型模之间安放绝热隔板(又叫隔热垫圈),主要是使机头与冷却定型模形成冷热分开面。否则机头和定型模直接连接,温度会在冷热模间直接传导,导致机头降温,熔融料挤不出口模;而冷却定型模又会升温导致棒材无法冷却定型,产生溢料。绝热隔板应采用含氟塑料,如聚四氟乙烯(PTFE)等。PTFE耐高温、热导率小、不粘棒材,不影响棒材表面质量,缺点是硬度低,有蠕变现象,但可用调整夹持螺钉压力的办法弥补。但应注意温度高于250℃时易变形损坏。PTFE隔热垫圈与冷却定型套配合公差如图7-7所示。胶圈外径配合公差应为±0.10mm,胶圈内孔直径配合公差应控制在-0.10mm。有了隔热垫圈就可保证机头处的高温坯料顺利挤出,同时还可保证冷却定型模的低温,使棒材充分冷却。隔热板也可用石棉水泥板制作。

4)定型套内壁表面粗糙度和斜度。内壁表面粗糙度原则上是越小越好,最好抛光镀铬,以最大限度减少棒材与定型套内壁的摩擦阻力。同时还要稍有斜度,让出口直径大于进口直径,其斜度一般取75∶1。冷却定型套材料最好用铜材(黄铜)制造,散热效果好。

(5)制动装置 棒材生产的制动装置就是管材生产的牵引装置。由于此时牵引装置的牵引速度小于挤出速度,所以不起牵引作用,而是起阻止作用,实际就是制动装置。棒材挤出在低速下进行,速度只有0.01~0.5m/min。制动装置选用履带式牵引机,履带厚度为20~30mm,履带的张开度和夹紧力要能满足棒材直径和质量要求。对一模多根棒材,为防止打滑,可用橡胶辊上下平紧压,并用弹簧螺纹夹紧方式夹紧棒材。不能夹得过紧,否则阻力过大棒材挤不出口模,会造成胀死在定型模腔内。也不能夹得大松,阻力太小,又会使棒材内部产生空隙,熔料无补料压力就不密实,所以要调到适到好处。制动装置还要有无级变速的传动系统。

图7-7 PTFE隔热垫圈与冷却定型套配合公差

(6)支承托轮 让棒材继续冷却,并托起棒材,防止棒材因自重下垂而弯曲。

(7)切断装置 切断棒材用的切断装置是由切断机来完成的。与切管机相同,切断机上装有圆锯片,但它的转速很慢。因速度太快会因摩擦产生热量使棒料熔化而粘锯片,特别是尼龙类塑料。其结构与管材切割机相同。

相关文章

表1-5 部分塑料在生产前的干燥达标要求④确认机筒清洁,无异物卡螺杆后,安装过滤网、多孔板和成套调试的模具。挤出生产运行过程中,有时遇上突然停电或机筒内进入异物导致螺杆突然停止转动的故障,此时处理方法如下。然后清除模具、机筒、螺杆上的粘料,待故障排除后再安装螺杆和成型模具,重新加、升温,准备继续生产。5)挤出成型工作过程的检查事项。②机筒无塑料原料空运转时间不得超过3min,以免造成螺杆磨损。......

2025-09-29

异型材成型生产线,主要由挤出机、机头、定型冷却装置、牵引装置、切断装置、堆放或收卷装置等组成,如图4-8所示。冷却水槽和真空装置根据需要配置,制品堆放平台也可按需要确定,有的带状、条形软质产品也可改配收卷机。塑料异型材挤出生产线如图4-9所示。异型材生产的主机和辅机与管材生产既有许多相似之处,又有特殊性和不同的地方,应从实际出发,合理设计和配套。......

2025-09-29

硬管生产线设备 硬管挤出成型设备主要有挤出机、机头、冷却真空定型套、真空水槽、牵引装置、切断装置、管材堆放架等。图3-1所示为硬质PVC管挤出成型设备以及生产工艺路线。图3-2 软质PVC管挤出成型设备及生产工艺路线1—挤出机 2—软管成型模具 3—冷却水槽 4—牵引机 5—收卷机软质塑料管生产线如图3-3所示。软质管的挤出可以水平挤出,也可垂直挤出。......

2025-09-29

图1-52 定型模三模串联图1-53 低发泡木塑镜框制品图1-54 普通木塑产品低发泡挤出制品的性能。常规生产过程中,挤塑未交联和未发泡的型坯片材,当这类挤出物离开口模后,并不立即发泡,而是在随后的烘箱中交联发泡。即不能过早在挤塑机或挤塑模中发泡,否则会造成气泡流经模壁时被撕破,致使型材表面不良或粗糙。图1-61所示为共挤发泡机头及定型模。它是采用两台挤出机分别挤出不发泡的表层和发泡的芯层物料,经共挤出成型的工艺。......

2025-09-29

机头是挤出机的成型部件,它主要包括机头体、分流器、分流器支架、芯棒、口模、调节螺栓等。2)按机头内压力大小分类。3)按挤出制品的形状分类。管材挤出成型机头主要是挤出软质和硬质圆形塑料管状制品,另外还有塑料与塑料、塑料与金属复合管状制品。板与片的挤出成型模具主要指机头,定型在辅机中进行。又称电缆挤出成型机头。棒材一般是指实心的圆棒、方棒、多角棒等,挤出成型模具包括机头和定型模套。⑨坯料挤出机头。......

2025-09-29

图3-31所示为单壁波纹管产品外形。若用粉状PVC直接成型应选用平行异向或锥形双螺杆挤出机。波纹管成型装置由成型模具、传动系统和控制系统组成。成型模具闭合构成圆形管子的成型腔;模具打开,制品脱模。成型模温度为50℃左右,通常采用水喷淋或吹冷风控制。图3-34所示为波纹管成型模具运行示意图,成型波纹管时成对半边模块闭、开连续运行。成型模具温度为50℃。......

2025-09-29

定径套的长度应保证管材在套内停滞期间冷却到玻璃化温度以下,以确保圆度。这时定径套内径的选取主要考虑塑料管材定型后的收缩率波动。定径套外径应设计成锥形,其斜度为0.6%~1.0%,适用于直径大于30mm的管材。定径套外径应比管材内径放大2%~4%,这样有利于内径尺寸公差的控制,可使挤出的管材内壁贴紧在定径套外壁上,而且可有效地降低表面粗糙度。管材定型后的收缩波动也在此范围内得到补偿。......

2025-09-29

塑料异型材挤出是由一条生产线来完成的,生产线包括单、双螺杆挤出机、异型材机头、真空定型装置、风冷或水冷却装置、牵引装置、切割装置、堆料装置或料台等。当型材断面积小,每米重量小于250g时,只能用单螺杆机生产;型材截面积大时,建议选用双螺杆挤出机。3)异型材用双螺杆挤出机时,可直接用混合搅拌均匀的粉料挤出成型,但机筒温度控制和单螺杆挤出机不一样。......

2025-09-29

相关推荐