3)环形口模异形化。例如把口模与芯棒间的圆环形间隙改为图5-11a所示的形状,改方形坯拐角处为图5-11b所示的口模间隙形状,以达到方形制品圆周壁厚的均匀性。有些塑料在口模出胶口产生翻转现象,或在模口粘胶粒或渣粒,把型坯拉成条纹,通过倒一点小圆角可使出胶顺畅、稳定,避免产生不良现象。图5-11 口模形状变化对制品壁厚的影响a)口模间隙异形 b)异形口模间隙成型制品图5-12 模具口模外圆倒角1—芯棒 2—口模......

2025-09-29

中空制品吹塑冷却定型模具又叫吹塑成型模具,它一般由两个半模片组成。模具的开闭运动有水平移动或垂直移动。也可用铰链为支点,两个半边模以支点为中心沿圆弧线运动开闭。另外对于底部有下凹或在平面留出空间的中空制品,成型模具要设计成三开或四开结构,才能使制品顺利脱模。

(1)吹塑成型模具的特点

1)一般只有凹模。

2)型腔受到的吹胀压力比较低,一般为0.2~1.0MPa,个别情况到2MPa。

3)模具型腔的磨损比较小。

4)吹塑制品上较深的凹陷,一般不需要滑动嵌块也可方便脱模,故模具造价较低。

5)除长期生产,一般型腔表面不需要硬化处理。

(2)吹塑成型模具的要求

1)可成型各种形状复杂的产品。

2)能有效夹断型坯,以保障产品接缝处的强度。

3)能有效地排气。

4)能快速、均匀地冷却制品,并尽量减少模具型腔表面的温度梯度,以减少成型时间与制品弯曲变形。

(3)吹塑成型模具设计的基本技术要求

1)分型面。分型面的位置应能使制品从模具型腔内顺利脱模。简单模是平面分型,复杂件是曲面分型,分型面为两个半模组合成一体。对圆形制件通过直径对中分型;对椭圆形容器,分型面应通过椭圆的长轴对中分型;对矩形容器,分型面应通过对角线,以方便出模;对复杂面应是对中的曲面分型,曲面分型要确保分型面的密合度。

2)模具型腔。模具型腔直接影响制品的形状、尺寸与外观。如果模具表面粗糙度大,就不需要再排气,因粗糙的表面使型坯与模内型腔之间存在间隙可以排气。用于吹塑PE中空制品的成型模具可粗糙些,以有利排气。排气好制品冷却快,各处收缩也均匀。

3)成型模的冷却。成型模的冷却速度和均匀性很重要,冷却不均匀各处收缩有差异,引起制品弯曲、颈部歪斜等现象。冷却速度还影响到结晶度和性能的均衡。对工程塑料的吹塑应采用较高的模具温度,以提高制品的外观性能质量。

4)进气方式。不论是上吹、下吹还是平吹方式,都要以保证压缩空气的压力能顺利吹胀型坯,使型坯得到轮廓明显和字母、花纹清晰的制品为原则。

5)螺杆转速。应尽可能采用较快的转速。否则型坯的黏度低,挤出速度慢,会因自重作用引起下垂,造成壁厚不均,无法成型。

6)成型模具材料。可用铸铁、锌合金、铝合金铸造加工,也可用碳素钢、不锈钢加工制作。

(4)吹塑成型模具结构设计和应用要求(https://www.chuimin.cn)

1)模具型腔面交接处应是圆弧过渡,不应有直角过渡线。

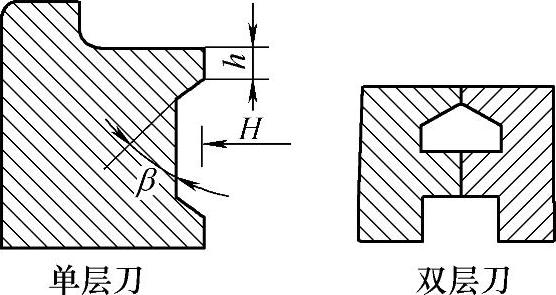

2)在成型模具端部要设有夹持坯管口,其作用是切除制品多余料和夹持吹胀前的坯管。夹持口的形状尺寸如图5-14所示。其尺寸的确定要考虑它对制品成型和强度的影响。经验数据一般取h=1~2.5mm,H=3~5mm,β=15°~45°。

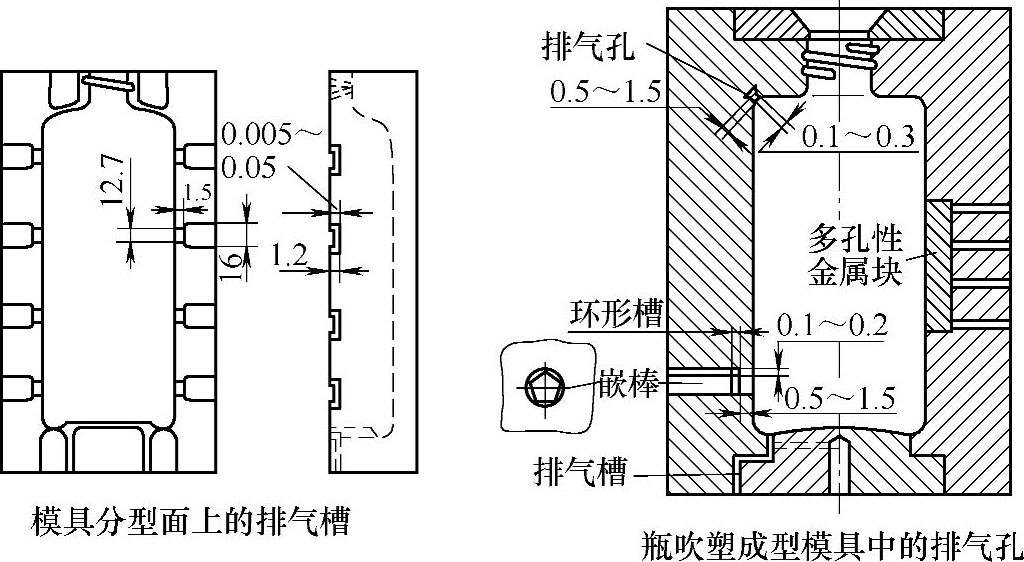

3)为使吹胀后的型坯贴紧模具内腔壁,得到较好的制品表面,应在型坯和模具间留出排气孔。通常在适当位置钻0.2~0.5mm的排气孔或在型腔结合面留出0.1~0.2mm的排气沟槽,如图5-15所示。

图5-14 模具夹持口形状尺寸

h—刀口宽 H—刀口深 β—斜率

图5-15 吹塑成型模具排气方式

4)模具要用导热性能好、能够承受合模强度和吹胀压力的材料制作,常用材料为铝、铝合金、不锈钢等。

5)为了加快吹胀后制品的降温,必要时制品成型模具要采用循环冷却水降温。聚乙烯吹胀制品用模具温度,工作时应不大于40℃。吹胀的中空制品应能在模具内快速、均匀冷却降温,以缩短生产周期和防止制品翘曲。

6)模具内腔表面粗糙度要求不高,必要时表面还需要喷砂(40目)处理,以方便吹胀制品时空气从模具与制品表面间隙逸出。

7)模具应能承受一定的吹胀制品时的空气压力(吹胀空气压力一般在0.2~1MPa)。吹塑时,空气进入的容积速率应较大,这样可缩短吹胀时间,使制品得到较均匀的厚度和较好的表面质量。但是空气进入的容积速率也不能过大,否则会产生两种不正常现象:一是在空气进口处产生低压,使这部分型坯内陷;另一种是空气把型坯在口模处冲断,以致不能再吹胀。

(5)吹塑成型模具结构分类

1)等距离开闭式模具。等距离开闭式模具指组成制品型腔的两半模体,工作时可水平或垂直等距离开、闭模,也可采用一块模板固定,而由另一块模板移动完成模具的开、闭模动作。

2)铰链式模具。铰链式模具的结构特点是组成制品型腔的两半模体由铰链连接成一体,两个半边模板由手动或机械、气压、液压驱动,以铰链为支点,沿固定的圆弧线动作,完成两半模板的开、闭模动作。这种模具结构简单,制造方便,适合简单的中空制品吹塑成型。但由于合模力小,只适合小型中空制品生产,生产较大制品时会出现吹塑毛边现象。

3)三开或四开式模具。塑料中空制品结构如果出现有的顶部向下凹,有的底部无切料线或上下部无法脱模时,就应考虑应用三开或四开式模具结构。制品脱模时,先把模具中的上下模板移开,再移开左右模板,方可取出制品。

4)特殊结构模具。对于一些特殊形式结构的中空制品成型,如双层壁结构中空制品、带有空气夹层的箱体及多层材料复合成型的异型中空制品成型,都要用特殊结构模具成型,以满足制品成型的需要。

中空瓶、桶的成型模具通常由两个半模组成,因承受的压力较低,强度要求不高,多用钢材或铝合金(铸铝)制作。模具的切口的宽度可选0.5~1.5mm,角度为15°~30°。为了提高生产效率,还可使用多模腔模具或转盘式多功位模具连续换位生产。

相关文章

3)环形口模异形化。例如把口模与芯棒间的圆环形间隙改为图5-11a所示的形状,改方形坯拐角处为图5-11b所示的口模间隙形状,以达到方形制品圆周壁厚的均匀性。有些塑料在口模出胶口产生翻转现象,或在模口粘胶粒或渣粒,把型坯拉成条纹,通过倒一点小圆角可使出胶顺畅、稳定,避免产生不良现象。图5-11 口模形状变化对制品壁厚的影响a)口模间隙异形 b)异形口模间隙成型制品图5-12 模具口模外圆倒角1—芯棒 2—口模......

2025-09-29

芯棒式机头(侧进料)芯棒式吹塑薄膜机头(侧进料)结构如图2-15所示。螺旋式吹塑薄膜机头另一种结构如图2-19所示,其特点是在芯棒中开设3~8条螺纹形流道。图2-18 螺旋式吹塑薄膜机头(一)d0—进料口直径 d—口模内直径 d1—芯模直径 d2—模体......

2025-09-29

吹塑机头一般分为直通式机头、芯棒式机头、转角机头和储料式机头。直通式机头 直通式机头又叫中心进料式机头,如图5-7所示。储料式侧向进料机头 储料式机头适合生产大型容器,它可以减少型坯自重引起的下垂。用料多的型坯挤出一定长度时,因自重大,容易拉伸成长颈,无法保证型坯的成型质量,所以要用储料式机头,其结构如图5-10所示。储料式机头与普通机头不同之处是在模具体内增加一个熔料储料缸。......

2025-09-29

任务描述对于图6-2-1中的参照模型的结构,创建合适的分型面,使生成的型芯型腔如图6-2-1所示。图6-2-14进入分型面创建环境图6-2-15分型面环境加油站:分型面的定义、形式、作用如下所述。图6-2-16工件的遮蔽为使产品从模腔内顺利取出,模具必须分成公母模两部分,此部分接口称为分型面。分型面的形式有水平、阶梯、斜面、垂直、曲面等多种,需要根据产品的形状结构进行设计;分型面具有分型和排气的作用。......

2025-09-29

按型坯成型的方式,中空制品可分为挤出吹塑和注射吹塑两大类。由于中空制品由单一材质成型已无法适应商品对包装容器功能的需要,因而多层吹塑中空制品应运而生。如今多层中空制品可达9层,其中2~5层使用最为广泛。2)注射吹塑法成型中空制品。图5-3所示为三工位注射吹塑成型塑料中空制品工艺流程。由于中空制品的纵向、横向都被拉伸,其物理机械性能得到提高。......

2025-09-29

仿木挤出概述 木塑制品是植物纤维和树脂(塑料)的一种复合材料。2)仿木纹型材六个关键技术。在木塑制品中木塑纤维起增强强度及降低成本的作用。加入助剂对改善木塑制品性能非常明显。木塑制品对挤出机的要求 木塑制品的生产都需要先造粒的二步法生产。聚烯烃类木塑制品用平行同向双螺杆挤出机造粒,用单螺杆机成型,通常用销钉螺杆挤出。1)单螺杆挤出机。5)双阶挤出机。......

2025-09-29

一般采用F级绝缘、IP54外壳保护等级。各品牌对公共交通型自动扶梯的动力配置不尽相同,但一般以80%左右的制动载荷作为额定载荷计算电动机功率,通常比普通自动扶梯高20%以上。减速箱 普通自动扶梯多采用造价较低的单级蜗轮蜗杆减速箱。常采用的有全齿轮减速箱、一级齿轮一级蜗轮的减速箱。减速箱的工作寿命设计应不小于140000h。梯级链条的安全系数应不小于5。一般要求在制动载荷条件下,销轴比压不大于25N/mm2。......

2025-09-29

如何提高断路器的开断速度是低压断路器研究的一个重点,这里采用优化和改进操作机构来达到这个目的,优化分析的具体方法与前述塑壳断路器相同。图2-49为不同刚度系数下的动触头的速度。各个轴的位置对开断速度的影响这部分工作通过ADAMS软件提供的设计研究来进行。由此,对DW45操作机构进行分析,以敏感度较大的5个变量为基础,进行机构的优化。......

2025-09-29

相关推荐