下面将介绍在“型芯/型腔设计”工作台下进行该模具的设计过程。选择下拉菜单命令,系统切换至“型芯/型腔设计”工作台。......

2025-09-29

方法简介:

在“零件设计”工作台下进行该模具设计的主要思路:首先,创建模具坐标系、设置收缩率和创建工件;其次,通过“提取”、“填充”、“拉伸”、“扫掠”和“接合”等命令完成分型面的创建;再次,通过“布尔运算”等命令完成型腔/型芯的创建;最后,通过“平移”命令来完成模具的开模。

下面将介绍在“零件设计”工作台下进行该模具的设计过程。

Task1.加载模型

Step1.打开文件。打开D:\cat20.6\work\ch02\fancy_soap_box.CATPart文件,单击 按钮,进入“零件设计”工作台。

按钮,进入“零件设计”工作台。

说明:在打开模型文件后,如果图形窗口不是在“零件设计”工作台,此时可以通过选择下拉菜单 命令,将工作台切换至“零件设计”工作台。

命令,将工作台切换至“零件设计”工作台。

Step2.定义模具名称。在特征树中选取 并右击,在系统弹出的快捷菜单中选择

并右击,在系统弹出的快捷菜单中选择 命令,此时系统弹出“属性”对话框;在该对话框中选择

命令,此时系统弹出“属性”对话框;在该对话框中选择 选项卡,在

选项卡,在 文本框中输入文件名“fancy_soap_box_mold”,单击

文本框中输入文件名“fancy_soap_box_mold”,单击 按钮,完成模具名称的定义。

按钮,完成模具名称的定义。

Step3.创建模具几何体。在特征树中选取 并右击,在系统弹出的快捷菜单中选择

并右击,在系统弹出的快捷菜单中选择 命令;在特征树中选取

命令;在特征树中选取 并右击,在系统弹出的快捷菜单中选择

并右击,在系统弹出的快捷菜单中选择 命令,此时系统弹出“选择性粘贴”对话框;在该对话框中选择

命令,此时系统弹出“选择性粘贴”对话框;在该对话框中选择 选项,单击

选项,单击 按钮;在特征树中选取

按钮;在特征树中选取 并右击,在系统弹出的快捷菜单中选择

并右击,在系统弹出的快捷菜单中选择 命令;在系统弹出的“属性”对话框中选择

命令;在系统弹出的“属性”对话框中选择 选项卡,然后在

选项卡,然后在 文本框中输入文件名“fancy_soap_box_part”;单击

文本框中输入文件名“fancy_soap_box_part”;单击 按钮。

按钮。

Step4.隐藏零件几何体。在特征树中选取 并右击,在系统弹出的快捷菜单中选择

并右击,在系统弹出的快捷菜单中选择 命令。

命令。

Task2.设置收缩率

Step1.选择命令。选择下拉菜单 命令,系统弹出“缩放定义”对话框。

命令,系统弹出“缩放定义”对话框。

Step2.定义参考点。在“缩放定义”对话框中单击 区域中的文本框并右击,在系统弹出的快捷菜单中选择

区域中的文本框并右击,在系统弹出的快捷菜单中选择 命令,系统弹出“点定义”对话框,在其对话框

命令,系统弹出“点定义”对话框,在其对话框 文本框中输入数值0,在

文本框中输入数值0,在 文本框中输入数值0,在

文本框中输入数值0,在 文本框中输入数值0,单击“点定义”对话框中的

文本框中输入数值0,单击“点定义”对话框中的 按钮;

按钮;

Step3.在“缩放定义”对话框的 文本框中输入数值1.006,单击

文本框中输入数值1.006,单击 按钮。

按钮。

Task3.创建工件

在CATIAV5中,常常使用“凸台”命令来创建模具工件。其一般操作步骤如下:

Step1.插入几何体。选择下拉菜单

命令,在特征树中增加

命令,在特征树中增加 选项;在特征树中选取

选项;在特征树中选取 并右击,在系统弹出的快捷菜单中选择

并右击,在系统弹出的快捷菜单中选择 命令,系统弹出“属性”对话框,单击该对话框中的

命令,系统弹出“属性”对话框,单击该对话框中的 选项卡,然后在

选项卡,然后在 中输入文件名“fancy_soap_box_wp”,单击

中输入文件名“fancy_soap_box_wp”,单击 按钮,完成名称的更改。

按钮,完成名称的更改。

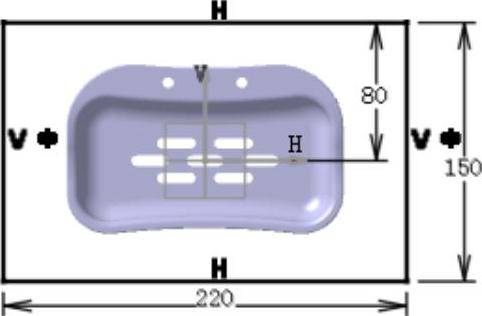

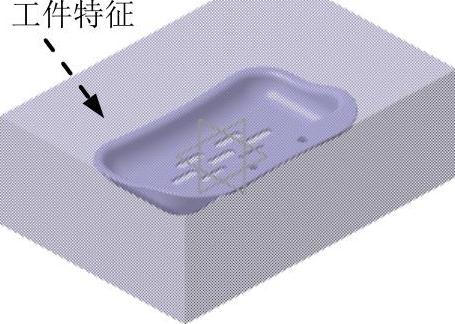

Step2.创建工件特征。选择下拉菜单 命令,系统弹出“定义凸台”对话框;在“定义凸台”对话框中单击

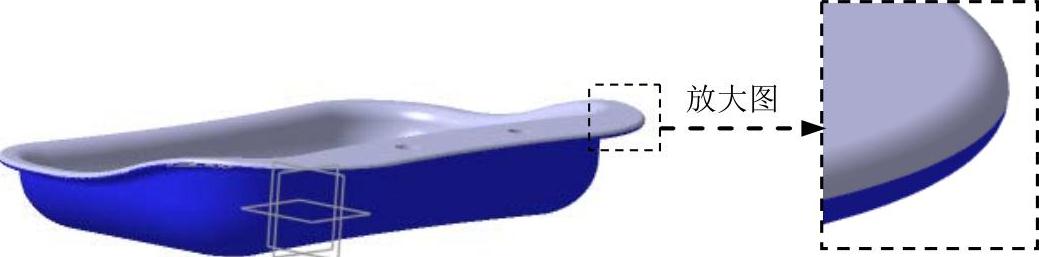

命令,系统弹出“定义凸台”对话框;在“定义凸台”对话框中单击 按钮,系统弹出“运行命令”对话框,然后选取“xy平面”为草图平面;在图形区绘制图2.46所示的截面草图,单击“退出工作台”按钮

按钮,系统弹出“运行命令”对话框,然后选取“xy平面”为草图平面;在图形区绘制图2.46所示的截面草图,单击“退出工作台”按钮 ,系统返回至“定义凸台”对话框;在“定义凸台”对话框

,系统返回至“定义凸台”对话框;在“定义凸台”对话框 区域的

区域的 文本框中输入数值50.0;单击

文本框中输入数值50.0;单击 按钮,在

按钮,在 文本框中输入长度值30.0;其他参数采用系统默认设置;单击

文本框中输入长度值30.0;其他参数采用系统默认设置;单击 按钮,完成图2.47所示的工件特征的创建。

按钮,完成图2.47所示的工件特征的创建。

图2.46 截面草图

图2.47 工件特征

Task4.模型修补

Step1.插入几何图形集。选择下拉菜单 命令,系统弹出“插入几何图形集”对话框;在系统弹出的“插入几何图形集”对话框的

命令,系统弹出“插入几何图形集”对话框;在系统弹出的“插入几何图形集”对话框的 文本框中输入文件名“repair_surface”,然后单击

文本框中输入文件名“repair_surface”,然后单击 按钮。

按钮。

Step2.隐藏模具工件。选择下拉菜单 命令;在特征树中选取

命令;在特征树中选取 为隐藏对象;完成模具工件隐藏的操作。

为隐藏对象;完成模具工件隐藏的操作。

Step3.切换工作台。选择下拉菜单 命令,系统切换至“创成式外形设计”工作台。

命令,系统切换至“创成式外形设计”工作台。

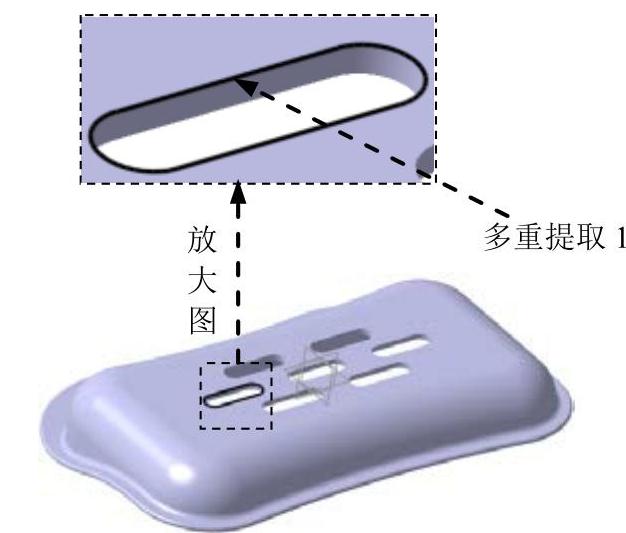

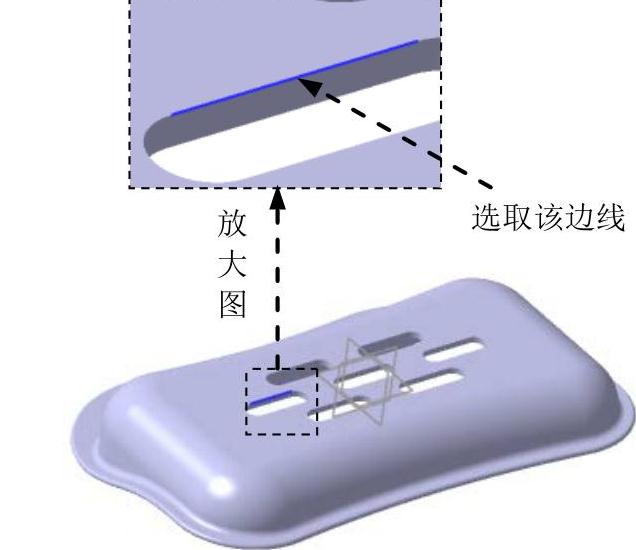

Step4.创建图2.48所示的多重提取1。选择下拉菜单

命令,系统弹出“多重提取定义”对话框;在

命令,系统弹出“多重提取定义”对话框;在 区域的下拉列表中选择

区域的下拉列表中选择 选项;选取图2.49所示的边线为多重提取对象;单击

选项;选取图2.49所示的边线为多重提取对象;单击 按钮,完成多重提取1的创建。

按钮,完成多重提取1的创建。

Step5.创建图2.50所示的多重提取2、3、4、5、6、7、8和9。参照Step4,创建多重提取2、3、4、5、6、7、8和9。

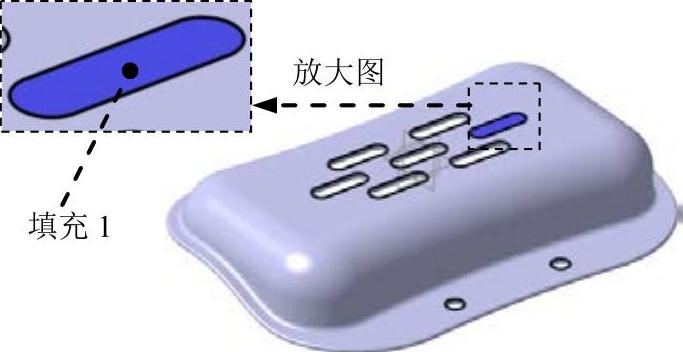

Step6.创建图2.51所示的填充1。选择下拉菜单 命令,系统弹出“填充曲面定义”对话框;选取上一步所创建的多重提取1为边界对象;单击

命令,系统弹出“填充曲面定义”对话框;选取上一步所创建的多重提取1为边界对象;单击 按钮,完成填充1的创建。

按钮,完成填充1的创建。

图2.48 多重提取1

图2.49 定义多重提取对象

图2.50 多重提取2~9

图2.51 填充1

Step7.创建图2.52所示的填充2、3、4、5、6、7、8和9。参照Step6,创建填充2、3、4、5、6、7、8和9(隐藏多重提取1~9)。

图2.52 填充2~9

Task5.创建分型面

Step1.插入几何图形集。选择下拉菜单 命令,系统弹出“插入几何图形集”对话框;在系统弹出的“插入几何图形集”对话框的

命令,系统弹出“插入几何图形集”对话框;在系统弹出的“插入几何图形集”对话框的 文本框中输入文件名“parting_surface”,然后单击

文本框中输入文件名“parting_surface”,然后单击 按钮。

按钮。

Step2.创建多重提取10。选择下拉菜单 命令,系统弹出“多重提取定义”对话框;在

命令,系统弹出“多重提取定义”对话框;在 区域的下拉列表中选择

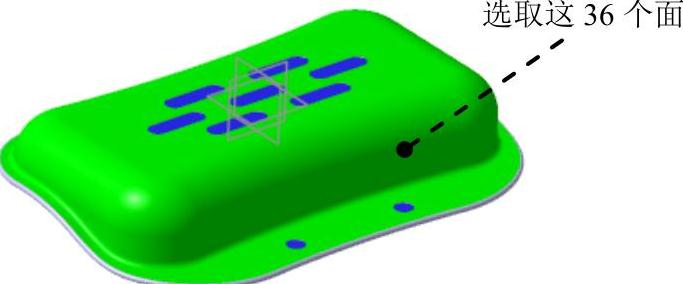

区域的下拉列表中选择 选项;选取图2.53所示的36个面为提取对象;单击

选项;选取图2.53所示的36个面为提取对象;单击 按钮,完成多重提取10的创建。

按钮,完成多重提取10的创建。

Step3.创建多重提取11。选择下拉菜单 命令,在

命令,在 区域的下拉列表中选择

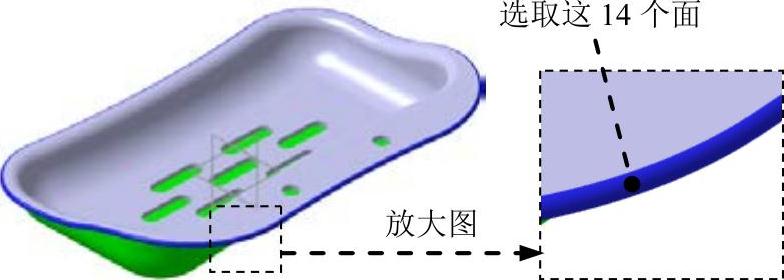

区域的下拉列表中选择 选项,选取图2.54所示的14个面为多重提取对象;单击

选项,选取图2.54所示的14个面为多重提取对象;单击 按钮,完成多重提取11的创建。

按钮,完成多重提取11的创建。

图2.53 定义多重提取对象

图2.54 定义多重提取对象

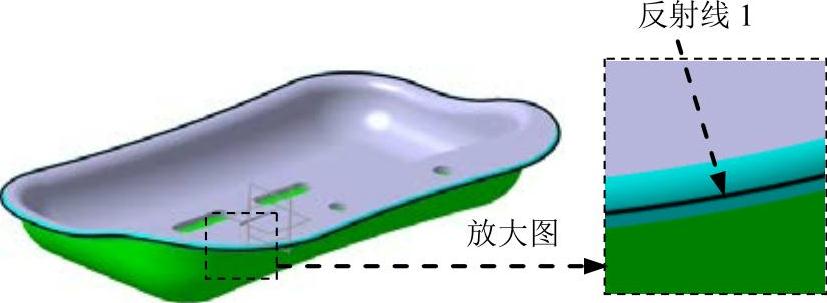

Step4.创建图2.55所示的反射线1。选择下拉菜单

命令,系统弹出“反射线定义”对话框;在

命令,系统弹出“反射线定义”对话框;在 区域中选中

区域中选中 单选项;选取多重提取11为支持面;选取“xy平面”为方向参照;在

单选项;选取多重提取11为支持面;选取“xy平面”为方向参照;在 区域中选中

区域中选中 单选项;其他参数采用系统默认设置;单击

单选项;其他参数采用系统默认设置;单击 按钮,完成反射线1的创建。

按钮,完成反射线1的创建。

图2.55 反射线1

Step5.创建接合1。选择下拉菜单 命令,系统弹出“接合定义”对话框;在特征树中依次选取多重提取10和多重提取11为接合对象;单击

命令,系统弹出“接合定义”对话框;在特征树中依次选取多重提取10和多重提取11为接合对象;单击 按钮,完成接合1的创建。

按钮,完成接合1的创建。

Step6.创建分割1。选择下拉菜单 命令,系统弹出“分割定义”对话框;选取接合1为要切除元素;选取反射线1为切除元素;单击

命令,系统弹出“分割定义”对话框;选取接合1为要切除元素;选取反射线1为切除元素;单击 按钮,完成分割1的创建,结果如图2.56所示。

按钮,完成分割1的创建,结果如图2.56所示。

Step7.隐藏特征。在特征树中选取 并右击,在系统弹出的快捷菜单中选择

并右击,在系统弹出的快捷菜单中选择 命令,同时将反射线隐藏起来。

命令,同时将反射线隐藏起来。

图2.56 分割1

Step8.创建接合2。选择下拉菜单 命令,在图形区依次选取图2.57所示的3条边线(可根据录像进行选取)为接合对象,单击

命令,在图形区依次选取图2.57所示的3条边线(可根据录像进行选取)为接合对象,单击 按钮,完成接合2的创建。

按钮,完成接合2的创建。

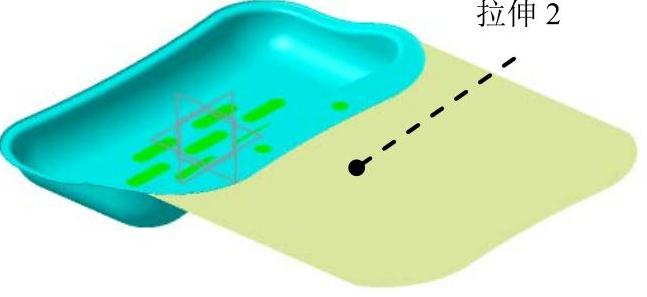

Step9.创建图2.58所示的拉伸2。选择下拉菜单 命令,系统弹出“拉伸曲面定义”对话框;在图形区选取上一步所创建的接合2为拉伸轮廓,选取“zx平面”为拉伸方向参照;在

命令,系统弹出“拉伸曲面定义”对话框;在图形区选取上一步所创建的接合2为拉伸轮廓,选取“zx平面”为拉伸方向参照;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,然后在

选项,然后在 文本框中输入数值0;在

文本框中输入数值0;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,然后在

选项,然后在 文本框中输入数值100,单击

文本框中输入数值100,单击 按钮;单击

按钮;单击 按钮,完成拉伸2的创建。

按钮,完成拉伸2的创建。

图2.57 定义接合对象

图2.58 拉伸2

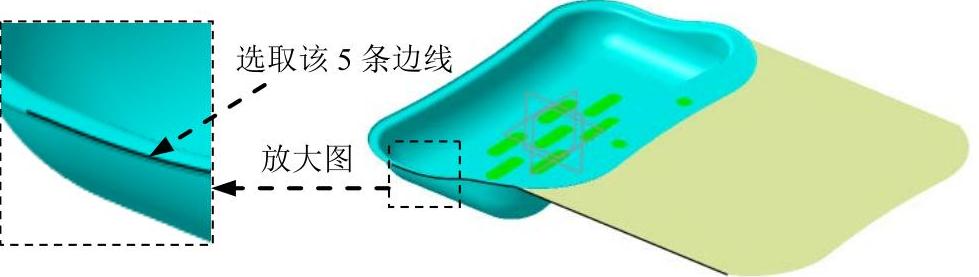

Step10.创建接合3。选择下拉菜单 命令。在图形区依次选取图2.59所示的5条边线(可根据录像进行选取)为接合对象,单击

命令。在图形区依次选取图2.59所示的5条边线(可根据录像进行选取)为接合对象,单击 按钮,完成接合3的创建。

按钮,完成接合3的创建。

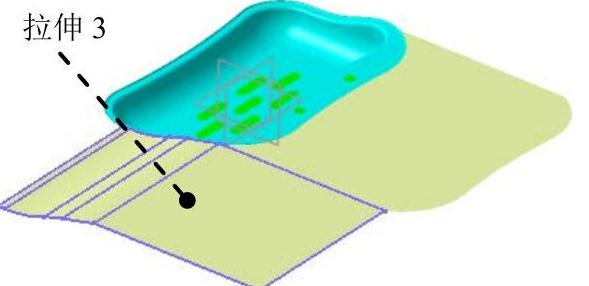

Step11.创建图2.60所示的拉伸3。选择下拉菜单 命令,在图形区选取上一步所创建的接合3为拉伸轮廓,选取“yz平面”为拉伸方向参照,在

命令,在图形区选取上一步所创建的接合3为拉伸轮廓,选取“yz平面”为拉伸方向参照,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,然后在

选项,然后在 文本框中输入数值0;在

文本框中输入数值0;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,然后在

选项,然后在 文本框中输入数值100,单击

文本框中输入数值100,单击 按钮,单击

按钮,单击 按钮,完成拉伸3的创建。

按钮,完成拉伸3的创建。

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图2.59 定义接合对象

图2.60 拉伸3

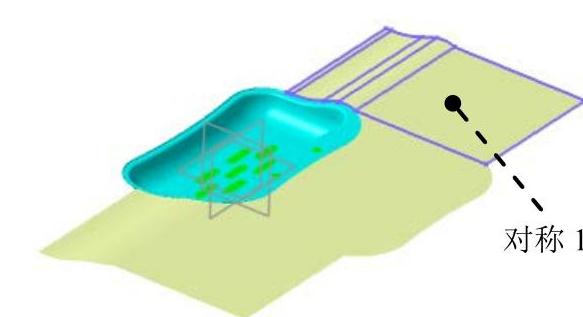

Step12.创建图2.61所示的对称1。选择下拉菜单 命令,系统弹出“对称定义”对话框;选取上一步所创建的拉伸3为对称元素;选取“yz平面”为对称参考;单击

命令,系统弹出“对称定义”对话框;选取上一步所创建的拉伸3为对称元素;选取“yz平面”为对称参考;单击 按钮,完成对称1的创建。

按钮,完成对称1的创建。

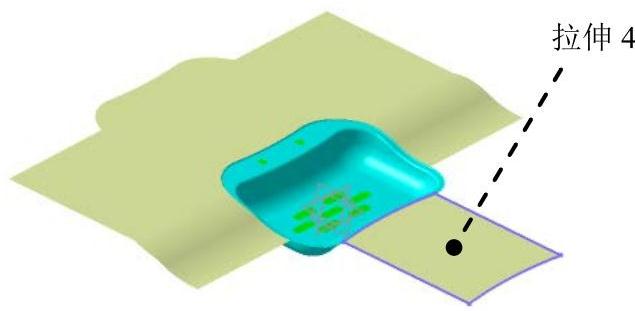

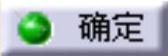

Step13.创建图2.62所示的拉伸4。选择下拉菜单 命令,在图形区选取图2.63所示的边线为拉伸轮廓,选取“zx平面”为拉伸方向参照,在

命令,在图形区选取图2.63所示的边线为拉伸轮廓,选取“zx平面”为拉伸方向参照,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,然后在

选项,然后在 文本框中输入数值0;在

文本框中输入数值0;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,然后在

选项,然后在 文本框中输入数值100,单击

文本框中输入数值100,单击 按钮,完成拉伸4的创建。

按钮,完成拉伸4的创建。

图2.61 对称1

图2.62 拉伸4

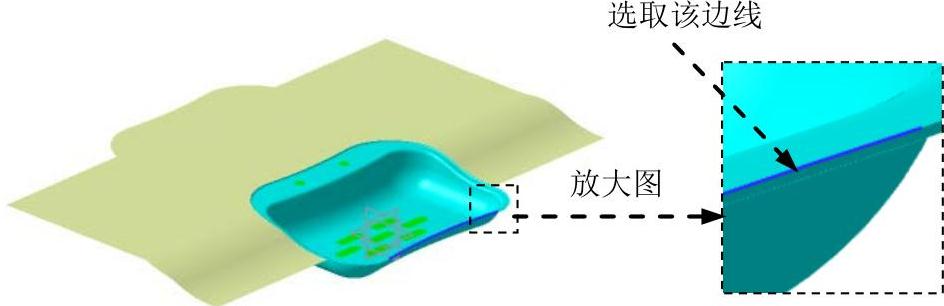

Step14.创建接合4。选择下拉菜单 命令。在图形区依次选取图2.64所示的曲线1和曲线2(可根据录像进行选取)为接合对象,单击

命令。在图形区依次选取图2.64所示的曲线1和曲线2(可根据录像进行选取)为接合对象,单击 按钮,完成接合4的创建。

按钮,完成接合4的创建。

图2.63 定义拉伸轮廓

图2.64 定义接合对象

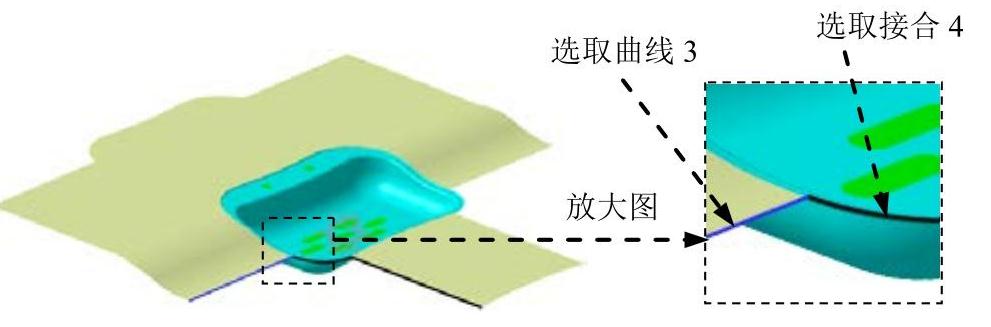

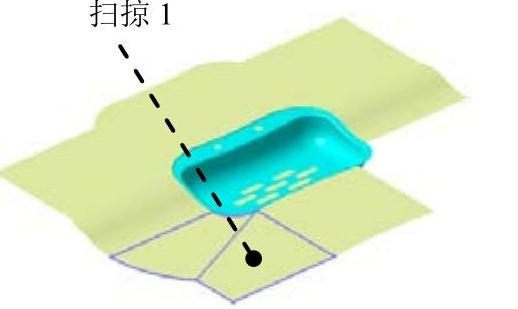

Step15.创建扫掠1。选择下拉菜单 命令,系统弹出“扫掠曲面定义”对话框;在“扫掠曲面定义”对话框中,单击

命令,系统弹出“扫掠曲面定义”对话框;在“扫掠曲面定义”对话框中,单击 区域下的

区域下的 选项;选取图2.65所示的曲线3为轮廓曲线;在模型中选取Step14中创建的接合4为引导曲线;在该对话框中单击

选项;选取图2.65所示的曲线3为轮廓曲线;在模型中选取Step14中创建的接合4为引导曲线;在该对话框中单击 按钮,完成扫掠1的创建,结果如图2.66所示。

按钮,完成扫掠1的创建,结果如图2.66所示。

图2.65 定义轮廓曲线和引导曲线

图2.66 扫掠1

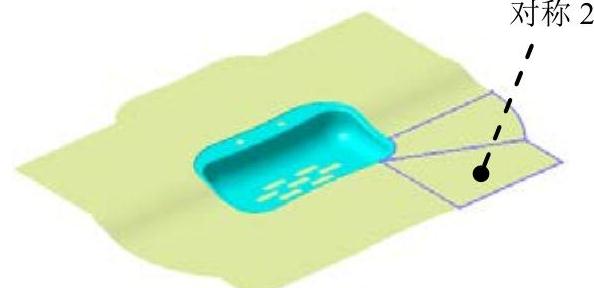

Step16.创建图2.67所示的对称2。选择下拉菜单 命令,选取上一步所创建的扫掠1为对称元素;选取“yz平面”为对称参考,单击

命令,选取上一步所创建的扫掠1为对称元素;选取“yz平面”为对称参考,单击 按钮,完成对称2的创建。

按钮,完成对称2的创建。

图2.67 对称2

Step17.创建接合5。选择下拉菜单 命令,系统弹出“接合定义”对话框;在特征树中单击

命令,系统弹出“接合定义”对话框;在特征树中单击 的“+”号,选取

的“+”号,选取 、

、 、

、 、、

、、 、

、 、

、 、

、 、

、 、

、 ,然后单击

,然后单击 的“+”号,选取

的“+”号,选取 、

、 、

、 、

、 、

、 、

、 和

和 ;在该对话框中单击

;在该对话框中单击 按钮,完成接合5的创建。

按钮,完成接合5的创建。

Task6.创建模具型芯型腔

Step1.显示几何体。按住Ctrl键,在特征树中选取 和

和 并右击,在系统弹出的快捷菜单中选择

并右击,在系统弹出的快捷菜单中选择 命令。

命令。

Step2.切换工作台。选择下拉菜单 命令,系统切换至“零件设计”工作台。

命令,系统切换至“零件设计”工作台。

Step3.隐藏接合特征。在特征树中选择 、

、 和

和 ,然后右击,在系统弹出的快捷菜单中选择

,然后右击,在系统弹出的快捷菜单中选择 命令。

命令。

Step4.创建移除1。在特征树中右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择 选项;在特征树中右击

选项;在特征树中右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择 命令,系统弹出“移除”对话框;单击

命令,系统弹出“移除”对话框;单击 按钮,完成移除1的创建。

按钮,完成移除1的创建。

Step5.更改几何体名称。在特征树中右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择 命令;系统弹出“属性”对话框,单击该对话框中的

命令;系统弹出“属性”对话框,单击该对话框中的 选项卡,然后在

选项卡,然后在 中输入文件名“cavity_part”;单击

中输入文件名“cavity_part”;单击 按钮。

按钮。

Step6.复制几何特征。在特征树中右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择 命令;在特征树中右击

命令;在特征树中右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择 命令。

命令。

Step7.更改几何体的名称。在特征树中选取 (复制的几何体),然后右击,在系统弹出的快捷菜单中选择

(复制的几何体),然后右击,在系统弹出的快捷菜单中选择 命令;系统弹出“属性”对话框,单击该对话框中的

命令;系统弹出“属性”对话框,单击该对话框中的 选项卡,然后在

选项卡,然后在 文本框中输入文件名“core_part”;单击

文本框中输入文件名“core_part”;单击 按钮。

按钮。

Step8.创建图2.68所示的型腔。在特征树中选取 并右击,在系统弹出的快捷菜单中选择

并右击,在系统弹出的快捷菜单中选择 选项;选择下拉菜单

选项;选择下拉菜单

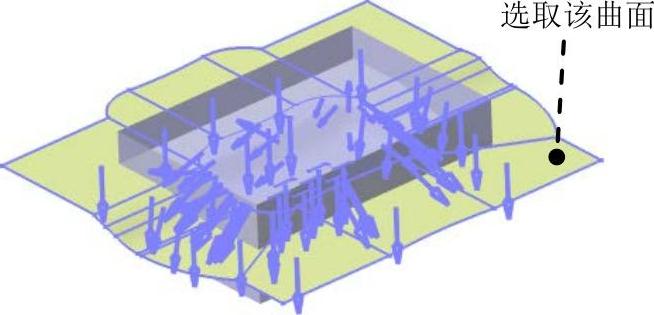

命令,系统弹出“分割定义”对话框;选取图2.69所示的曲面(接合5)为分割元素;单击

命令,系统弹出“分割定义”对话框;选取图2.69所示的曲面(接合5)为分割元素;单击 按钮,完成型腔的创建。

按钮,完成型腔的创建。

图2.68 型腔

图2.69 定义分割元素

说明:

●该曲面为 节点下的

节点下的 。

。

●隐藏 几何体和

几何体和 几何集即可观察到型腔。

几何集即可观察到型腔。

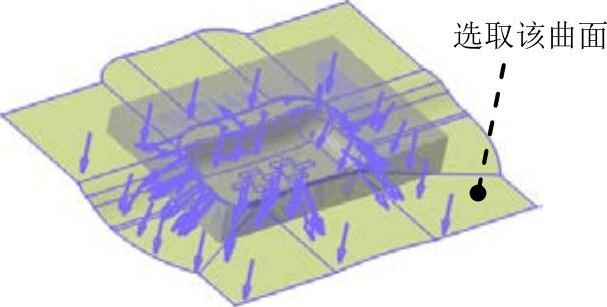

Step9.创建图2.70所示的型芯。在特征树中选取 并右击,在系统弹出的快捷菜单中选择

并右击,在系统弹出的快捷菜单中选择 命令;选择下拉菜单

命令;选择下拉菜单

命令,系统弹出“分割定义”对话框;选取图2.71所示的曲面(接合5)为分割元素,单击图2.71所示的箭头;单击

命令,系统弹出“分割定义”对话框;选取图2.71所示的曲面(接合5)为分割元素,单击图2.71所示的箭头;单击 按钮,完成型芯的创建。

按钮,完成型芯的创建。

说明:此步为了方便观察分割后特征,可以隐藏 几何体和

几何体和 几何集即可观察到型芯。

几何集即可观察到型芯。

Step10.显示fancy_soap_box_part。选择特征树中 “+”号下的

“+”号下的 并右击,在系统弹出的快捷菜单中选择

并右击,在系统弹出的快捷菜单中选择 命令;在特征树中选取

命令;在特征树中选取 并右击,在系统弹出的快捷菜单中选择

并右击,在系统弹出的快捷菜单中选择 命令;隐藏“parting_surface”。在特征树中选取

命令;隐藏“parting_surface”。在特征树中选取 并右击,在系统弹出的快捷菜单中选择

并右击,在系统弹出的快捷菜单中选择 命令。

命令。

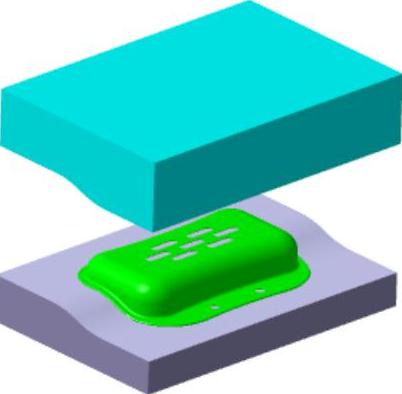

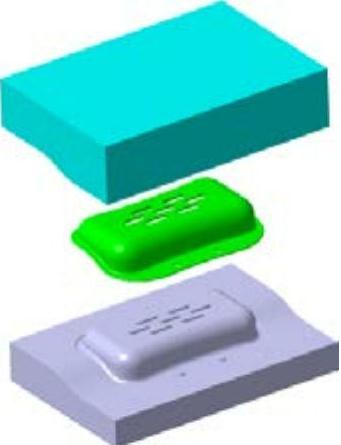

Task7.创建模具分解视图

Stage1.移动型腔

Step1.定义工作对象。在特征树中选取 并右击,在系统弹出的快捷菜单中选择

并右击,在系统弹出的快捷菜单中选择 命令。

命令。

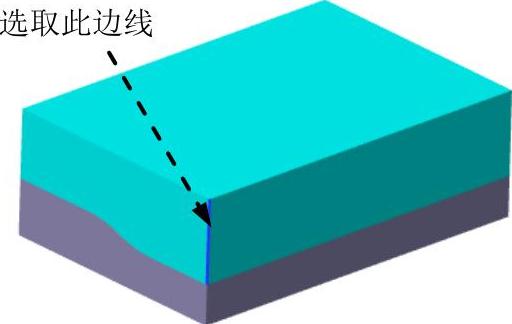

Step2.创建图2.72所示的型腔移动。选择下拉菜单

命令,此时系统弹出“问题”对话框;在“问题”对话框中单击

命令,此时系统弹出“问题”对话框;在“问题”对话框中单击 按钮;此时系统弹出“平移定义”对话框;在

按钮;此时系统弹出“平移定义”对话框;在 区域的下拉列表中选择

区域的下拉列表中选择 选项;在

选项;在 区域的文本框中输入数值-100;选取图2.73所示的边线为平移方向参照;单击

区域的文本框中输入数值-100;选取图2.73所示的边线为平移方向参照;单击 按钮,完成型腔的移动。

按钮,完成型腔的移动。

Stage2.移动型芯

Step1.定义工作对象。在特征树中选取 并右击,在系统弹出的快捷菜单中选择

并右击,在系统弹出的快捷菜单中选择 命令。

命令。

图2.70 型芯

图2.71 定义分割元素

图2.72 移动型腔后

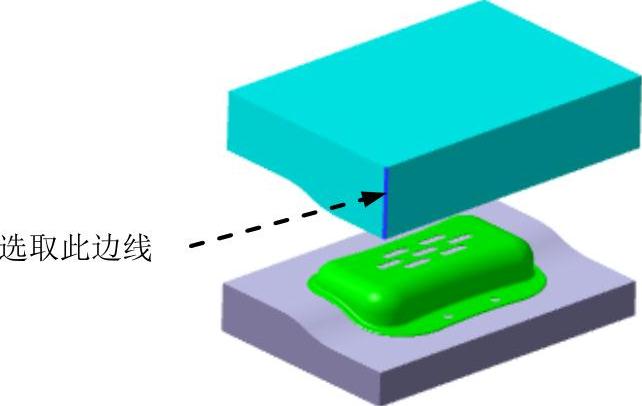

Step2.创建图2.74所示的型芯移动。选择下拉菜单

命令,此时系统弹出“问题”对话框;在“问题”对话框中单击

命令,此时系统弹出“问题”对话框;在“问题”对话框中单击 按钮;此时系统弹出“平移定义”对话框;在

按钮;此时系统弹出“平移定义”对话框;在 区域的下拉列表中选择

区域的下拉列表中选择 选项;在

选项;在 区域的文本框中输入数值100;选取图2.75所示的边线为平移方向参照;单击

区域的文本框中输入数值100;选取图2.75所示的边线为平移方向参照;单击 按钮,完成型芯的移动。

按钮,完成型芯的移动。

图2.73 定义平移方向参照

图2.74 移动型芯后

图2.75 定义平移方向参照

Step3.保存文件。选择下拉菜单 命令,即可保存模型。

命令,即可保存模型。

相关文章

机械加工方面的工艺设计是指用机械加工的方法改变毛坯的形状、尺寸、相对位置和性质使其成为合格零件的全过程,加工工艺是工人进行加工的一个依据。有了切实的内容,就知道制造工艺及工艺设计的特点,以及用什么方法才能很好地完成工艺设计工作。同时在这些工作中,需要不断地创新,也就是说用创新设计及其方法论来指导工作才能取得良好的效果。工艺设计的专家系统可以帮助人们做好工艺设计的工作。......

2025-09-29

生产流程的设计也应该是设计领域内应用范围相当广泛的一类设计。设计的流程不仅应有良好的工艺指标,还要有良好的经济效益和社会效益。在流程的设计过程中,要对流程进行不断的改进,以期取得最佳的效果。对于某些效率低下的流程,也可以完全推翻,并运用重新设计的方法获得流程的优化。......

2025-09-29

机器外形和色彩的设计属于工业设计范畴。目前,工业设计是一个受到社会欢迎的热门行业,由于这一行业完成任务速度较快,且容易见到立竿见影的效果,而且很容易受到用户和市场的好评,以及加快对产品的销售。在工业设计中,可在产品的外形融入艺术方面的内容。工业设计的艺术性常常会影响商品在市场中的占有率。在工业设计中,要贯彻创新的思想,才能创造出过去没有的艺术成果,会给工业设计增加新的活力,并会产生积极的影响。......

2025-09-29

图5.5叶轮中间截面上叶片载荷分布由图5.5可知,NPSHa=2.09m[对应图5.1中的A点]时,叶轮叶片表面压力分布较均匀,在叶片进口吸力面处压力最小,出口处压力最大。NPSHa=1.27m[对应图5.1中的C点]时,叶片表面压力分布发生变化,即叶片载荷在S=0~0.3处明显变小。当NPSHa=1.07m[对应图5.1中的D点]时,叶片表面压力分布变化较显著,即叶片载荷在S=0~0.6处变得较小,尤其是在S=0.4~0.6处接近零,叶片前端60%的部分基本不做功,造成离心泵扬程突降。......

2025-09-29

图17.7.1 零件模型及模型树图17.7.1 零件模型及模型树Step1.新建模型文件。选择下拉菜单命令,系统弹出“创建草图”对话框;选取XY基准平面为草图平面,单击按钮,进入草图环境,绘制图17.7.2所示的草图1;单击按钮,退出草图环境。Step3.添加图17.7.3所示的零件特征——旋转1。......

2025-09-29

相关推荐