下面将介绍在“零件设计”工作台下进行该模具的设计过程。打开D:\cat20.6\work\ch01\toy_basket.CATPart文件,单击按钮,进入“零件设计”工作台。......

2025-09-29

方法简介:

采用“型芯/型腔设计”工作台下进行模具设计的主要思路:首先,判断模具坐标系在产品模型上的位置,并锁定坐标系;其次,通过“移动元素”命令来定义型芯/型腔区域面(此处重点难点在于怎样利用“反射线”来分割几何图形集,以便通过“移动元素”命令来定义型芯/型腔区域面);再次,通过“填充”、“拉伸”和“扫掠”等命令来完成产品模型破孔的修补和分型的设计;最后,完成模具的型芯和型腔的创建。

下面将介绍在“型芯/型腔设计”工作台下进行该模具的设计过程。

Task1.导入模型

Stage1.加载模型

Step1.新建产品。新建一个Product文件,在特征树中双击 激活该产品。

激活该产品。

Step2.选择命令。选择下拉菜单 命令,系统切换至“型芯和型腔设计”工作台。

命令,系统切换至“型芯和型腔设计”工作台。

Step3.修改文件名。右击 ,在系统弹出的快捷菜单中选取

,在系统弹出的快捷菜单中选取 命令;系统弹出的“属性“对话框;在

命令;系统弹出的“属性“对话框;在 文本框中输入文件名“fancy_soap_box_mold”;单击

文本框中输入文件名“fancy_soap_box_mold”;单击 按钮,完成文件名的修改。

按钮,完成文件名的修改。

Step4.选择命令。选择下拉菜单 命令,系统弹出“ImportMoldedPart”对话框。

命令,系统弹出“ImportMoldedPart”对话框。

Step5.在“ImportMoldedPart”对话框 区域中单击“打开”按钮

区域中单击“打开”按钮 ,此时系统弹出“选择文件”对话框,选择文件路径:D:\cat20.6\work\ch02\fancy_soap_box.CATPart,单击

,此时系统弹出“选择文件”对话框,选择文件路径:D:\cat20.6\work\ch02\fancy_soap_box.CATPart,单击 按钮。

按钮。

Step6.选择要开模的实体。接受系统默认参数设置。

Step7.选择坐标类型。在 区域的下拉列表中选择

区域的下拉列表中选择 选项。

选项。

Stage2. 设置收缩率

Step1.设置坐标系参数。在 区域的

区域的 文本框中输入数值0,在

文本框中输入数值0,在 文本框中输入数值0,在

文本框中输入数值0,在 文本框中输入数值0。

文本框中输入数值0。

Step2.设置收缩数值。在 区域

区域 的文本框中输入数值1.006。

的文本框中输入数值1.006。

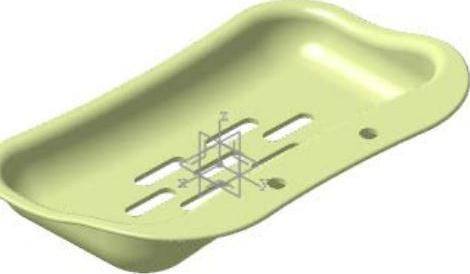

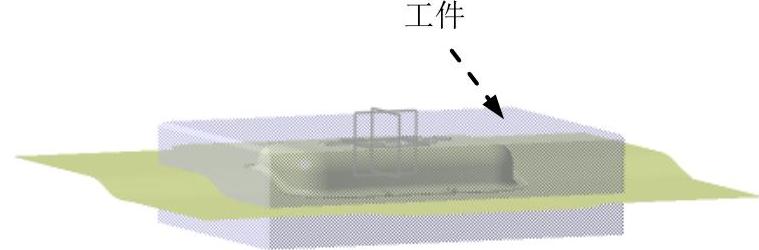

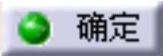

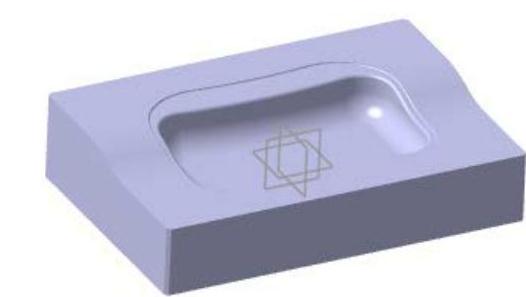

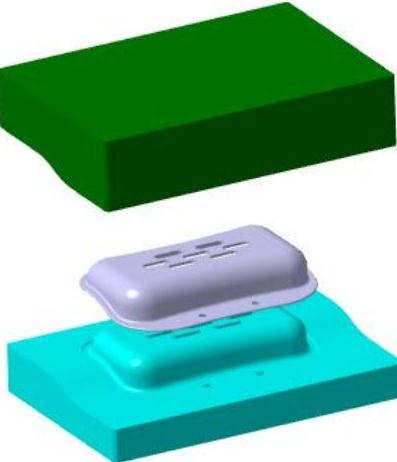

Step3.在“Importfancy_soap_box..CATPart”对话框中单击 按钮,完成零件几何体的收缩率设置,结果如图2.2所示。

按钮,完成零件几何体的收缩率设置,结果如图2.2所示。

Stage3. 添加缩放后的实体

Step1.切换工作台。选择下拉菜单 命令,系统切换至“零件设计”工作台。

命令,系统切换至“零件设计”工作台。

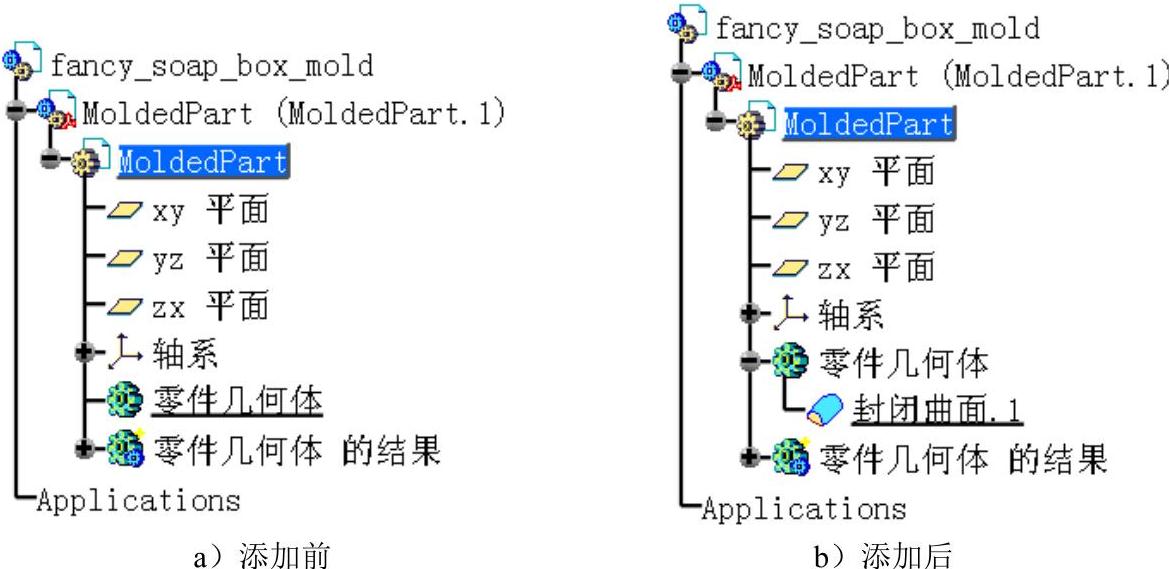

Step2.显示特征。在特征树中依次单击

的“+”号,显示出

的“+”号,显示出 。

。

Step3.定义工作对象。在特征树中右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择 命令,将其定义为工作对象。

命令,将其定义为工作对象。

Step4.创建封闭曲面。选择下拉菜单 命令,系统弹出“定义封闭曲面”对话框;在特征树中单击

命令,系统弹出“定义封闭曲面”对话框;在特征树中单击 前的“+”号,然后选择

前的“+”号,然后选择 ,在“定义封闭曲面”对话框中单击

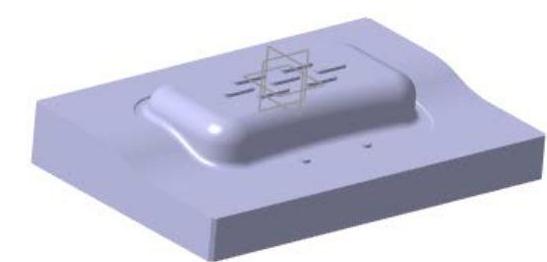

,在“定义封闭曲面”对话框中单击 按钮,特征树变化结果如图2.3b所示。

按钮,特征树变化结果如图2.3b所示。

Step5.隐藏产品模型。在特征树中单击 前的“+”号,然后右击

前的“+”号,然后右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择 命令,将产品模型隐藏起来。

命令,将产品模型隐藏起来。

说明:这里将产品模型隐藏起来,为了便于后面的操作。

Step6.切换工作台。选择下拉菜单 命令,系统切换至“型芯/型腔设计”工作台。

命令,系统切换至“型芯/型腔设计”工作台。

图2.2 零件几何体

图2.3 添加缩放后的实体

Step7.定义工作对象。在特征树中右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择 命令,将其定义为工作对象。

命令,将其定义为工作对象。

Task2.定义主开模方向

Step1.选择命令。选择下拉菜单 命令,系统弹出“MainPullingDirectionDefinition”对话框。

命令,系统弹出“MainPullingDirectionDefinition”对话框。

Step2.设置坐标系。在该对话框 区域的

区域的 、

、 和

和 文本框中分别输入数值0、0和-1。

文本框中分别输入数值0、0和-1。

Step3.锁定开模方向。在对话框的 区域选中

区域选中 复选框。

复选框。

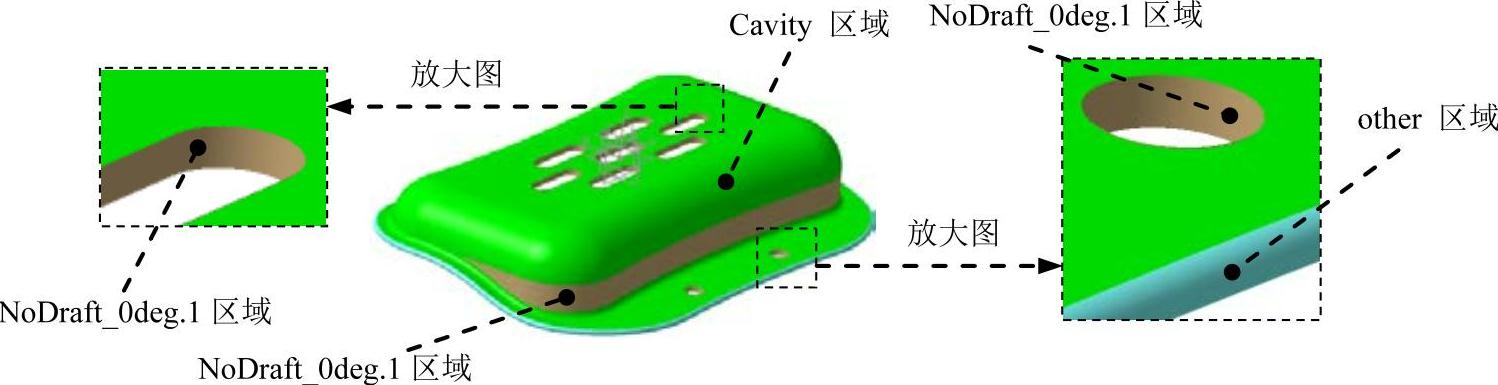

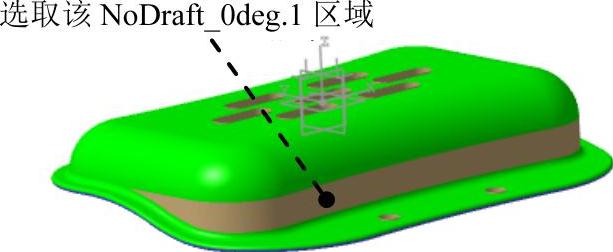

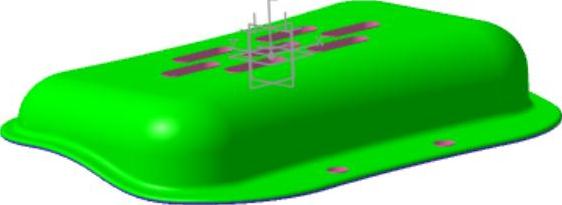

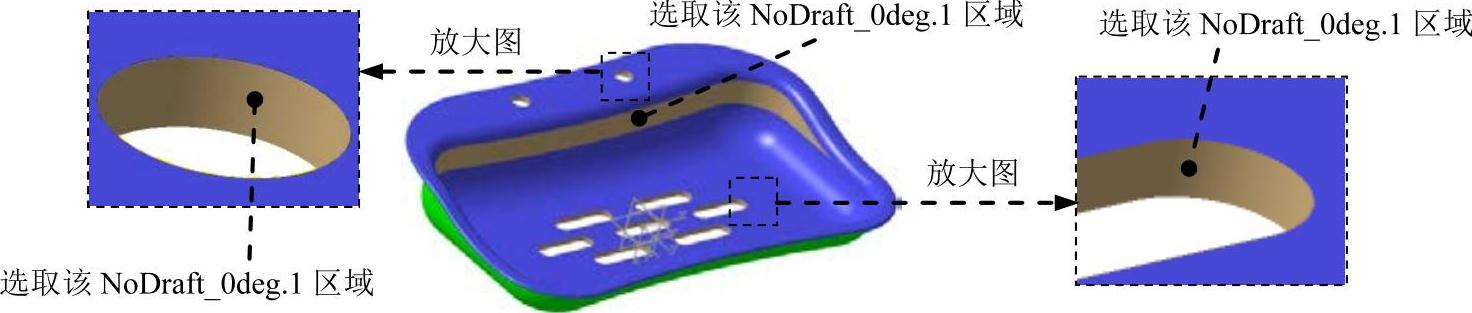

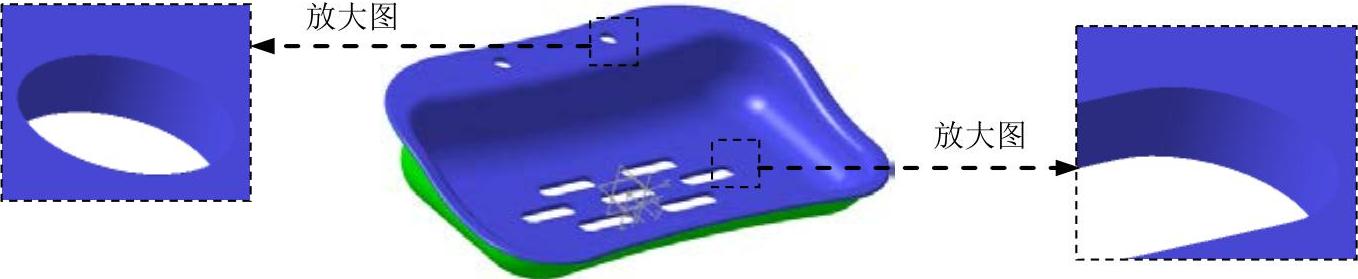

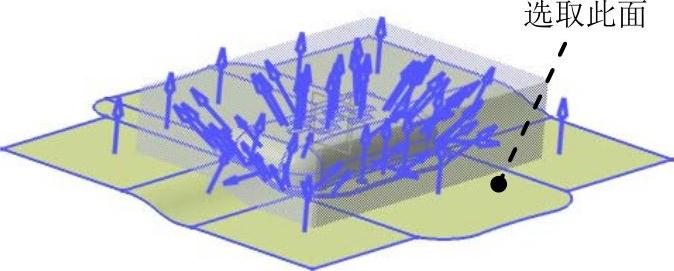

Step4.设置区域颜色。在图形区中选取加载的零件几何体,并在 区域中选中

区域中选中 复选框,然后拖动其后的滑块,将小平面的忽略参数值设置为0.21。说明:在设置区域颜色时,只需要在前面加载的零件几何体上的任意位置单击一下即可。

复选框,然后拖动其后的滑块,将小平面的忽略参数值设置为0.21。说明:在设置区域颜色时,只需要在前面加载的零件几何体上的任意位置单击一下即可。

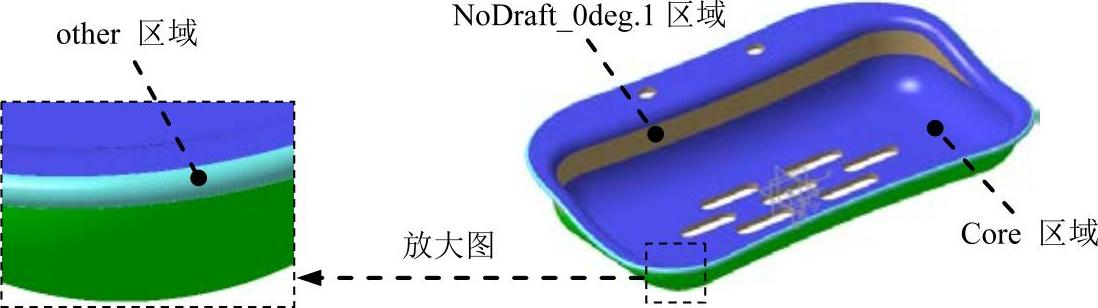

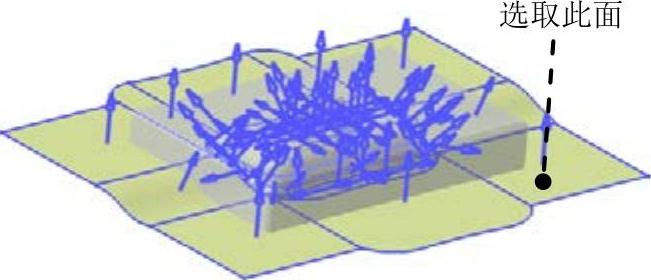

Step5.在该对话框中单击 按钮,此时特征树中增加了四个几何图形集,同时这四个几何图形集将在零件几何体上显示出来,结果如图2.4和图2.5所示。

按钮,此时特征树中增加了四个几何图形集,同时这四个几何图形集将在零件几何体上显示出来,结果如图2.4和图2.5所示。

Step6.定义当前坐标系。在特征树中双击 “+”号下的

“+”号下的 ,系统弹出“轴系定义”对话框,在此对话框中选中

,系统弹出“轴系定义”对话框,在此对话框中选中 复选框,然后单击

复选框,然后单击 按钮。

按钮。

Step7.隐藏特征。在特征树中选取 并右击,在系统弹出的快捷菜单中选择

并右击,在系统弹出的快捷菜单中选择 命令,将此坐标系隐藏起来。

命令,将此坐标系隐藏起来。

Task3.移动元素

图2.4 区域颜色1

图2.5 区域颜色2

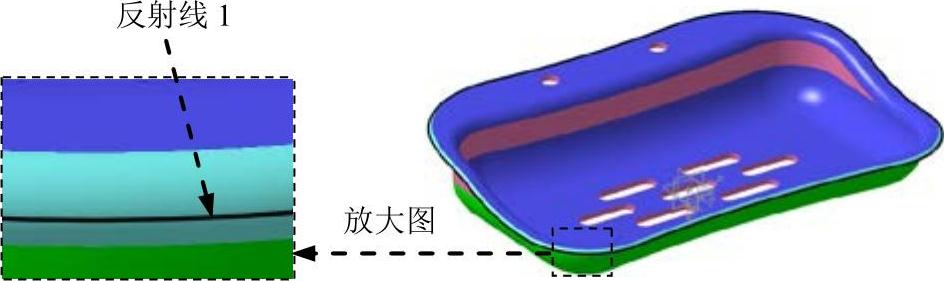

Stage1.创建图2.6所示的反射线1

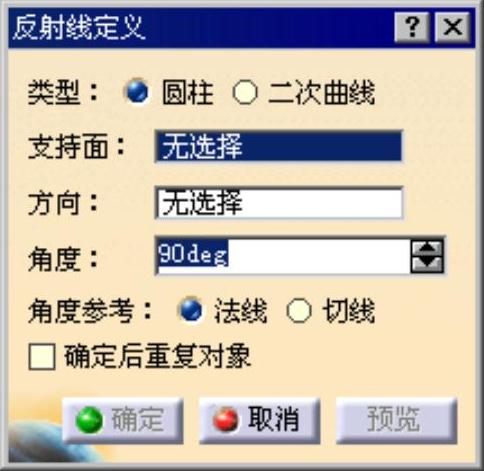

Step1.选择命令。选择下拉菜单 命令,系统弹出图2.7所示的“反射线定义”对话框。

命令,系统弹出图2.7所示的“反射线定义”对话框。

图2.6 反射线1

图2.7 “反射线定义”对话框

Step2.设置对话框参数。在 区域中选中

区域中选中 单选项;选取图2.8所示的曲面为支持面;选取“xy平面”为方向参照;在

单选项;选取图2.8所示的曲面为支持面;选取“xy平面”为方向参照;在 区域中选中

区域中选中 单选项;其他参数采用系统默认设置。

单选项;其他参数采用系统默认设置。

Step3.单击 按钮,完成反射线1的创建。

按钮,完成反射线1的创建。

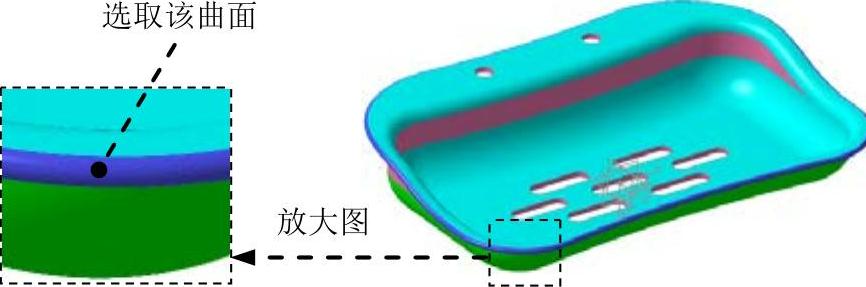

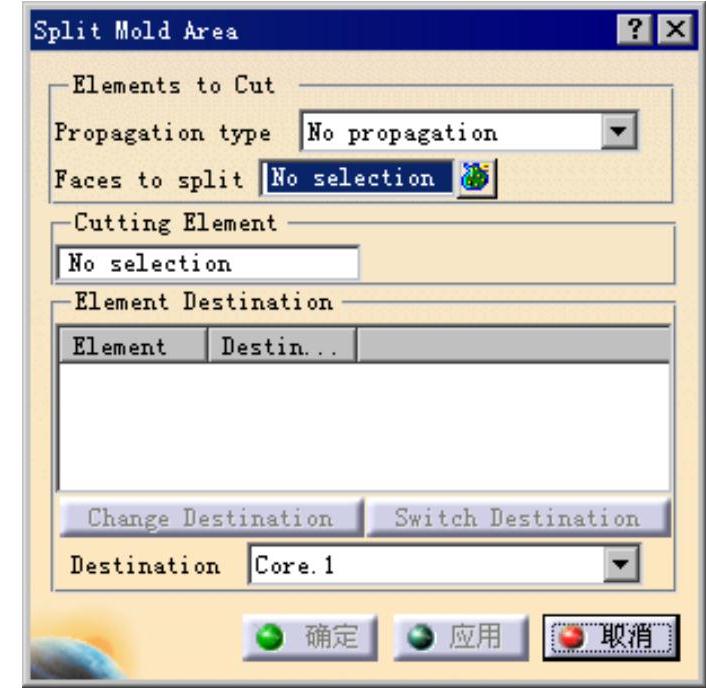

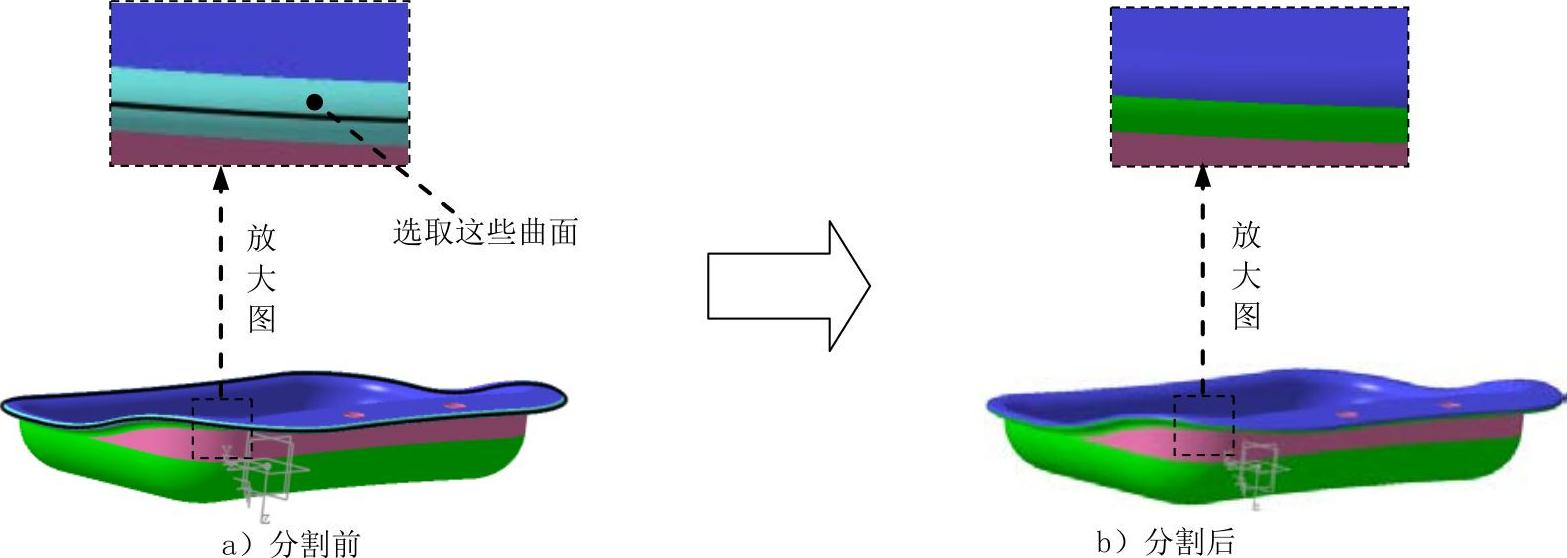

Stage2.创建分割区域

Step1.选择命令。选择下拉菜单 命令,系统弹出图2.9所示的“SplitMoldArea”对话框。

命令,系统弹出图2.9所示的“SplitMoldArea”对话框。

Step2.定义要切除的元素。选取图2.10a所示的面(共14个面)为要切除的元素。

Step3.定义切除元素。选取“反射线1”为切除元素。

Step4.单击 按钮,然后单击

按钮,然后单击 区域下的

区域下的 选项并右击,在系统弹出的快捷菜单中选择

选项并右击,在系统弹出的快捷菜单中选择 命令。

命令。

Step5.单击 按钮,完成分割区域的创建,结果如图2.10b所示(隐藏反射线1)。

按钮,完成分割区域的创建,结果如图2.10b所示(隐藏反射线1)。

图2.8 定义支持面

图2.9 “SplitMoldArea”对话框

图2.10 创建分割区域

Stage3.移动元素

Step1.选择命令。选择下拉菜单 命令,系统弹出“TransferElement”对话框。

命令,系统弹出“TransferElement”对话框。

Step2.定义型腔区域。在该对话框 的下拉列表中选取

的下拉列表中选取 选项,在

选项,在 的下拉列表中选择

的下拉列表中选择 选项,然后选取图2.11所示的面(共5个面),结果如图2.12所示。

选项,然后选取图2.11所示的面(共5个面),结果如图2.12所示。

Step3.定义型芯区域。在该对话框 的下拉列表中选取

的下拉列表中选取 选项,然后选取图2.13所示的面,总共37个面,结果如图2.14所示。

选项,然后选取图2.13所示的面,总共37个面,结果如图2.14所示。

说明:

● 用户在定义区域面时,可以灵活地运用 选项、

选项、 选项和

选项和 选项来快速地完成定义。

选项来快速地完成定义。

● 读者在选取面的时候,可根据录像来进行选取。

Step4.在“TransferElement”对话框中单击 按钮,完成元素的移动。

按钮,完成元素的移动。

图2.11 定义型腔区域

图2.12 型腔区域

图2.13 定义型芯区域

图2.14 型芯区域

Task4.创建爆炸视图

Step1.隐藏轴系统和平面。选择下拉菜单

命令,再次选择下拉菜单

命令,再次选择下拉菜单

命令。

命令。

Step2.选择命令。选择下拉菜单 命令,系统弹出“ExplodeValue”对话框。

命令,系统弹出“ExplodeValue”对话框。

Step3.定义移动距离。在 文本框中输入数值100,单击Enter键,结果如图2.15所示。

文本框中输入数值100,单击Enter键,结果如图2.15所示。

Step4.在“ExplodeValue”对话框中单击 按钮,完成爆炸视图的创建。

按钮,完成爆炸视图的创建。

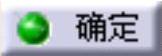

Task5.集合曲面

Stage1.集合型芯曲面

Step1.选择命令。选择下拉菜单 命令,系统弹出“AggregateSurfaces”对话框。

命令,系统弹出“AggregateSurfaces”对话框。

Step2.定义要集合的区域。在“AggregateSurfaces”对话框 的下拉列表中选择

的下拉列表中选择 选项,此时系统会自动在

选项,此时系统会自动在 区域中显示要集合的曲面。

区域中显示要集合的曲面。

Step3.定义连接数据。在“AggregateSurfaces”对话框中选中 复选框,单击

复选框,单击 按钮,完成型芯曲面的集合,此时特征树显示结果如图2.16b所示。

按钮,完成型芯曲面的集合,此时特征树显示结果如图2.16b所示。

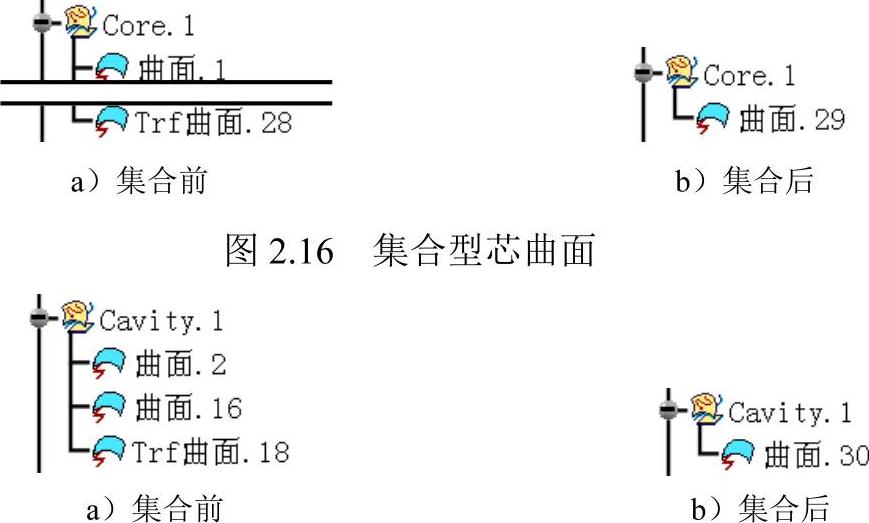

Stage2.集合型腔曲面

Step1.选择命令。选择下拉菜单 命令,系统弹出“AggregateSurfaces”对话框。

命令,系统弹出“AggregateSurfaces”对话框。

Step2.定义要集合的区域。在“AggregateSurfaces”对话框 的下拉列表中选择

的下拉列表中选择 选项,此时系统会自动在

选项,此时系统会自动在 区域中显示要集合的曲面。

区域中显示要集合的曲面。

Step3.定义连接数据。在“AggregateSurfaces”对话框中选中 复选框,单击

复选框,单击 按钮,完成型腔曲面的集合,此时特征树显示结果如图2.17b所示。

按钮,完成型腔曲面的集合,此时特征树显示结果如图2.17b所示。

图2.15 爆炸视图

图2.17 集合型腔曲面

Task6.模型修补

Stage1.新建几何图形集

Step1.选择命令。选择下拉菜单 命令,系统弹出“插入几何图形集”对话框。

命令,系统弹出“插入几何图形集”对话框。

Step2.在系统弹出的对话框 文本框中输入文件名“repair_surface”,接受

文本框中输入文件名“repair_surface”,接受 文本框中的默认选项

文本框中的默认选项 ,然后单击

,然后单击 按钮。

按钮。

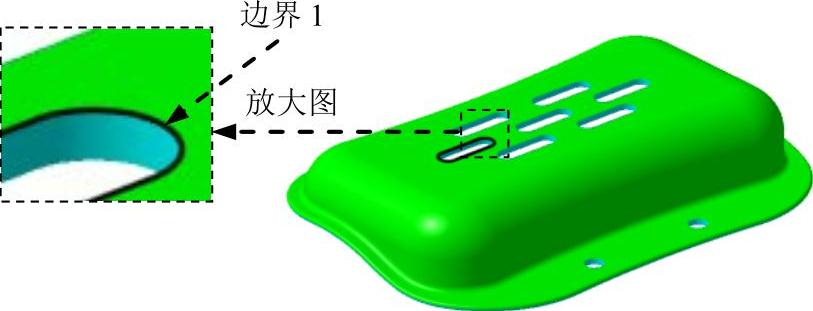

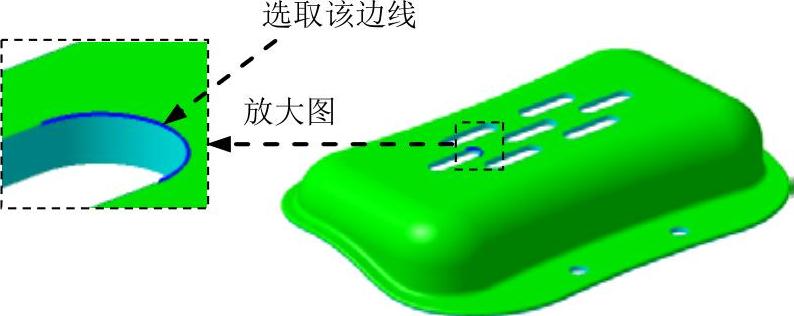

Stage2.创建图2.18所示的边界1

Step1.选择命令。选择下拉菜单 命令,系统弹出“边界定义”对话框。

命令,系统弹出“边界定义”对话框。

Step2.设置对话框参数。在“边界定义”对话框 区域的下拉列表中,选择

区域的下拉列表中,选择 选项。

选项。

Step3.定义曲面边线。选取图2.19所示的边线为曲面边线。

Step4.单击 按钮,完成边界1的创建。

按钮,完成边界1的创建。

图2.18 边界1

图2.19 定义曲面边线

Stage3.创建图2.20所示的边界2、3、4、5、6、7、8和9

参照Stage2,创建边界2、3、4、5、6、7、8和9。

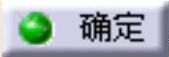

Stage4.创建图2.21所示的填充1

Step1.选择命令。选择下拉菜单 命令,系统弹出“填充曲面定义”对话框。

命令,系统弹出“填充曲面定义”对话框。

Step2.定义边界曲线。选取边界1为边界曲线;单击 按钮,完成填充1的创建。(https://www.chuimin.cn)

按钮,完成填充1的创建。(https://www.chuimin.cn)

图2.20 边界2~9

图2.21 填充1

Stage5.创建图2.22所示的填充2、3、4、5、6、7、8和9

参照Stage4,创建填充2、3、4、5、6、7、8和9,隐藏边界1~9。

图2.22 填充2~9

Task7.创建分型面

Stage1.新建几何图形集

Step1.选择命令。选择下拉菜单 命令,系统弹出“插入几何图形集”对话框。

命令,系统弹出“插入几何图形集”对话框。

Step2.在系统弹出的对话框 文本框中输入文件名“parting_surface”,接受

文本框中输入文件名“parting_surface”,接受 文本框中的默认选项

文本框中的默认选项 ,然后单击

,然后单击 按钮。

按钮。

Stage2.创建型芯分型面

Step1.显示特征。在特征树中选取 并右击,在系统弹出的快捷菜单中选取

并右击,在系统弹出的快捷菜单中选取 选项。

选项。

Step2.选择命令。选择下拉菜单 命令,系统弹出“PartingsurfaceDefinition”对话框。

命令,系统弹出“PartingsurfaceDefinition”对话框。

Step3.在图形区中选取前面定义好的型腔面,此时型腔面上会显示许多边界点。

说明:在选取型腔面时,只需要选取型腔面上的任意位置即可。

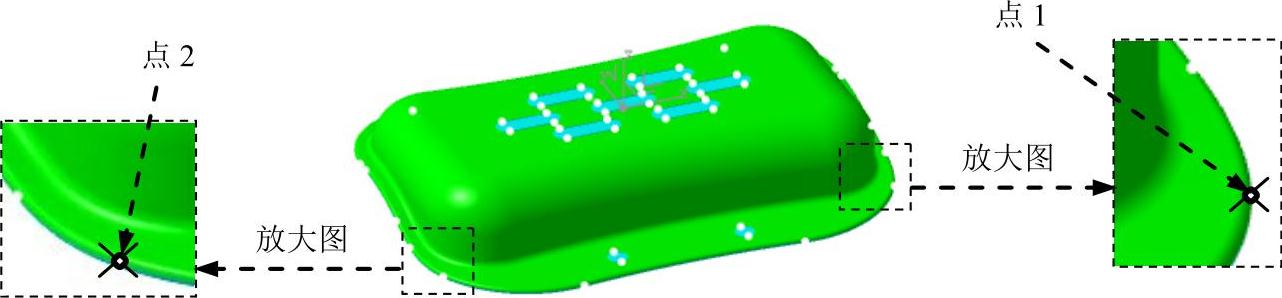

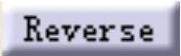

Step4.创建PrtSrf_接合1。在型腔面中分别选取图2.23所示的点1和点2作为拉伸边界点;在该对话框中选择 选项卡,在

选项卡,在 的文本框中输入数值100,在坐标系中选取Y轴(当前坐标系),然后单击

的文本框中输入数值100,在坐标系中选取Y轴(当前坐标系),然后单击 按钮,结果如图2.24所示。

按钮,结果如图2.24所示。

图2.23 选取点

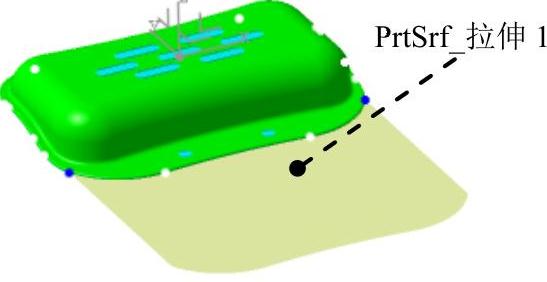

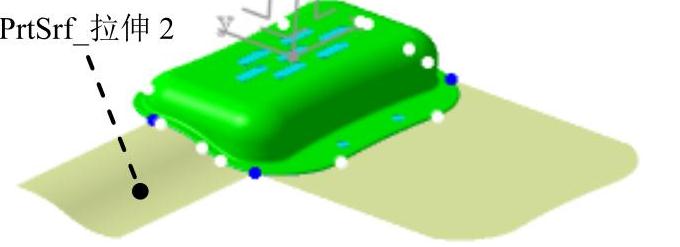

Step5.创建PrtSrf_拉伸2。在 的文本框中单击,在型腔面中分别选取图2.23所示的点2和图2.25所示的点3作为拉伸边界点;在坐标系中选取X轴,然后单击

的文本框中单击,在型腔面中分别选取图2.23所示的点2和图2.25所示的点3作为拉伸边界点;在坐标系中选取X轴,然后单击 按钮,结果如图2.26所示。

按钮,结果如图2.26所示。

图2.24 PrtSrf_拉伸1

图2.25 选取点

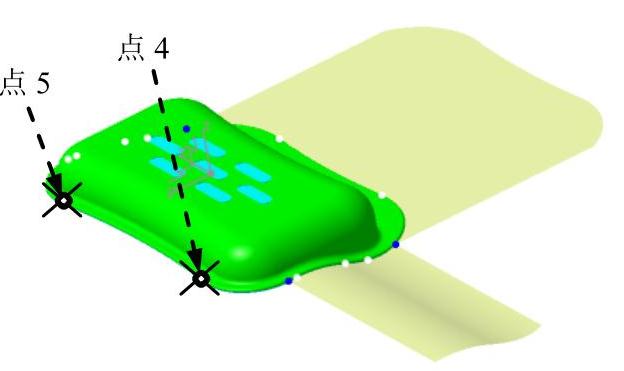

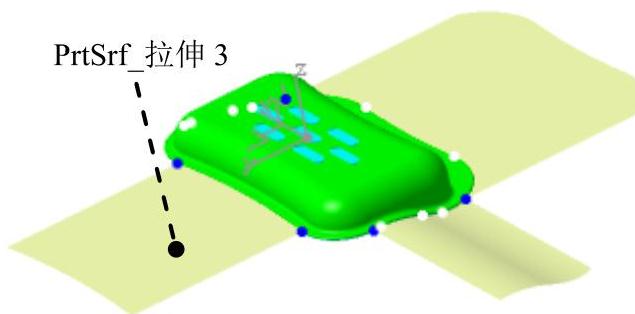

Step6.创建PrtSrf_拉伸3。在 的文本框中单击,在型腔面中分别选取图2.27所示的点4和点5作为拉伸边界点;在坐标系中选取Y轴,结果如图2.28所示。

的文本框中单击,在型腔面中分别选取图2.27所示的点4和点5作为拉伸边界点;在坐标系中选取Y轴,结果如图2.28所示。

图2.26 PrtSrf拉伸2

图2.27 选取点

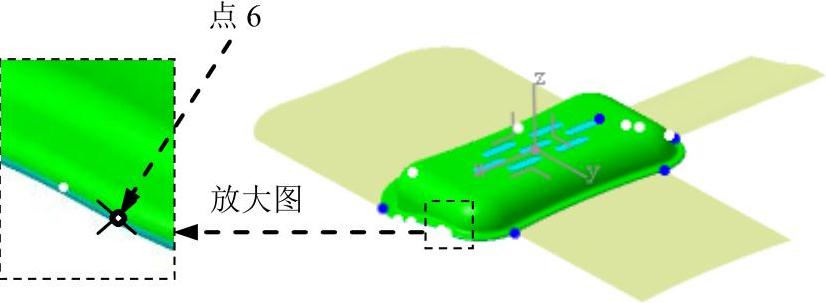

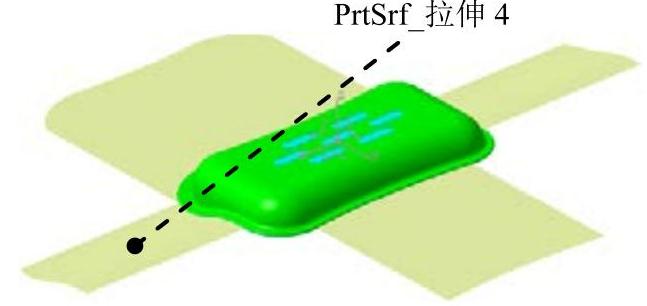

Step7.创建PrtSrf_拉伸4。在 的文本框中单击,在型腔面中分别选取图2.29所示的点6和图2.23所示的点1作为拉伸边界点;在坐标系中选取X轴,结果如图2.30所示。

的文本框中单击,在型腔面中分别选取图2.29所示的点6和图2.23所示的点1作为拉伸边界点;在坐标系中选取X轴,结果如图2.30所示。

图2.28 PrtSrf_拉伸3

图2.29 选取点

Step8.在“Parting surface Definition”对话框中单击 按钮,完成PrtSrf_接合1的创建。

按钮,完成PrtSrf_接合1的创建。

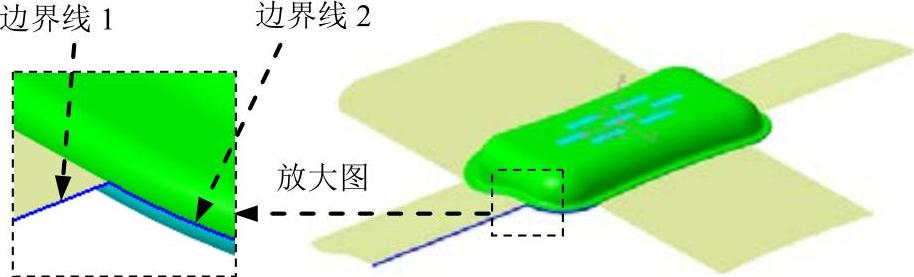

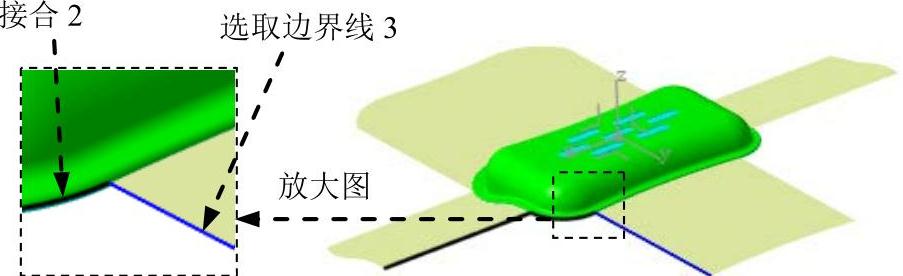

Step9.创建接合2。选择下拉菜单 命令,系统弹出“接合定义”对话框;选取图2.31所示的边界线1和边界线2,接受系统默认的合并距离值(即公差值);单击

命令,系统弹出“接合定义”对话框;选取图2.31所示的边界线1和边界线2,接受系统默认的合并距离值(即公差值);单击 按钮,完成接合2的创建。

按钮,完成接合2的创建。

图2.30 PrtSrf_拉伸4

图2.31 选取接合对象

Step10.创建扫掠1。选择下拉菜单 命令,系统弹出“扫掠曲面定义”对话框;在“扫掠曲面定义”对话框中,单击

命令,系统弹出“扫掠曲面定义”对话框;在“扫掠曲面定义”对话框中,单击 区域下的

区域下的 选项;在模型中选取Step9中创建的接合2为轮廓曲线;选取图2.32所示的边界线3为引导曲线;在该对话框中单击

选项;在模型中选取Step9中创建的接合2为轮廓曲线;选取图2.32所示的边界线3为引导曲线;在该对话框中单击 按钮,完成扫掠1的创建,结果如图2.33所示。

按钮,完成扫掠1的创建,结果如图2.33所示。

图2.32 选取轮廓曲线和引导曲线

图2.33 扫掠1

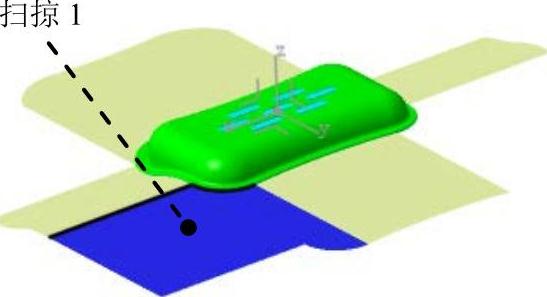

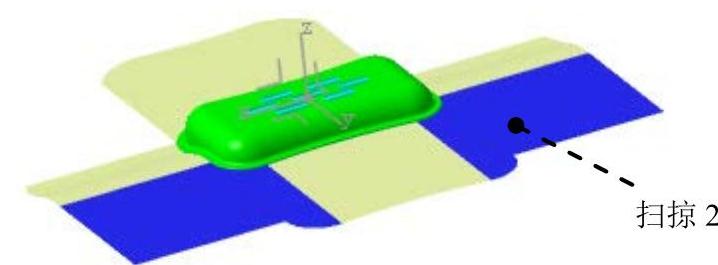

Step11.创建扫掠2。参照Step9和Step10,创建扫掠2(包括接合3),结果如图2.34所示(隐藏接合2和接合3)。

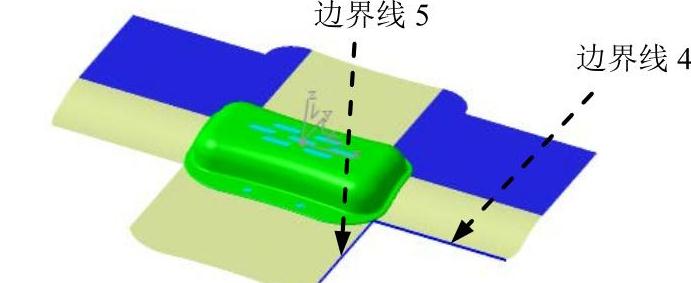

Step12.创建扫掠3。选择下拉菜单 命令,系统弹出“扫掠曲面定义”对话框;在“扫掠曲面定义”对话框中,单击

命令,系统弹出“扫掠曲面定义”对话框;在“扫掠曲面定义”对话框中,单击 区域下的

区域下的 选项;在模型中选取图2.35所示的边界线4为轮廓曲线;选取图2.35所示的边界线5为引导曲线;在该对话框中单击

选项;在模型中选取图2.35所示的边界线4为轮廓曲线;选取图2.35所示的边界线5为引导曲线;在该对话框中单击 按钮,完成扫掠3的创建,结果如图2.36所示。

按钮,完成扫掠3的创建,结果如图2.36所示。

图2.34 扫掠2

图2.35 选取轮廓曲线和引导曲线

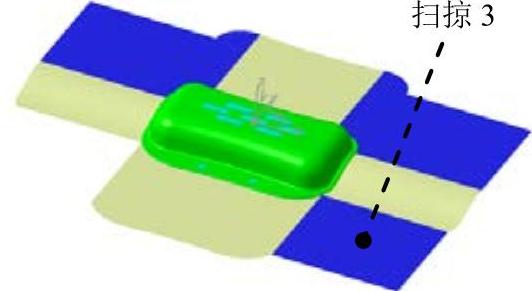

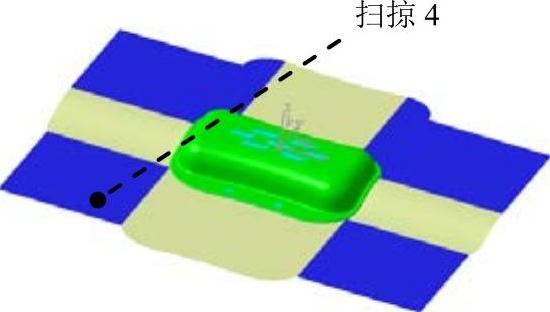

Step13.创建扫掠4。参照Step12创建扫掠4,结果如图2.37所示。

图2.36 扫掠3

图2.37 扫掠4

Step14.创建接合4。选择下拉菜单 命令,系统弹出“接合定义”对话框;在特征树中单击

命令,系统弹出“接合定义”对话框;在特征树中单击 的“+”号,选取

的“+”号,选取 ;然后单击

;然后单击 前的“+”号,选取

前的“+”号,选取 、

、 、

、 、

、 、

、 、

、 、

、 、

、 和

和 ,再单击

,再单击 的“+”号,选取

的“+”号,选取 、

、 、

、 、

、 和

和 ;在该对话框中单击

;在该对话框中单击 按钮,完成接合4的创建;在特征树中右击

按钮,完成接合4的创建;在特征树中右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择 命令,然后在系统弹出的“属性”对话框中选择

命令,然后在系统弹出的“属性”对话框中选择 选项卡,在

选项卡,在 文本框中输入“Core_surface”,单击

文本框中输入“Core_surface”,单击 按钮,完成型芯分型面的重命名。

按钮,完成型芯分型面的重命名。

Stage3.创建型腔分型面

Step1.隐藏型芯分型面。在特征树中选取 并右击,在系统弹出的快捷菜单中选择

并右击,在系统弹出的快捷菜单中选择 命令。

命令。

Step2.显示特征。按住Ctrl键,选取 、

、 、

、 、

、 、

、 、

、 、

、 、

、 、

、 、

、 、

、 、

、 、

、 和

和 并右击,在系统弹出的快捷菜单中选择

并右击,在系统弹出的快捷菜单中选择 命令。

命令。

Step3.创建接合5。选择下拉菜单 命令,系统弹出“接合定义”对话框;在特征树中单击

命令,系统弹出“接合定义”对话框;在特征树中单击 的“+”号,选取

的“+”号,选取 ;然后单击

;然后单击 前的“+”号,选取

前的“+”号,选取 、

、 、

、 、

、 、

、 、

、 、

、 、

、 和

和 ,然后单击

,然后单击 的“+”号,选取

的“+”号,选取 、

、 、

、 、

、 和

和 ;在该对话框中单击

;在该对话框中单击 按钮,完成接合5的创建;在特征树中右击

按钮,完成接合5的创建;在特征树中右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择 命令,然后在系统弹出的“属性”对话框中选择

命令,然后在系统弹出的“属性”对话框中选择 选项卡,在

选项卡,在 文本框中输入“Cavity_Surface”,单击

文本框中输入“Cavity_Surface”,单击 按钮,完成型腔分型面的重命名。

按钮,完成型腔分型面的重命名。

Task8.模具分型

Stage1.创建型芯

Step1.激活产品。在特征树中双击 。

。

Step2.切换工作台。选择下拉菜单 命令。

命令。

Step3.显示特征。按住Ctrl键,在特征树中选取 、

、 、

、 和

和 并右击,在系统弹出的快捷菜单中选择

并右击,在系统弹出的快捷菜单中选择 命令。

命令。

Step4.隐藏特征。按住Ctrl键,在特征树中选取 和

和 并右击,在系统弹出的快捷菜单中选择

并右击,在系统弹出的快捷菜单中选择 命令。

命令。

Step5.加载工件。

(1)选择命令。选择下拉菜单 命令,系统弹出“DefineInsert”对话框(一)。

命令,系统弹出“DefineInsert”对话框(一)。

(2)定义放置平面和点。在特征树中选取“xy平面”为放置平面。在型芯分型面上单击任意位置,然后在“DefineInsert”对话框 文本框中输入数值0,在

文本框中输入数值0,在 文本框中输入数值8,在

文本框中输入数值8,在 文本框中输入数值-10。

文本框中输入数值-10。

(3)定义工件类型。在“DefineInsert”对话框中单击 按钮,在系统弹出的对话框中双击

按钮,在系统弹出的对话框中双击 选项,然后在系统弹出的对话框中双击

选项,然后在系统弹出的对话框中双击 选项。

选项。

(4)定义工件参数。在“DefineInsert”对话框中选择 选项卡,然后在

选项卡,然后在 的文本框中输入数值220,在

的文本框中输入数值220,在 的文本框中输入数值150,在

的文本框中输入数值150,在 的文本框中输入数值60,在

的文本框中输入数值60,在 的文本框中输入数值0,其他参数接受系统默认设置。

的文本框中输入数值0,其他参数接受系统默认设置。

(5)在“DefineInsert”对话框中单击 选项卡中的

选项卡中的 按钮。

按钮。

说明:单击“DefineInsert”对话框 选项卡中的

选项卡中的 按钮可以改变工件的方向。

按钮可以改变工件的方向。

(6)在“DefineInsert”对话框中单击 选项卡

选项卡 区域中的

区域中的 文本框,使其显示为

文本框,使其显示为 。

。

(7)在“DefineInsert”对话框中单击 按钮,结果如图2.38所示。

按钮,结果如图2.38所示。

说明:为了便于观察工件,用户可在特征树中依次单击

的“+”号,然后在其“+”号下右击

的“+”号,然后在其“+”号下右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择 选项,在系统弹出的“属性”对话框中选择

选项,在系统弹出的“属性”对话框中选择 选项卡,然后在

选项卡,然后在 区域中通过移动滑块来调节工件的透明度。

区域中通过移动滑块来调节工件的透明度。

Step6.分割工件。在特征树中双击 ;在特征树中右击

;在特征树中右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择 命令,系统弹出“SplitDefinition”对话框;选取图2.39所示的型芯分型面,单击图2.39所示的箭头,单击

命令,系统弹出“SplitDefinition”对话框;选取图2.39所示的型芯分型面,单击图2.39所示的箭头,单击 按钮。

按钮。

图2.38 加载工件

图2.39 定义分割曲面

Step7.隐藏型芯分型面。在特征树中右击 ,在系统弹出的快捷菜单中选择

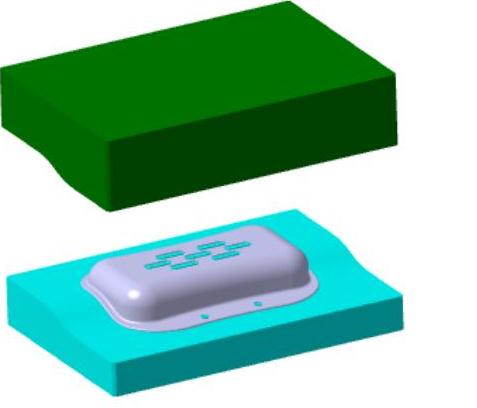

,在系统弹出的快捷菜单中选择 命令,将型芯分型面隐藏,结果如图2.40所示。

命令,将型芯分型面隐藏,结果如图2.40所示。

Step8.重命名型芯。在特征树中右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择 选项;在系统弹出的“属性”对话框中选择

选项;在系统弹出的“属性”对话框中选择 选项卡,分别在

选项卡,分别在 区域的

区域的 文本框和

文本框和 区域的

区域的 文本框中输入文件名“Core_part”,单击

文本框中输入文件名“Core_part”,单击 按钮,此时系统弹出“Warning”对话框,单击

按钮,此时系统弹出“Warning”对话框,单击 按钮,完成型芯的重命名。

按钮,完成型芯的重命名。

Stage2.创建型腔

Step1.显示型腔分型面。在特征树中右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择 命令,将型腔分型面显示出来。

命令,将型腔分型面显示出来。

Step2.隐藏型芯。在特征树中右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择 命令,将型芯隐藏起来。

命令,将型芯隐藏起来。

Step3.加载工件。选择下拉菜单 命令,系统弹出“DefineInsert”对话框;在特征树中选取“xy平面”为放置平面。在型腔分型面上单击任意位置,然后在“DefineInsert”对话框

命令,系统弹出“DefineInsert”对话框;在特征树中选取“xy平面”为放置平面。在型腔分型面上单击任意位置,然后在“DefineInsert”对话框 文本框中输入数值0,在

文本框中输入数值0,在 文本框中输入数值8,在

文本框中输入数值8,在 文本框中输入数值40;采用系统默认设置;在“DefineInsert”对话框中选择

文本框中输入数值40;采用系统默认设置;在“DefineInsert”对话框中选择 选项卡,然后在

选项卡,然后在 的文本框中输入数值220,在

的文本框中输入数值220,在 的文本框中输入数值150,在

的文本框中输入数值150,在 的文本框中输入数值60,在

的文本框中输入数值60,在 的文本框中输入数值0,其他参数接受系统默认设置;在“DefineInsert”对话框中单击

的文本框中输入数值0,其他参数接受系统默认设置;在“DefineInsert”对话框中单击 选项卡

选项卡 区域中的

区域中的 文本框,使其显示为

文本框,使其显示为 ;在“DefineInsert”对话框中单击

;在“DefineInsert”对话框中单击 按钮,结果如图2.41所示。

按钮,结果如图2.41所示。

图2.40 型芯

图2.41 加载工件

Step4.分割工件。在特征树中双击 ;在特征树中右击

;在特征树中右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择 命令,系统弹出“SplitDefinition”对话框;选取图2.42所示的型腔分型面,单击

命令,系统弹出“SplitDefinition”对话框;选取图2.42所示的型腔分型面,单击 按钮。

按钮。

Step5.隐藏型腔分型面。在特征树中右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择 命令,将型腔分型面隐藏,结果如图2.43所示。

命令,将型腔分型面隐藏,结果如图2.43所示。

Step6.重命名型腔。在特征树中右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择 选项;在系统弹出的“属性”对话框中选择

选项;在系统弹出的“属性”对话框中选择 选项卡,分别在

选项卡,分别在 区域的

区域的 文本框和

文本框和 区域的

区域的 文本框中输入文件名“Cavity_part”,单击

文本框中输入文件名“Cavity_part”,单击 按钮,此时系统弹出“Warning”对话框,单击

按钮,此时系统弹出“Warning”对话框,单击 按钮,完成型腔的重命名。

按钮,完成型腔的重命名。

图2.42 定义分割曲面

图2.43 型腔

Task9.创建模具分解视图

Step1.显示型芯。在特征树中选取 并右击,在系统弹出的快捷菜单中选择

并右击,在系统弹出的快捷菜单中选择 命令,将型芯显示。

命令,将型芯显示。

Step2.切换工作台。选择下拉菜单 命令。

命令。

Step3.显示产品模型。在特征树中右击 ,在系统弹出的快捷菜单中选择

,在系统弹出的快捷菜单中选择 命令,将产品模型显示。

命令,将产品模型显示。

Step4.选择命令。选择下拉菜单 命令,系统弹出“操作参数”对话框。

命令,系统弹出“操作参数”对话框。

Step5.移动型腔。在“操作参数”对话框中单击 按钮,然后在模具中沿Z方向移动型腔,结果如图2.44所示。

按钮,然后在模具中沿Z方向移动型腔,结果如图2.44所示。

Step6.移动型芯。在“操作参数”对话框中单击 按钮,然后在模具中沿-Z方向移动型芯,结果如图2.45所示,单击

按钮,然后在模具中沿-Z方向移动型芯,结果如图2.45所示,单击 按钮。

按钮。

图2.44 移动型腔后

图2.45 移动型芯后

Step7.保存文件。选择下拉菜单 命令,即可保存模型。

命令,即可保存模型。

相关文章

下面将介绍在“零件设计”工作台下进行该模具的设计过程。打开D:\cat20.6\work\ch01\toy_basket.CATPart文件,单击按钮,进入“零件设计”工作台。......

2025-09-29

Stage1.创建工序Step1.将工序导航器调整到程序顺序视图。Stage2.设置一般参数在“型腔铣”对话框的下拉列表中选择选项;在下拉列表中选择选项,在文本框中输入值50.0;在下拉列表中选择选项,在文本框中输入值1.0。Step3.单击按钮,系统返回到“型腔铣”对话框。Stage6.生成刀路轨迹并仿真生成的刀路轨迹如图10.1.5所示,2D动态仿真加工后的模型如图10.1.6所示。图10.1.5 刀路轨迹图10.1.6 2D仿真结果......

2025-09-29

图4-119 修改特征一般混合是三种混合特征中使用最灵活、功能最强的混合特征。图4-133 常规混合曲面图4-134 详细截面注1:一般混合曲面特征与旋转混合曲面特征存在相似之处,即必须具备截面和参照坐标系两个条件才能完成曲面的创建。注3:在本实例中有两个截面是相同的,因此可以创建一个草绘文件,并添加参照截面坐标系,那么在零件文件中创建一般混合曲面特征的过程中,可以很方便地调用之前创建的草绘截面,从而提高设计效率。......

2025-09-29

任务描述基准平面的创建方法有通过对话框创建、通过点创建、通过面创建、通过边创建及通过轴创建等,请综合运用以上的创建方法来完成图2-5-1的绘制。图2-5-30输入拉伸实体参数图2-5-31生成拉伸实体八、建立直径为14的圆柱体6步骤1建立基准平面“DTM3”,移动鼠标单击建立平面特......

2025-09-29

图4.2.8 “创建工序”对话框图4.2.9 “型腔铣”对话框图4.2.10 显示几何体Stage3.设置刀具路径参数在“型腔铣”对话框的下拉列表中选择选项,在下拉列表中选择选项,在文本框中输入值50.0,在下拉列表中选择选项,然后在文本框中输入值3.0。Step3.单击选项卡,其参数设置值如图4.2.12所示,单击按钮,系统返回到“型腔铣”对话框。......

2025-09-29

在产品设计中,唇特征通常用于上下两个零件边缘的连接。在下面的例子中,将在两个相互配合的零件上分别创建唇特征,然后将这两个零件装配起来检查其配合的情况,下面说明其操作过程。生成的唇特征的表面⑥具有与匹配曲面相同的形状。欲使唇特征的创建方向不垂直于匹配曲面,此时唇特征会被扭曲。Step5.创建一个装配体的X截面(剖切面),从图4.6.11b中可以看出两个带有唇特征的零件完全吻合。......

2025-09-29

相关推荐