根据其电解质的特性,铅酸电池可以分为两类。......

2023-06-22

锌的密度为7.133g/cm3,熔点为420℃,沸点为911℃。锌与Al、Cu、Mg等组成的锌合金有良好的熔铸性能,合金熔点低[(370~500)℃],铸造性能(流动性)优良,熔炼时不易吸收气体,同时铸件尺寸精度高,表面粗糙度低,所以压铸锌基合金(通常wAl>5%)自1930年以来就已经在工业部门获得广泛应用,并且随着工业的现代化,得到迅速发展。

纯锌强度、塑性都较低,是一种硬而脆的金属,所以在砂型等重力铸造条件下,Al含量较低的锌合金性能不高。为了充分发挥锌合金的优良特性,近十多年来,通过多元合金化方法和采用金属型、压铸等特种铸造方法研制出一系列性能优良的高铝锌基合金(wAl=18%~27%)。这类合金具有较高的力学强度、优良的湿摩擦性能,可代替锡青铜、锡基和铅基铸造轴承合金制造轴承材料、机床导轨等。锌基合金有出色的力学性能、铸造性能和光洁的表面,耐磨性也较高。与铸铁相比,高铝锌基合金的成本要低20%以上,与锡青铜(如5-5-5锡青铜)相比,成本仅为其1/7,所以是一种价廉、质优、节能的新型材料,有着广阔的应用前景。图6-1~图6-4为锌合金的典型应用零件。大部分锌合金五金零部件都是通过压铸方法成形的。

下面分别介绍压铸用锌合金和高铝锌基合金的性能和应用。

图6-1 锌合金饰品手链

图6-2 锌合金五金配件

1.Zn-Al合金及其合金化

(1)Zn-Al二元合金

压铸锌合金和高铝锌基合金都是以Zn-Al为主加其他元素的多元合金。根据相图可知,Zn-Al合金包括了一个共晶反应和一个共析反应,共晶点在5%Al处。

图6-3 锌合金拉手

图6-4 锌合金外壳

在wAl<5%时,合金的室温组织应为η+(η+β′)共晶;

在wAl>5%时,合金组织为β′+(η+β′)共晶。

实际铸造过程中,由于冷速较快,共析转变β→η+β′不易发生,所以常温组织仍是β相。但是β相又是一种不稳定相,随着时间的迁移,它将会逐步分解为富Al的β′相和含Al低的η相,并在这个转变过程中,伴随着体积膨胀,称为锌合金的“老化”。这种“老化”在合金中造成很大的内应力,使合金变脆,是一种需要注意的铸造缺陷。

Al是锌基合金的主要合金元素,它能固溶于锌中,提高合金的强度和塑性,减轻合金的氧化能力,提高耐蚀性。在过共晶成分范围(wAl>5%)内,随着Al含量增加,Rm有两次增加的倾向,第一次是wAl<22%时(共析点),另一次是wAl=27%时。之所以如此,主要与铝量增加形成的初生β相呈等轴枝晶,使晶粒细化有关。而在过共晶其他范围,初生β枝晶一次分枝长度增加,于性能不利。所以高铝锌基合金的铝含量一般选择在12%、27%(质量分数)左右,或结晶温度间隔较小的8%左右。压铸锌基合金,由于金属型压铸过程能大幅度提高力学性能,所以成分选择在铸造性能最好的共晶成分(wAl=5%)。

(2)Zn-Al合金的合金化

Cu:Zn-Al合金加入Cu,除少量固溶于η、β外,还能形成以CuZn3化合物为基的ε相固溶体,从而使合金强化,提高了力学性能。CuZn3化合物质点较硬,它均匀分布在锌基合金中的η、β软基底内,形成一种优良的耐磨结构,所以,铜含量较高的高铝锌基合金(wCu=0.75%~2.2%)具有良好的耐磨性。铜的不利作用是促进锌合金中β相的分解,从而加速锌合金的“老化过程”。含铜量越高,这个“老化过程”越显著。

Mg:Mg在Zn-Al合金中的溶解度不大,在共析成分的Zn-Al合金中(wAl=22%)275℃时的溶解度仅为0.025%,但Mg同样能起到固溶强化、提高强度和硬度的作用。高强度铸造锌合金Mg的质量分数不宜超过0.02%~0.03%(大体上是固溶强化的极限)。Mg量过高,降低合金的塑性、韧性及蠕变强度,增加合金的热裂、冷裂敏感性。锌合金中的Mg量尽管低,但却十分重要,因为Mg还能防止晶间腐蚀发生。另外,Mg可降低Zn-Al合金的共析转变温度,抑制β相的分解,防止合金老化。

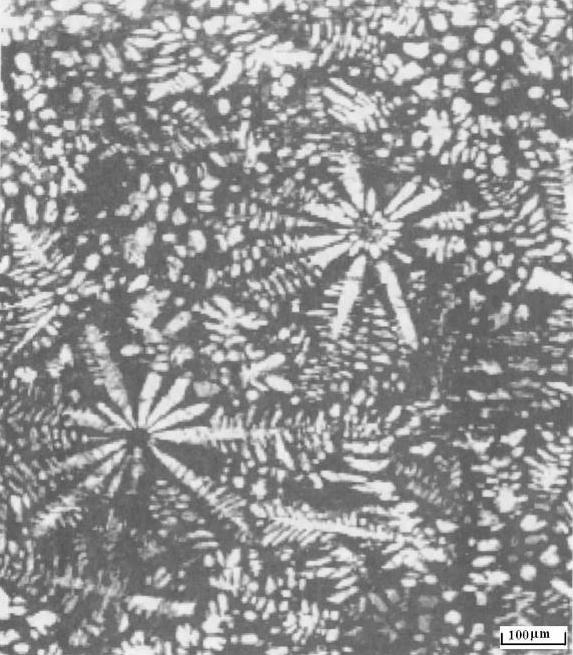

图6-5所示为ZA4-3锌合金的铸态显微组织。合金名义成分如下:wAl=3.5%~4.5%,wCu=2.5%~3.2%,wMg=0.03%~0.06%,其余为Zn。图中白色树枝晶为初晶Zn基固溶体η。合金凝固过程中发生L→η+β+CuZn3共晶反应。黑色部分为共晶混合物。铸态相组成为η+β+CuZn3化合物。

图6-5 ZA4-3锌合金的铸态显微组织(铁型)

2.压铸用锌基合金

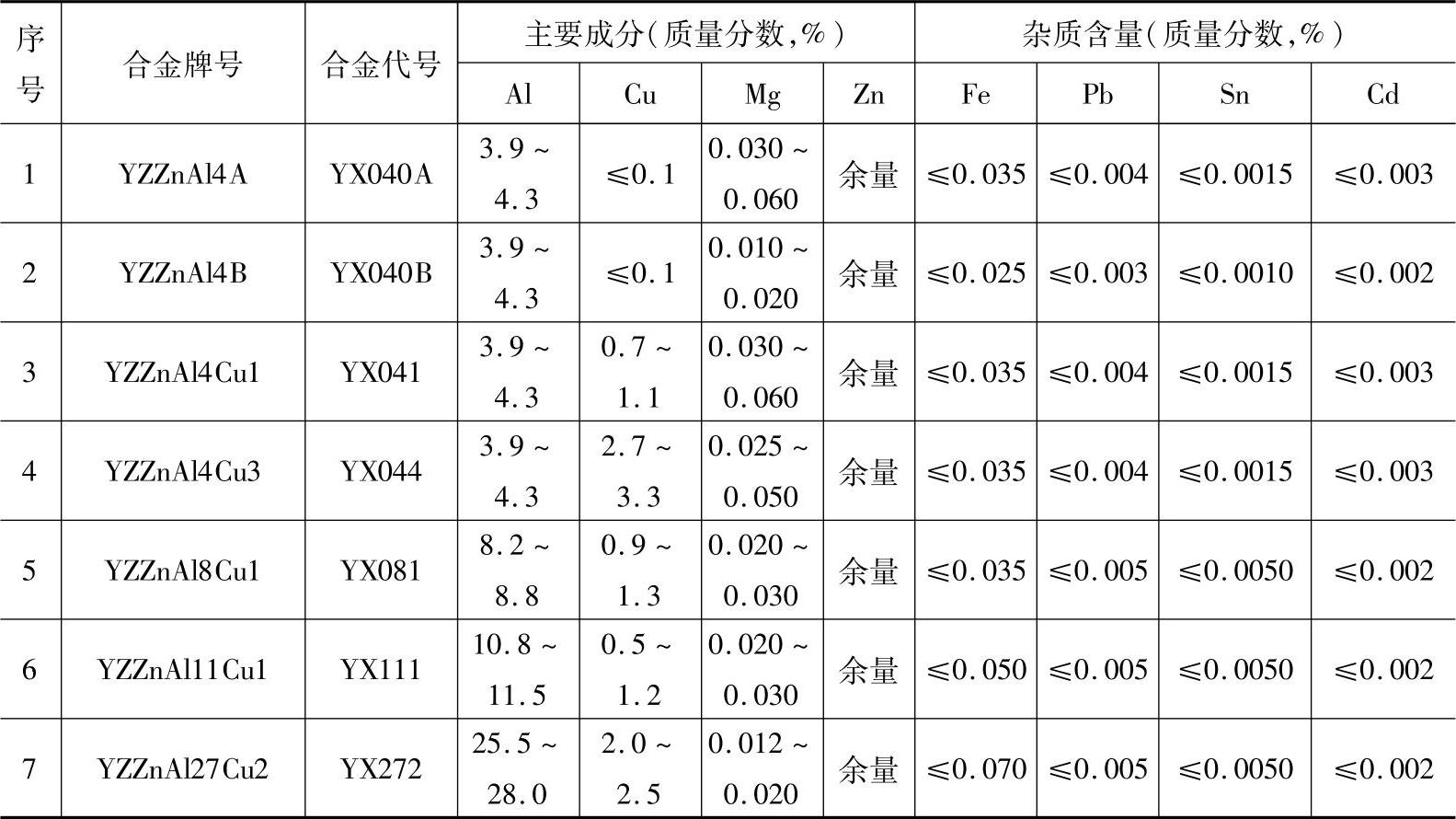

我国压铸锌合金牌号、化学成分与及杂质含量见表6-1。

表6-1 压铸锌合金牌号、化学成分及杂质含量(摘自GB/T 13818—2009)

注:YZZnAl4B中wNi=0.005~0.020。

由表6-1可知,上述合金成分许多在共晶点左右,熔点低,所以锌合金的压铸性能比铝合金好,表现在:结晶温度范围小,不易产生疏松;流动性好,易于成形;熔化及浇注温度低,熔炼方便,模具寿命长;力学性能高。因此,在压铸的发展历史中,锌合金的压铸占有相当重要的地位。

但锌合金在自然时效中会出现“老化现象”,降低强度和塑性,为了增大尺寸稳定性,常采用90℃,约5h的时效处理。

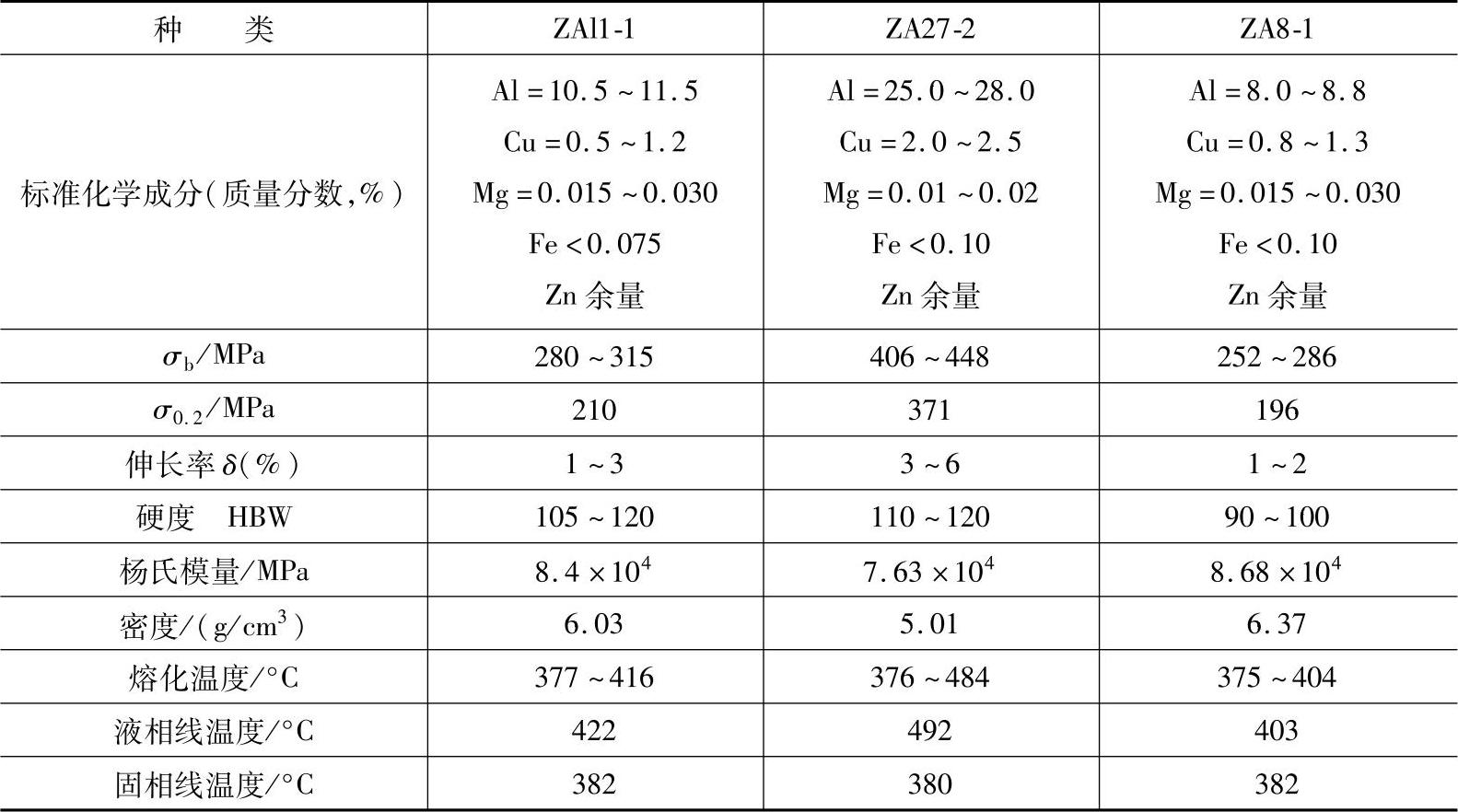

3.高铝锌基合金

普通压铸用锌基合金wAl<4.5%,高铝锌基合金wAl=8.0%~28.0%,其性能见表6-2。表中仅列出了三种典型的高铝锌基合金牌号:ZZnAl11Cu1Mg(代号ZA11-1)、ZZnAl27Cu2Mg(代号ZA27-2)、ZZnAl8Cu1Mg(代号ZA8-1)。

表6-2 高铝锌基合金的性能(砂型铸造)

从表6-2中可见,除了伸长率尚嫌较低外,高铝锌基合金的力学性能及铸造性能明显优于其他合金。尤其是这类合金具有良好的耐磨组织结构,成本低,使它有可能代替青铜等传统耐磨材料。

三种高铝锌基合金都是过共晶成分,组织由β+η+ε组成,主要用于重力铸造(砂型、金属型、石墨砂),也可用于压铸。由于Al含量不同,性能和用途也有所不同。ZA27-2、ZA11-1合金Al含量高,β相相对较多,所以力学性能高,同时这两种合金的耐磨性和自润滑性较好,是目前耐磨材料中应用最多的高铝锌基合金。但是,ZA27-2、ZA11-1合金由于结晶温度范围大,加上Zn、Al密度相差也较大,所以易于产生分散缩孔、枝晶偏析以及比重偏析,而ZA8-1合金则要好些,铸造性能优于前者。

高铝锌基合金存在的主要问题是工作温度不高和老化问题,同时需要进一步提高它的力学性能和耐磨性。

有关有色金属熔炼入门与精通的文章

通常按照卷烟纸的种类、定量、透气度、燃烧性、罗纹、原料、特殊要求等项目对卷烟纸品种进行分类,如表1-2所示。透气度是指物体或介质允许气体通过的程度,可以通过测量单位体积或截面在单位时间和特定压力下透气量的大小而获得数值。低引燃倾向卷烟纸是在低引燃倾向卷烟上使用的功能性卷烟纸。许多国家和地区已经制定或正在制定LIP卷烟的相关法规,以求减少卷烟引燃其他物品的可能性[2]。......

2023-06-29

根据用途不同,断路器可配备不同的脱扣器或继电器。表5-10断路器配备的脱扣器和继电器的情况断路器的分类方式很多,如按使用类别分,有选择型和非选择型;按灭弧介质分,有空气式和真空式;按结构类型分,有万能式和塑壳式;按操作方式分,有有关人力操作和无关人力操作、有关动力操作和无关动力操作,以及储能操作之分;按极数可分为单极式、二极式、三极式和四极式;按安装方式又可分为固定式、插入式和抽屉式等。......

2023-06-30

7.1.2 控制体积法的研究目的与方法1.研究目的研究流体流动问题时,如果使用积分控制体积法,其研究的目的主要是计算流体在研究区域表面或者控制体积内产生的质量变化率或者研究流体流动对研究区域造成的影响。......

2023-06-29

由于天然沸石所具有的离子交换和吸附性质,它可以被制成各种复合吸附剂或离子交换剂,用来处理含金属离子废水。但是天然沸石的吸附性能往往比较差,因为其孔道比较小,吸附量也比较小。天然沸石由于其本身结构的局限使其应用受到限制,常用的是经人工处理的沸石。结果表明,多孔天然沸石颗粒对铜离子有较强的吸附性。将天然沸石用食盐改性后可以作为优良的硬水软化离子交换剂。......

2023-06-19

借助于蒸馏过程,将原油分割成相应的直馏汽油、煤油、轻柴油或重柴油馏分及各种润滑油馏分等。表2-1原油分类标准2.关键馏分特性分类将原油中的馏程为250~275℃和395~425℃的馏分分别作为第一关键馏分和第二关键馏分,测定以上两个关键组分的相对密度,按表2-1中的标准决定两个关键馏分的属性,最后按照表2-2确定该原油的类型。......

2023-06-30

图1-29铝合金分类相图2. 铝合金的代号、牌号表示方法变形铝合金的分类和牌号按性能特点和用途不同,变形铝合金可分为防锈铝合金、硬铝合金、超硬铝合金及锻铝合金。根据国家标准GB/T 16475—2008《变形铝及铝合金牌号表示方法》中的......

2023-06-24

(一)定义混凝土是以胶凝材料、粗集料、细集料和水,必要时掺入化学外加剂和矿物质混合材料,按适当比例配合,经过均匀拌制、密实成型及养护硬化后得到的人工石材。以水泥为胶凝材料、砂石为集料的混凝土称为水泥混凝土,在建筑工程中最为常用。(二)分类根据不同的分类标准,混凝土可分为以下种类。钢筋混凝土强度高,耐久性好。......

2023-11-07

相关推荐