图10-3 斜拉桥索塔钢锚箱典型节段示意图下面以斜拉桥索塔钢锚箱结构为例,对复杂结构的装配-焊接工艺规程进行说明,斜拉桥索塔钢锚箱结构如图10-3所示,其组成构件包括侧拉板、端板、斜腹板、承压板、锚垫板、小隔板、肋板、连接板及其加强肋、横隔板及其加强肋、斜套筒等。5)组焊锚箱外侧肋板坡口的角焊缝。2)焊接肋板与隔板间平焊的角焊缝,从中间向两端进行对称焊接。......

2025-09-29

考核时间为60min。

(一)焊前准备

1.焊机

选用300A以上的直流焊机;焊前试运行,焊机运行正常;焊接电缆、焊钳、地线均接触良好,极性正确(直流反接),焊接电流在合适范围。

2.焊材

E5015(J507)焊条直径Φ3.2mm、Φ4mm,焊前经350~400℃烘干1h后放在焊条保温筒中备用。

3.试件

Q345R钢板、规格300mm×125mm×12mm、无钝边60°V形坡口、共两块。

4.辅助工具和量具

焊条保温筒、角向打磨机、锉刀、样冲、画线盘、金属直尺、电焊手套、电焊面罩、防护眼镜、敲渣锤、钢丝刷、凿子、焊缝检验尺。

(二)焊前装配定位及焊接

1.准备试板

用角向打磨机将试件两侧坡口面及坡口边缘10~20mm范围内的水、铁锈、油污、积渣和其他有害杂质清除干净,露出金属光泽。用锉刀或角向打磨机修磨坡口钝边,使钝边尺寸P在0.5~1.5mm间,然后在坡口边缘100mm处用画线盘画出两根与坡口边缘平行的平行线,如图10-1所示,并打上样冲眼,作为测量焊缝坡口每侧增宽的基准线。

2.试件装配、定位焊、预制反变形

按图10-1进行装配,始焊端间隙b1为3.0mm,终端间隙b2为3.5mm,始焊端定位焊长度不大于10mm,高不大于3mm,终端定位焊长度为10~15mm,始焊端和终端定位焊一端用角向打磨机加工成陡坡状,观察两端错边量均应不大于0.5mm(如超标应磨掉重新定位焊),合格后预制反变形3°(反变形量为3.5mm)。定位焊焊接材料与打底层相同,焊接电流比打底焊大10%~15%。

3.焊接操作

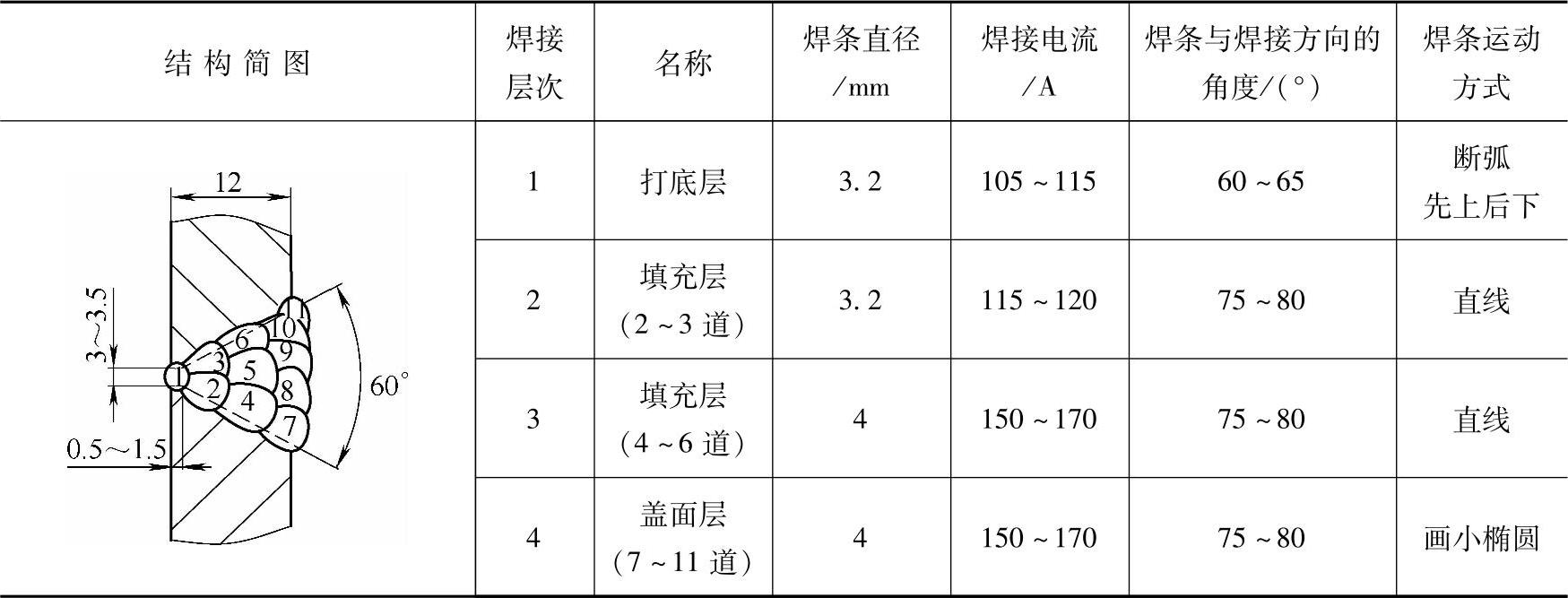

(1)焊接参数 焊接位置为横焊位,焊接结构简图和焊接参数见表10-3。

表10-3 板状试件横焊位置对接结构简图和焊接参数

(https://www.chuimin.cn)

(https://www.chuimin.cn)

(2)具体施焊技术

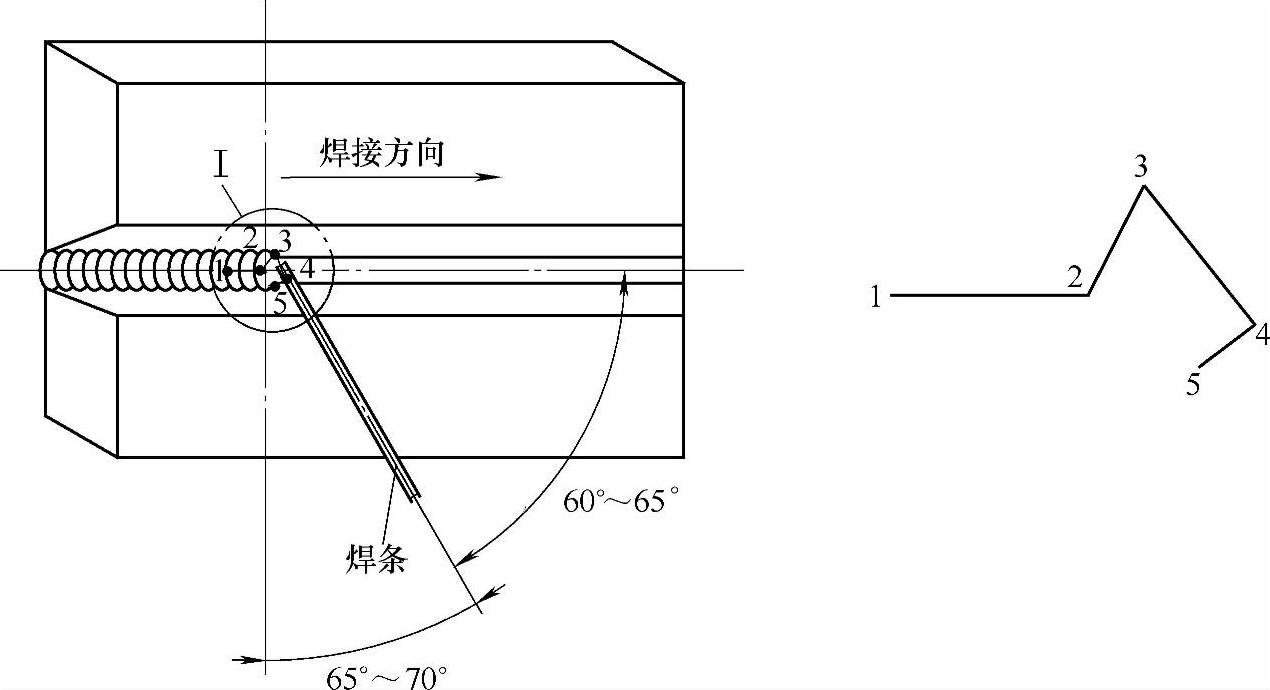

1)打底焊。在始焊端定位焊处用划擦法引弧,待电弧引燃并稳定燃烧后用稍长电弧连续焊至待焊坡口中心处预热坡口,继续往前施焊,在定位焊缓坡处压低电弧稍停留,听到电弧穿透坡口根部发出“噗噗”声,此时能看到定位焊缝与坡口根部两侧金属已熔化形成一个比坡口间隙大1~1.5mm的熔孔,此时马上向下坡口侧挑弧灭弧,如图10-8所示;待熔池液态金属稍变暗在红热金属处迅速引弧,从下坡口边往上坡口边运弧过程中,下侧停弧时间比上侧坡口停弧时间短些,在熔孔处压低电弧,听到“噗噗”声又形成一个新的熔池,这样重复上述运条动作,使每个焊点与前一个焊点重叠1/2,在焊接过程中,试件背面保持1/2弧柱,要始终保证坡口下边缘的熔化稍靠前方,形成斜椭圆形熔孔完成整条焊缝的打底焊工作,如图10-9所示。

图10-8 横焊位置打底焊焊条倾角和运条图解示意

1—断弧引弧点 2—电弧停顿往后压弧点 3—电弧往上运动 4—电弧往下运动并再次压弧点 5—电弧往下灭弧点

更换焊条时的接头方式:如果用冷接法,应在上一根焊条还剩50mm左右时(即熄弧前)使熔池逐步缩小并将熔池中心引出坡口间隙应力集中处,于焊缝下侧表面收弧。

引弧前,在收弧处用角向砂轮修磨出斜坡,然后在斜坡前(已焊)10~15mm处引弧,并运条预热斜坡,在斜坡终端最低点处压低电弧,击穿坡口根部后,稍停一下,使钝边每侧熔化0.5~1.0mm并形成熔孔,即可以恢复原来的操作手法继续焊接。

收弧:焊条接近终端定位焊处时,焊条在终端收口处稍做停顿预热,看到有“出汗”现象时,焊条要在坡口根部间隙处向下压,让电弧击穿坡口根部,听到“噗噗”声后稍做停顿,然后继续向前施焊10~15mm,填满弧坑熄弧。

图10-9 横焊位置打底焊逐渐形成上大下小的斜椭圆形熔孔图解示意

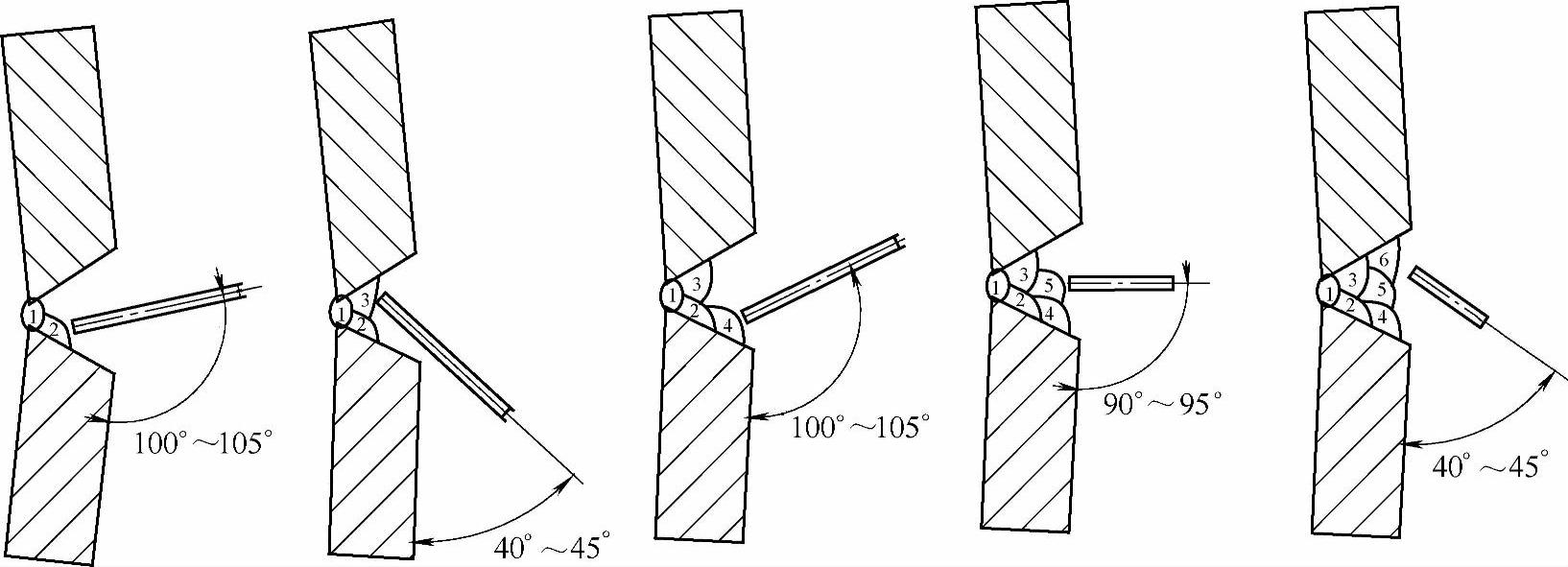

2)填充层的焊接。在距焊端右面10~15mm焊缝处用划擦法引弧,待电弧引燃并稳定燃烧后用稍长电弧迅速拉至始焊端用短弧(电弧长度≤3mm)直线形焊接,焊接时先焊靠近下坡口侧焊缝,然后逐道往上焊,操作时下坡口应压住电弧,不产生夹角,并熔合良好,运条均匀,不能太快;各焊道平直,焊缝光滑,相互搭接2/3,焊条与焊接方向的夹角见表10-3,与下试件的角度如图10-10所示,在铁液与熔渣顺利分离的情况下堆焊焊肉应尽量厚些。各焊层表面应平整、均匀、无夹渣、无夹角(焊缝凹形过渡),最后一层填充层焊后其焊缝表面离试板表面约0.5~1.5mm(最后一层填充层焊后其焊缝表面离上试板表面为0.5mm,离下试板表面为1.5mm),并使两侧坡口轮廓线为原始状态,以利盖面层的焊接。

图10-10 横焊位置填充层焊条下倾角度图解示意

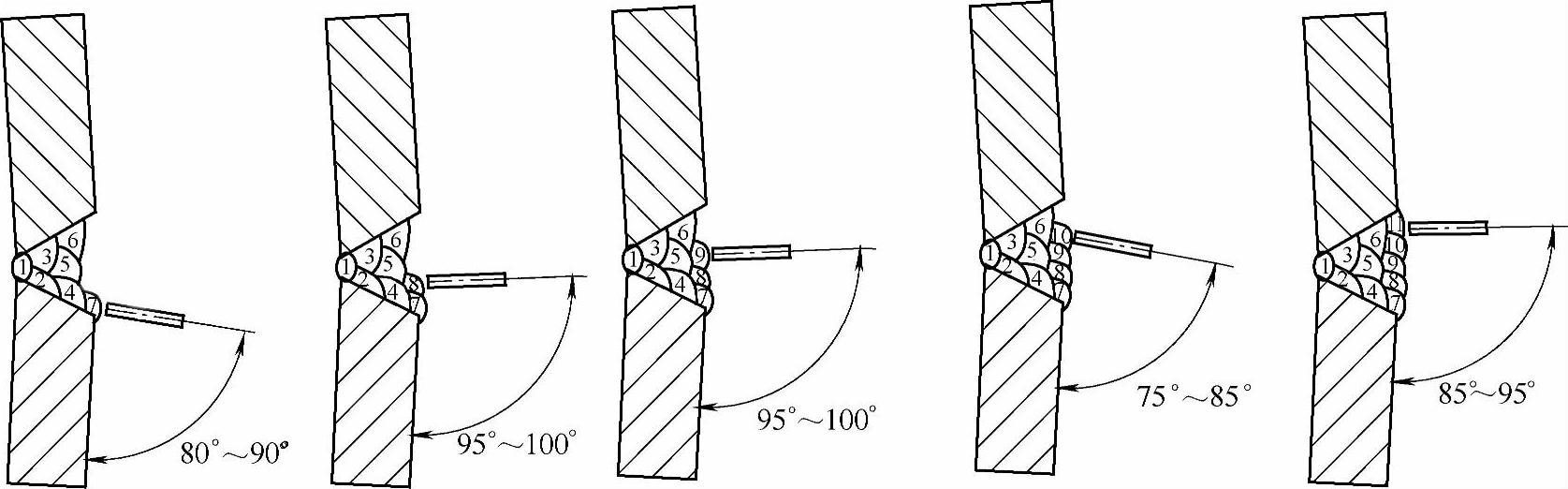

3)盖面层的焊接。盖面层的电流比填充层稍小,运条方式采用小椭圆形短弧焊,施焊时第1道焊缝压住坡口边,焊速稍快,第2道压住第一道的1/3,第3道压住第2道的2/3,第4道压住第3道的1/2,第5道压住第4道的1/3,焊速稍快,焊条角度如图10-11所示,施焊过程中焊道要直,焊速均匀。熄弧时填满弧坑。

图10-11 横焊位置盖面层焊条下倾角度图解示意

(三)焊缝清理

焊完试件后,切断电源,用敲渣锤、钢丝刷、凿子将焊渣、飞溅清理干净,严禁动用机动工具进行清理,保持焊缝原始状态,交考评人员检查。同时,清理场地。

相关文章

图10-3 斜拉桥索塔钢锚箱典型节段示意图下面以斜拉桥索塔钢锚箱结构为例,对复杂结构的装配-焊接工艺规程进行说明,斜拉桥索塔钢锚箱结构如图10-3所示,其组成构件包括侧拉板、端板、斜腹板、承压板、锚垫板、小隔板、肋板、连接板及其加强肋、横隔板及其加强肋、斜套筒等。5)组焊锚箱外侧肋板坡口的角焊缝。2)焊接肋板与隔板间平焊的角焊缝,从中间向两端进行对称焊接。......

2025-09-29

常用锆及锆合金焊丝的选用,见表7-9。图7-2 Zr-1锆板的坡口形式及尺寸焊接设备 ZX7-400型弧焊整流器1台。Zr-1(纯锆)板材定位焊的焊接参数见表7-12,与正式焊接全缝参数相同。4)焊接时要集中热输入能量加热焊件和加快冷却速度,避免锆焊件长时间在高温下氧化。......

2025-09-29

焊条 E5015焊条,其直径为3.2mm或4mm。焊件 焊件采用Q345A低合金钢板,规格尺寸为:300mm×200mm×12mm2块。焊后仔细清除焊缝处焊渣,并保持焊缝为原始状态。时间规定 焊前准备时间30min,正式焊接操作时间为60min。安全文明生产 考核现场劳保用品的穿戴情况,焊接过程无违反焊接安全操作规程,焊完后操作现场清理情况,工具、焊件应摆放整齐。......

2025-09-29

模型的创建与定义、模型的分析以及修正是使用Simulink的三大步骤,图10-3显示了典型的Simulink工作框图。图10-3 Simulink操作框图Simulink具有相对独立的功能和使用方法,它支持线性和非线性系统、连续和离散时间系统,而且系统可以多进程。进行Simulink仿真的主要步骤如下:1)运行Simulink:在MATLAB命令窗口中直接键入Simulink并回车就会显示图10-2的Simulink启动界面。......

2025-09-29

本实例要完成的电容三维实体模型如图9-64所示。图9-64 电容器实体建模实例本实体建模实例的操作步骤如下。使用“三维建模”工作空间,并从功能区“常用”选项卡的“视图”面板中将“真实”视觉样式设置为当前视觉样式。图9-65 绘制圆柱体图9-65 绘制圆柱体图9-66 绘制一个圆环体图9-66 绘制一个圆环体从“布尔值”面板中单击“差集”按钮,选择圆柱体,按

2025-09-29

国家有关标准规定了以钢材焊接为主要制造手段的企业,为保证焊接产品质量而在技术装备、人员素质和技术管理等方面统一的基本要求。检查人员 企业应配有与制造产品相适应的检查人员,其中有无损检测人员及焊接质量检验人员、力学性能检验人员和化学分析人员等。焊接技术人员对工艺质量承担技术责任。2)焊工应当对违反工艺规程及操作不当的质量事故承担责任。检查人员应对由漏检或误检造成的质量事故承担责任。......

2025-09-29

相关推荐