本章的地位及特点表面展开图是本课程的补充内容,是工程中制作毛坯为金属板的零件时常用的图样,在今后的学习和工作中使用率较高。本章主要介绍平面立体表面和可展曲面展开及不可展曲面近似展开的基本原理和方法。在实际生产中,绘制表面展开图时可采用图解法或计算法。图10-1物体的表面展开图10-2金属板制零件......

2023-06-28

1.喷砂

(1)喷砂的目的

1)除去铸件表面的新砂、锻件或热处理后工件表面的氧化皮。

2)除去工件表面的锈蚀、积炭、焊渣与飞溅、漆层及其他干燥的油类物质。

3)提高工件表面粗糙度,以提高油漆或其他涂层的附着力。

4)使工件表面呈漫反射的消光状态。

5)除去工件表面的毛刺或其他方向性伤痕。

(2)喷砂的种类 喷砂有干喷、湿喷两种。干喷设备简单,操作简单,但加工面比较粗糙,粉尘污染严重,是一种淘汰工艺。湿喷对环境污染较小,加工精度高,油污重时工件应先脱脂。

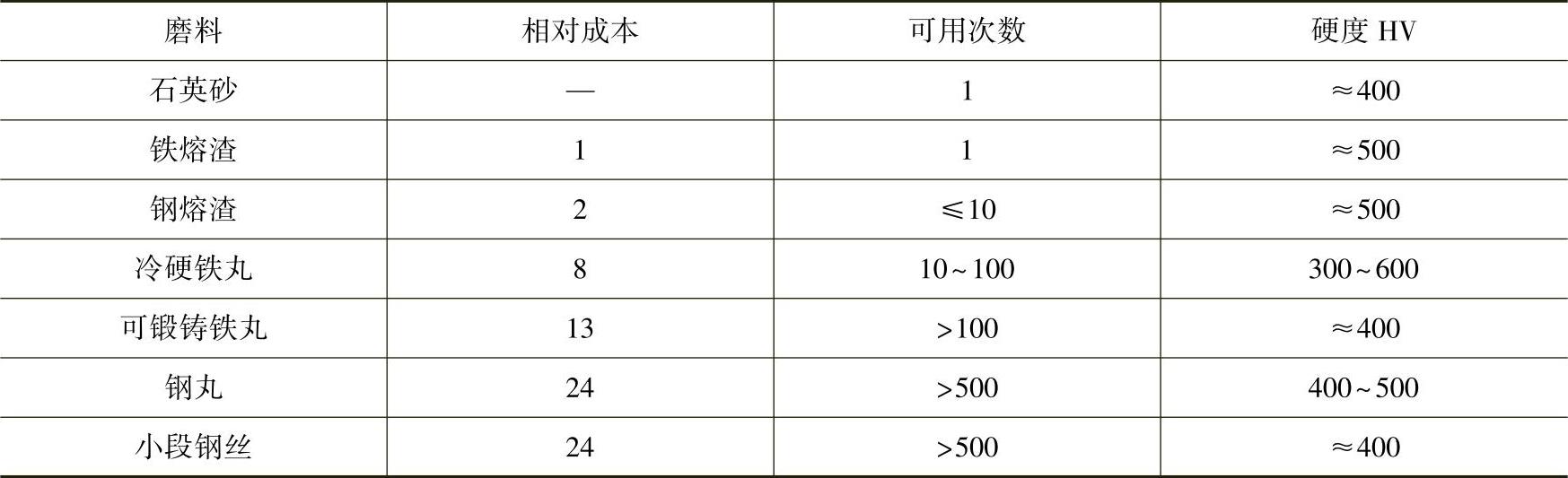

干喷砂用的磨料包括钢砂、氧化铝、石英砂、碳化硅等,最常用的是石英砂,使用前应烘干。应根据工件的材质、表面状态和加工要求,选用不同粒度的磨料。各种喷砂磨料的比较见表1⁃21。

表1⁃21 各种喷砂磨料的比较

湿喷砂用的磨料和干喷砂相同,可将磨料和水混合成砂浆,磨料的体积通常占砂浆体积的20%~35%。加工时需不断搅拌防止磨料沉淀,用压缩空气将砂浆经喷嘴喷至工件表面。也可将砂粒与水分别放在桶里,在流入喷嘴前混合,再喷到工件表面。

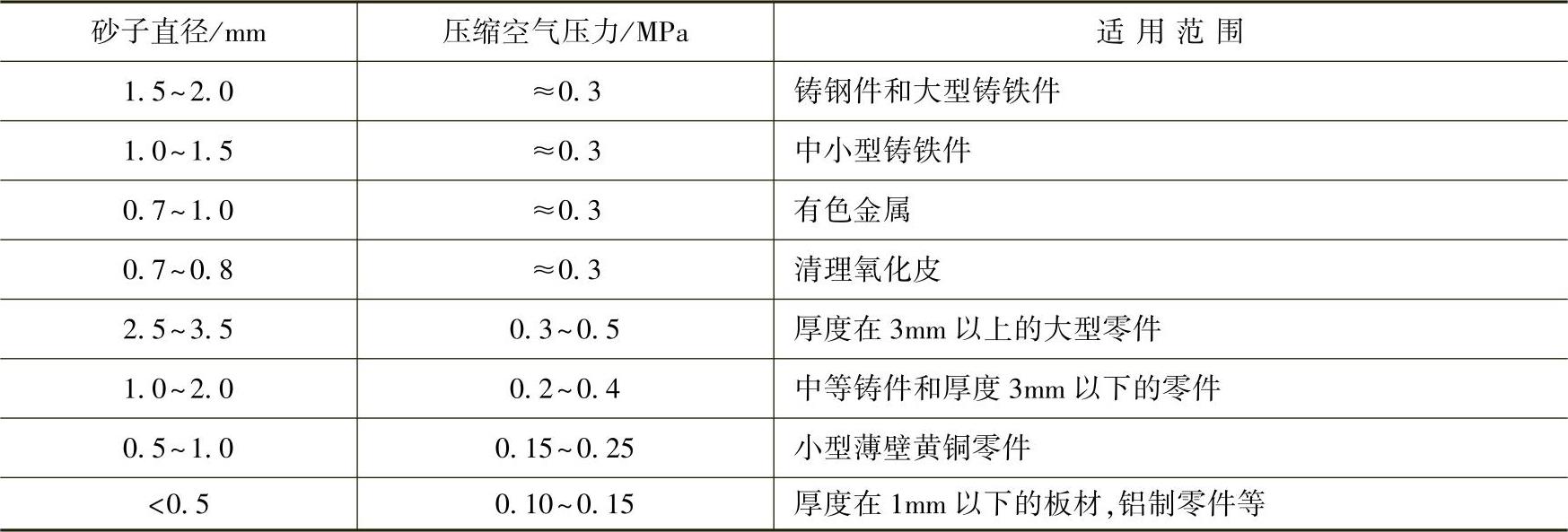

(3)喷砂工艺 喷砂的效果与喷吹距离、喷吹角度、压力、喷嘴大小和形状、磨料尺寸、磨料与水混合比例等因素有关。磨料粒度细小,可产生柔和无光的平滑表面;磨料粒度粗大,可产生粗糙灰暗的表面,用于消除面积较大,伤痕较深的表面缺陷。

喷砂所用磨料的尺寸及使用的压缩空气压力依据工件材料选择,见表1⁃22。

表1⁃22 喷砂所用砂粒尺寸及压缩空气压力

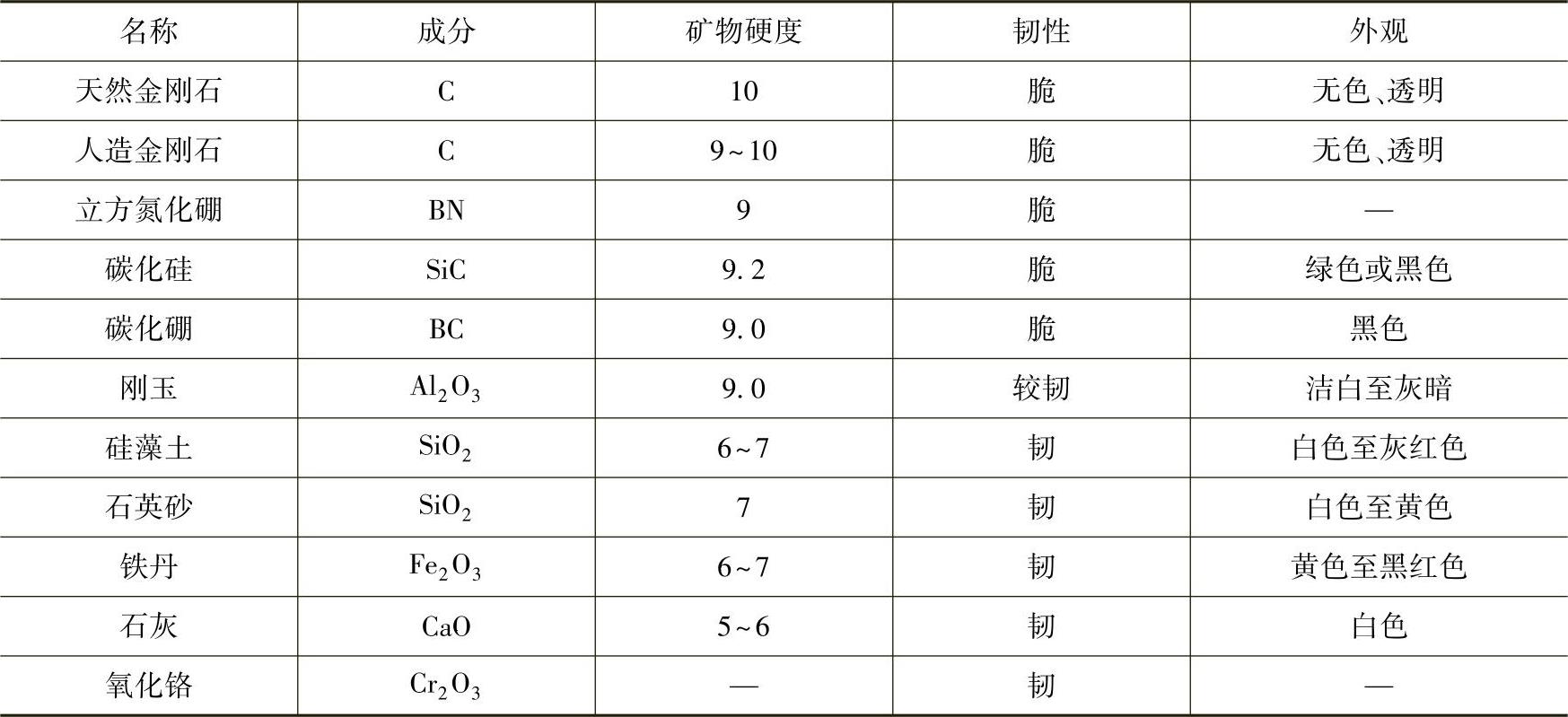

2.磨光

磨光是用磨光轮或磨光带对工件表面进行加工,去掉工件表面的毛刺、氧化皮、锈蚀等表面缺陷,提高工件的平整度。常用的精整磨料有刚玉、石灰岩屑、大理石屑、氧化铝、碳化硅、砂、铁粉及锌丸、木质球、坚果壳、玉米芯、锯末、碎皮革及碎毛毡等。各种磨料的特性见表1⁃23,磨料的粒度选用见表1⁃24。

表1⁃23 各种磨料的特性

表1⁃24 磨料的粒度选用

选择适宜的磨料与工件的体积比,这对表面磨光质量和生产率影响很大。比值过低表面磨光质量不好,比值过高则生产率低。磨料与工件的体积比的选择见表1⁃25。由表中查出材料、形状等各种因素的单个比值,然后相加,即得到所要求的磨料与工件的体积比。例如,铜合金工件,形状复杂,要达到抛光表面,进行功能性电镀,起装饰作用,单个质量为150g,从而查表1⁃25得:2+3+3+2+1+2=13,即磨料与工件的体积比为13。

3.滚光

滚光是将工件放入盛有磨料和滚光溶液的滚筒中,借助滚筒的旋转,使工件与磨料、工件与工件相互摩擦达到清理工件表面的目的。滚光可以除去工件表面的油污和氧化皮,使工件表面光滑。滚光可以全部或部分代替磨光、抛光,但只适用于大批量表面质量要求不高的工件。

表1⁃25 磨料与工件比的选择

滚光常用的磨料有铁屑、石英砂、铁砂、皮革碎块、浮石、陶瓷片等。磨料尺寸一般应小于或等于工件的孔直径的1/3。

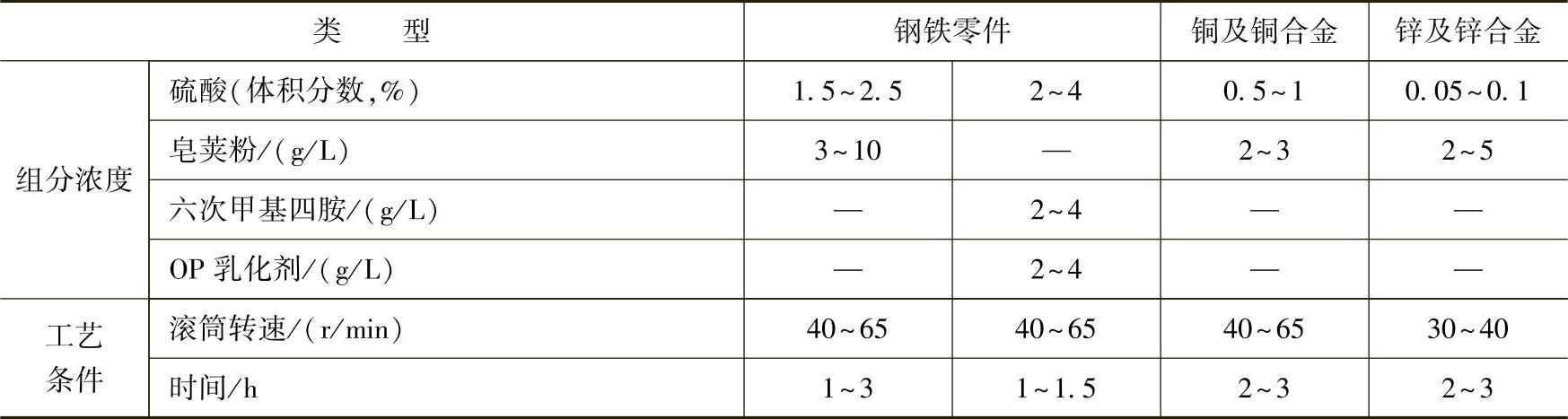

滚光时,如工件表面有大量的油污和锈蚀,应先进行脱脂和活化。当油污较少时,可加入碳酸钠、肥皂、皂荚粉等少量碱性物质或乳化剂一起进行滚光。工件表面有锈时可加入稀硫酸或稀盐酸,常用酸性滚光工艺见表1⁃26。当工件在酸性介质中滚光结束后,应立即将酸性液冲洗干净。

表1⁃26 酸性滚光工艺

4.刷光

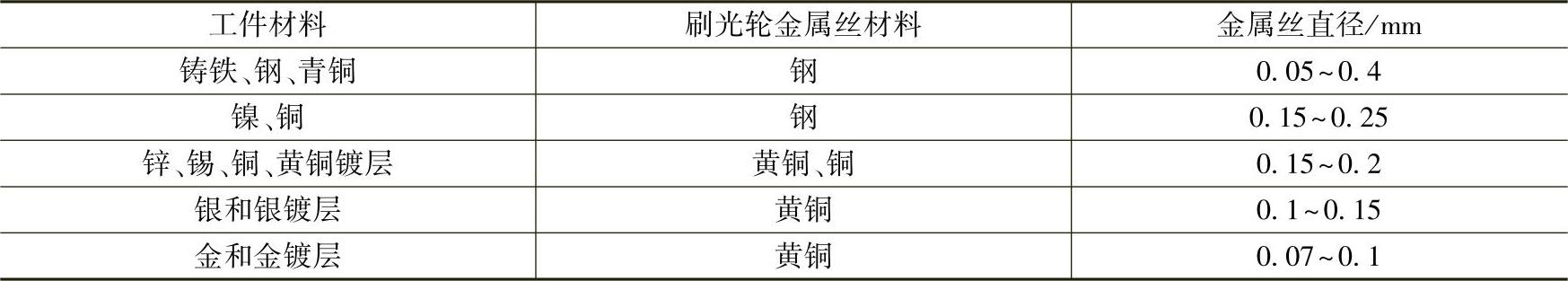

刷光是使用刷光轮对工件表面进行加工的过程。刷光主要用于清除工件表面的氧化皮、锈蚀、残余油污、侵蚀残渣和毛刺,也用于在工件表面产生有一定规律的、细密的丝纹,起装饰作用。刷光轮常用金属丝、动物毛、天然或人造纤维制成。金属丝形状有直丝和波纹丝,波纹丝比直丝弹性大,使用寿命长。金属刷光丝的选择见表1⁃27。刷光轮直径为130~150mm时,转速一般为1500~1800r/min。刷光基体金属时采用质量分数为3%~5%的碳酸钠或磷酸三钠稀溶液、肥皂水、石灰水等刷光液。

表1⁃27 金属刷光丝的选择

5.机械抛光

机械抛光是用有抛光膏的抛光轮对工件表面进行加工,降低制品的表面粗糙度值,使制品获得装饰性外观。

机械抛光分为粗抛、中抛与精抛几类。粗抛是用硬轮对经过或未经过磨光的表面进行抛光,有一定的磨削作用,能除去粗的磨痕。中抛是用较硬的抛光轮对经过粗抛的表面做进一步的加工,能除去粗抛留下的划痕,产生中等光亮的表面。精抛是用软轮抛光获得镜面光亮的表面,磨削作用很小。

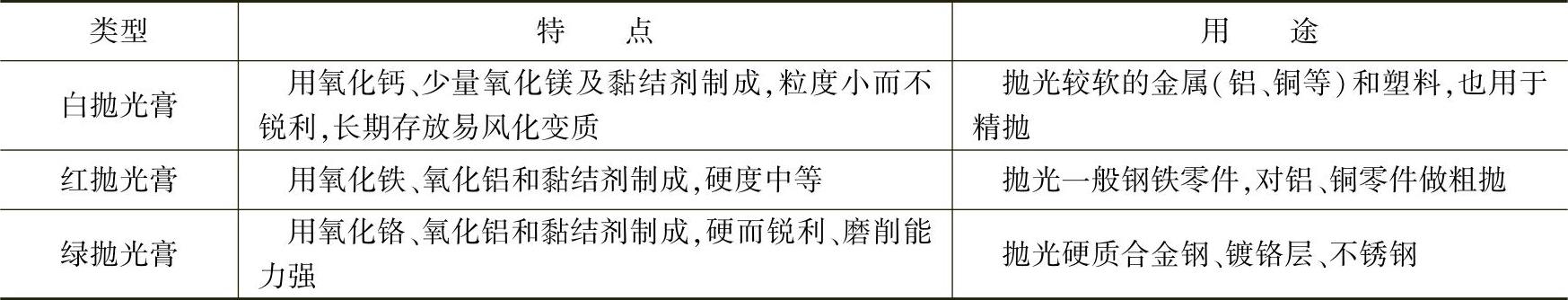

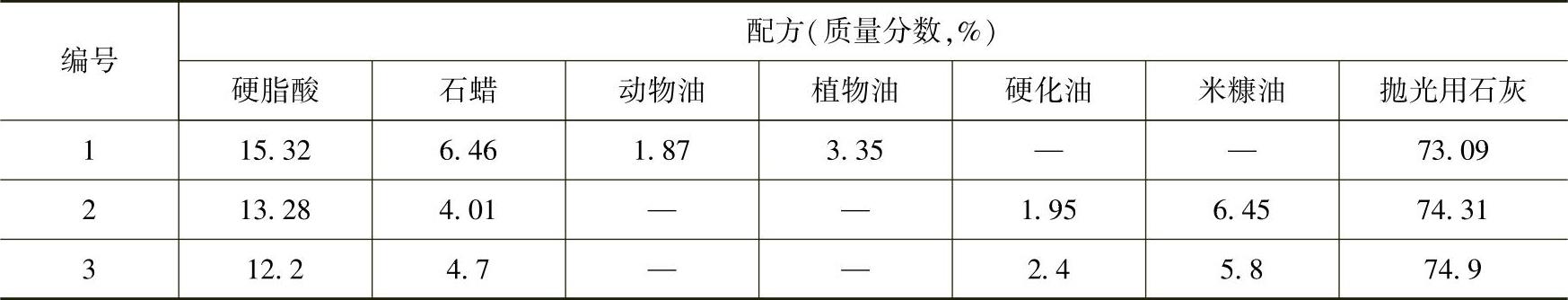

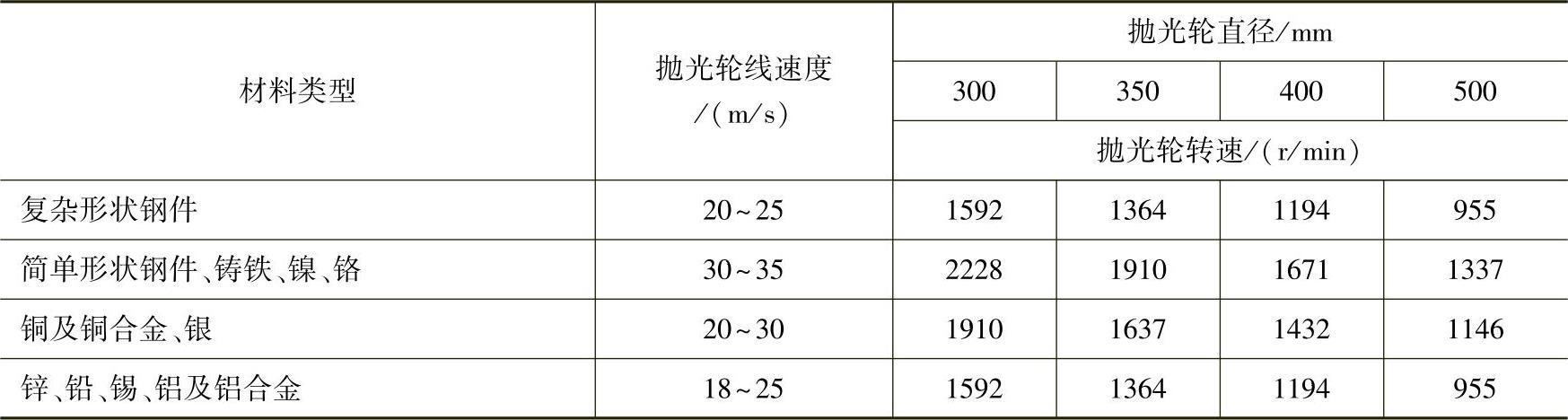

机械抛光时,抛光轮上应涂抛光膏或抛光液。常用抛光膏的特点及用途见表1⁃28,其配方见表1⁃29、表1⁃30。抛光时的线速度比磨光时大些,表1⁃31是抛光轮的线速度与转速。

表1⁃28 常用抛光膏的特点及用途

表1⁃29 白抛光膏的配方

表1⁃30 绿抛光膏的配方

表1⁃31 抛光轮的线速度与转速

有关现代化学转化膜技术的文章

本章的地位及特点表面展开图是本课程的补充内容,是工程中制作毛坯为金属板的零件时常用的图样,在今后的学习和工作中使用率较高。本章主要介绍平面立体表面和可展曲面展开及不可展曲面近似展开的基本原理和方法。在实际生产中,绘制表面展开图时可采用图解法或计算法。图10-1物体的表面展开图10-2金属板制零件......

2023-06-28

机械加工的表面质量是指零件加工后的表层状态,它包含了零件加工后的微观几何形状误差和物理力学性能。它是衡量机械加工质量的一个重要方面,其质量将对零件或产品的使用性能和使用寿命产生很大的影响。表面粗糙度 表面粗糙度是指加工表面上具有的很小间距的波峰、波谷组成的微观几何形状特性,它主要由所使用的刀具、切削用量、加工方法以及其他因素形成的,波高与波长的比值一般大于1∶50。......

2023-06-25

基于民办高校的机械原理课程教学内容与教学方法改革探索武汉东湖学院工学院机械教研室张荣《机械原理》是培养学生具有机械设计能力及创新能力的一门专业技术基础课。讲授前者,能够使学生了解机械原理的研究现状与前沿,特别是应用领域等;后者则授以学生分析的方法,把教学内容提升到研究性的程度。......

2023-12-04

灌注桩钻孔机械是指能利用取土或挤土装置在地层桩位上成孔,然后灌注混凝土成桩的桩工机械。挖掘机的发动机常作为钻孔机的动力装置。此外,还有短螺旋钻孔机和有双刀管、双螺旋及底部扩孔刀的冻土钻孔机。用振动沉拔桩机将底部有单向活门的桩管沉入土中,达设计深度后,边借振动力将桩管逐渐拔出,边通过活门灌注混凝土。也可利用落锤或汽锤将桩管打入土中成孔,利用拔桩机拔出桩管,然后灌注混凝土成桩,但效率低。......

2023-06-29

图4-11 正确与错误的轴下切面a)错误 b)正确表面机械加工是另外一种表面预处理方法,常通过车削或磨削来完成。在热喷涂技术中,经常采用的表面机械加工方法有下切、开槽和平面布钉三种。将这道焊层机械加工成3.2mm的最小的肩,肩的直径应比轴的最后精加工尺寸大一些。3)使涂层生成起伏叠层,以控制内应力。......

2023-06-18

表示已加工表面的微观几何形状误差。表面波度尚无国家标准。指工件经机械加工后表面层的强度、硬度有提高的现象,也称为表面层的冷硬或强化。对零件使用性能的影响大小取决于加工表面层残余应力的方向、大小和分布状况。3)切削液对加工表面粗糙度有明显的影响。2)采用人工时效的方法消除表面残余应力。......

2023-06-28

对于产品零件质量要求很高,尺寸精度达IT6~IT7,形状公差达0.01 mm,表面粗糙度Ra 0.25 μm 以上的内孔,生产批量较大时,通常采用珩磨加工方法。珩磨能获得很高的尺寸精度和形状精度,珩磨孔的尺寸精度可达到IT6,圆度和圆柱度可达0.003~0.005 mm,珩磨后孔的表面粗糙度Ra 值通常为0.04~0.63 μm,有时也可达到Ra 0.01~0.02 μm 的镜面。因此,珩磨加工只能提高内孔的尺寸精度和表面粗糙度,纠正不了内孔的位置精度。......

2023-06-29

相关推荐