随着功率器件、微电子、计算机以及工业与其他科学技术的发展,焊接技术不断创新和发展。本书除介绍成熟或比较成熟的焊接技术外,将简单介绍焊接技术的新发展及其趋势。......

2025-09-29

美国柏克莱加州大学的L.A.Zadeh教授分别于2025年、2025年和2025年发表了模糊集、模糊算法和基于语言变量建立模糊逻辑系统方法等具有开创性的研究论文,奠定了模糊逻辑作为一门新学科的理论基础。T.J.Procky和E.H.Mamdani共同提出了自学习概念,使模糊系统的性能大为改善。M.Braae和D.A.Rutherford对模糊控制算法进行了系统的分析。D.Willeys给出了最优模糊控制方法。S.Yasanobuo等人研究了预测模糊控制。K.Hitrota和W.Pedrycz提出了随机模糊集理论。J.J.Buckly等人研究了专家模糊控制理论。J.B.Kiszka等人分析了模糊系统的稳定性。日本学者在促进模糊控制技术实用化方面做了大量的卓有成效的工作,使模糊控制的应用遍及众多工程领域。我国模糊逻辑理论研究处于世界领先地位,但应用技术水平比较落后。国内外焊接界的专家学者较早认识到模糊控制在焊接过程中有着广阔的应用前景,积极将模糊控制用于焊缝跟踪、焊接质量及弧焊电源、设备的控制中。

1.模糊控制原理

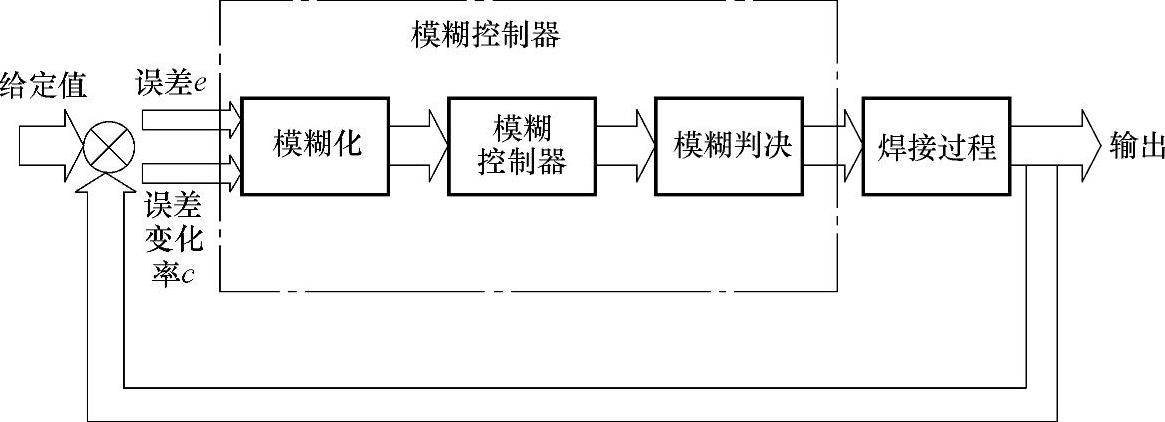

模糊控制由模糊化、模糊推理和解模糊化三个部分组成。模糊化的目的是将过程状态信息精确值转变为语言变量监督学习模糊子集的隶属函数。模糊推理是利用模糊知识库中的模糊关系,推导出模糊控制动作的过程,可用Zadeh、Mamdani、Sugeno、Larsen、Turksen、Kosko等模糊推理方法加以实现。解模糊化则是将模糊控制子集转变为确切的控制量输出。常用的方法有最大隶属度法、最大值平均法、重量中心法和取中位数法。如图5-1-28所示,模糊控制器主要由三部分组成:精确量的模糊化、模糊算法器及输出信息的模糊决策。模糊控制的过程如下:首先将被控对象的输出参数由精确量转换成模糊量;运用模糊逻辑对模糊量进行推理,做出决策,并输出模糊控制量;将

图5-1-28 焊接过程的模糊控制原理框图

这些模糊量再转换成精确量对被控对象进行调整。

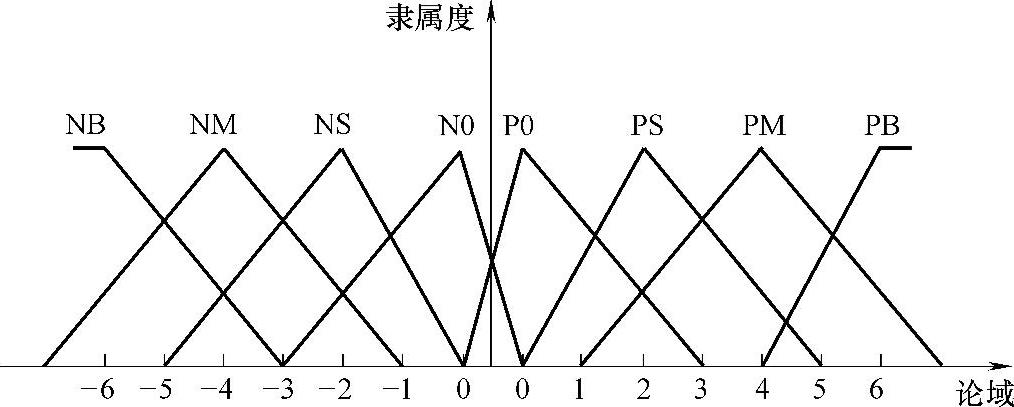

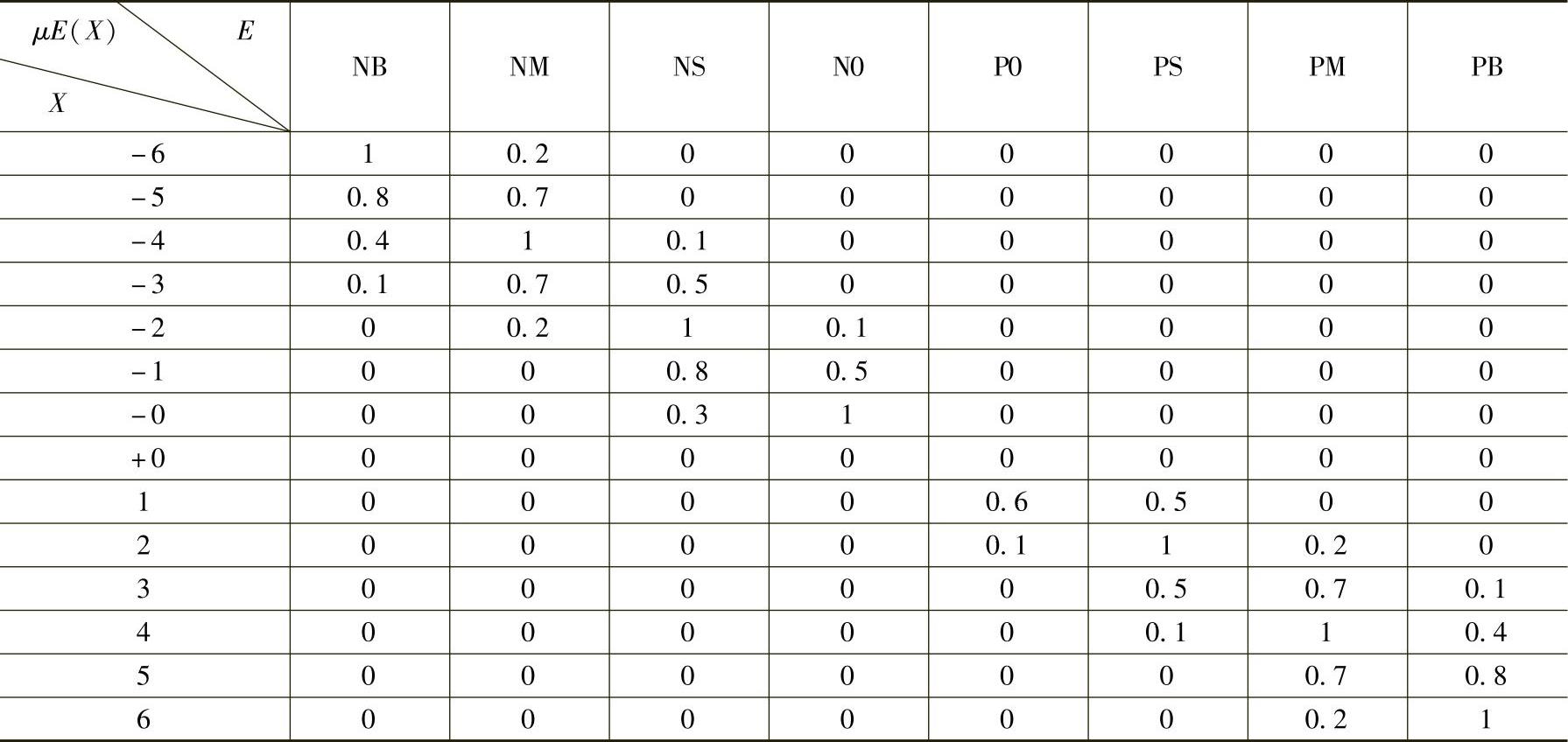

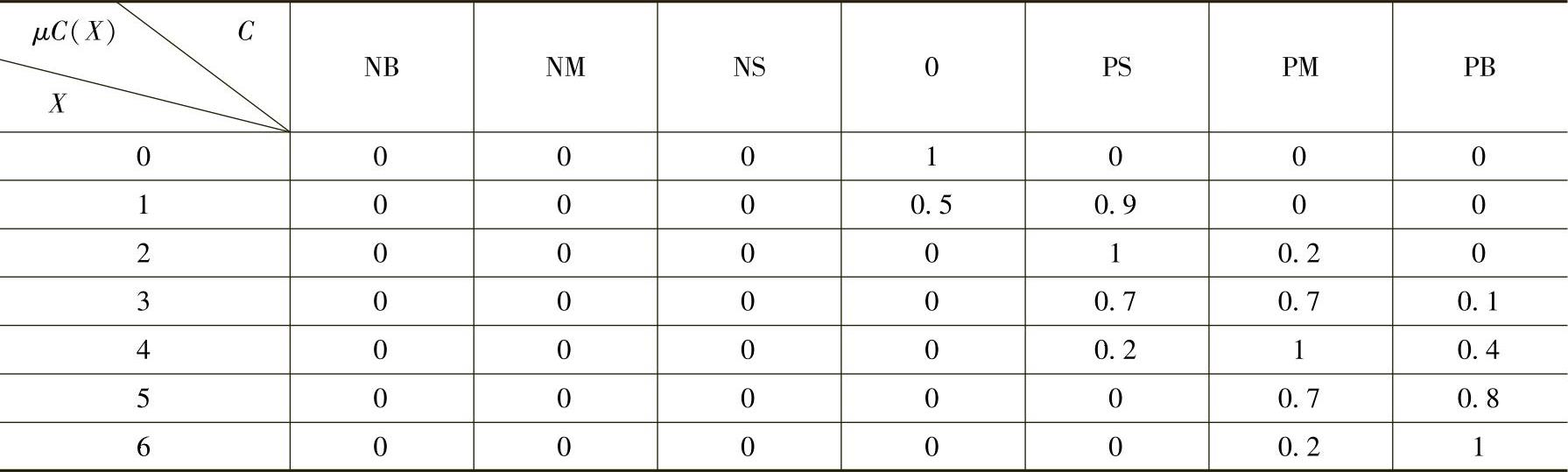

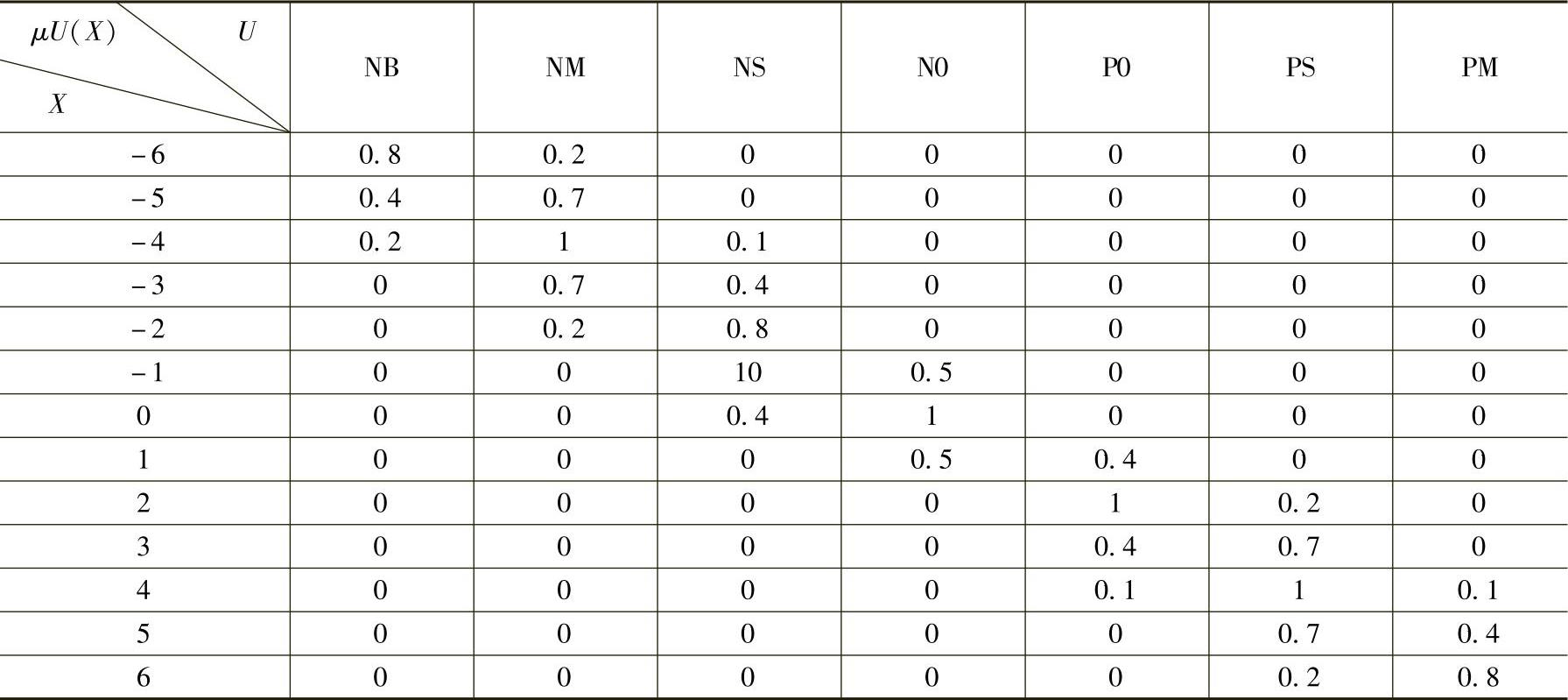

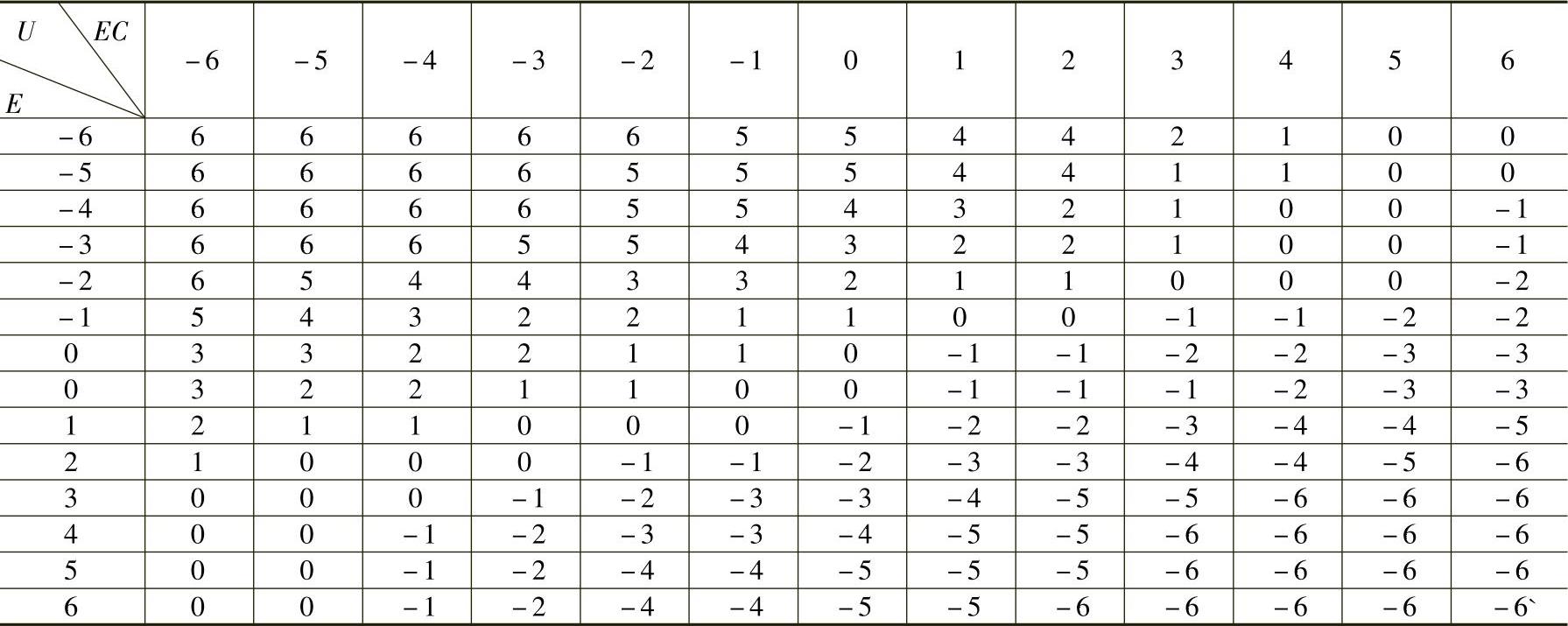

(1)语言变量的确定 以CO2焊接过程的电流波控为例来分析焊接过程模糊控制的特点。焊接电流的偏差e及其偏差变化率c作为输入语言变量E和C,控制量u作为输出语言变量U,分别对应三个模糊子集E、C和U。为了减少超调量和避免振荡现象,保证系统的稳定性,将系统输出的偏差及偏差的变化率同时作为反馈信息。将E、C、U分别划分为7挡,形成7个模糊子集,分别为NB、NM、NS、0、PS、PM、PB。每个模糊子集的论域为(-6,-5,…,0,…,+5,+6),语言变量的隶属度函数可取三角形、钟罩形或正态分布函数等,则E、C、U从属于每个模糊子集的隶属度函数。如图5-1-29所示为典型的三角形隶属度函数。表5-1-1、表5-1-2和表5-1-3分别为E、C和U的隶属度函数表。对于输入量E和C的隶属度函数,在E或C变化小时,选用高分辨率的隶属度函数以提高系统响应的灵敏度;而在偏差与偏差变化率比较大时,选用分辨率不太高的隶属度函数以增强系统响应的鲁棒性。

图5-1-29 隶属度函数曲线示例

表5-1-1 输入语言变量E的隶属度函数

表5-1-2 输入语言变量C的隶属度函数

(续)

表5-1-3 输出语言变量U的隶属度函数

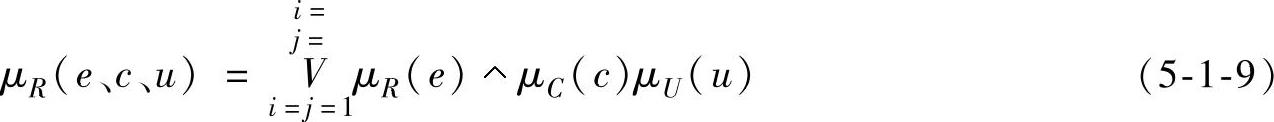

(2)模糊推理 模糊控制规则的选择是模糊控制器的核心,它是人的控制经验与控制思想的归纳和总结,直接影响到模糊控制器的性能。根据模糊语言推理规则,经过模糊数学的运算,便可获得相应的控制策略,即对于每一对输入量E和C,可得到一个相应的输出量U。

确定模糊控制规则的基本原则是:当偏差很大时,无论偏差变化如何,控制量取大值。当偏差为中等大小时,如果偏差变化很大,且向增大偏差的方向变化,控制量取大值;如果偏差变化很大,且向减小偏差的方向变化,控制量取中等大小;如果偏差变化中等大小,且向增大偏差的方向变化,控制量取大值;如果偏差变化中等大小,且向减小偏差的方向变化,控制量取中等大小;如果偏差变化小,控制量取中等大小。当偏差为小值时,但偏差变化很大,且向增大偏差的方向变化,控制量取中等大小;当偏差变化很大,且向减小偏差的方向变化时,控制量取零;当偏差变化中等大小时,控制量取小值;当偏差变化为小值时,控制量取小值。

针对具体的弧焊工艺,根据专家的经验,可以把实际的控制策略归纳出若干条控制规则,并制成模糊控制状态表。表中的每条控制规则都经过论域变换后转化为E、C和U上的模糊集,所有这些控制规则可归结为一个模糊关系R,见式(5-1-8):

∀e∈E ∀c∈C ∀u∈U (5-1-10)

对于CO2焊电流波控这类消除误差的二维模糊控制系统来说,选取控制量的变化原则是:当误差较大时,选择控制量以尽快消除误差为主;而当误差较小时,选择控制量要尽量防止超调,以系统的稳定性为主。表5-1-4为模糊控制状态表。

表5-1-4 模糊控制状态表

(3)模糊判决 模糊控制器输出的控制量是一个模糊子集,它反映控制语言不同取值的一种组合。但是,被控对象只能接受一个控制量,这就需要从输出的模糊子集中判决出一个控制量。从数学上讲,模糊判决是一个由模糊集合到普通集合的映射。模糊判决的方法很多,有最大隶属度法、加权平均法和取中位数法等。其中加权平均法与概率中求数学期望的性质类似,调整加权系数可以改善系统的响应特性,通常多采用此法。

在模糊控制过程中,由输入量E和C便可得出一个控制量U。因此,根据表5-1-1和表5-1-2可知,13个E和13个C相应得到一个13×13的总控制表。由于总控制表的计算工作量大,故采用离线计算方法完成,并将其事先写入单片机的存储器中,在实时控制中,只需通过查表的形式,便可获得实时的控制量U。在线控制中,单片机不断对焊接电流采样,将实测值与给定值相比较,得出偏差,再经计算得到偏差变化率。经过量化转换后,变成查询控制表所要求的值,再从控制表中取出控制量,将其乘以量化因子即为实际控制量。模糊控制查询表见表5-1-5。

表5-1-5 模糊控制查询表

2.自组织模糊控制器

普通模糊控制器的主要缺陷是自学习能力差,经过不断改进,性能得到大幅度提高。图5-1-30所示为自组织模糊控制器的原理框图。自组织模糊控制(SOFC)的原理是在基本模糊控制器的基础上增加了三个环节:性能测量环节、控制量校正环节和控制规则校正环节。它的工作过程是:自组织模糊控制器在每次采样时,都计算偏差及偏差变化率;通过性能测量环节,求出输出特性的校正量P(nT);再通过控制量校正环节,求出控制量的校正量r(nT);进而修正模糊控制规则。SOFC是先进行系统的模糊辨识,再进行在线实时闭环控制。它是在控制过程中不断获取新的信息,依靠自学习功能,及时修改控制规则,并对控制量做适当的调整,从而使得其鲁棒性能有很大改善。

图5-1-30 自组织模糊控制器的原理框图(https://www.chuimin.cn)

(1)性能测量 系统性能的优劣取决于系统的实际输出值与期望输出值之间的偏离程度,根据其差值的大小,就可计算出对输出特性应该进行的校正量P(nT),T为采样周期,n为采样周期序数。通常用每个采样周期偏差e和偏差变化率C来表征输出特征,因而可根据这两个值衡量实际输出与期望输出间的偏离程度,可用模糊集合方法得出一个性能测量表。

算出系统输入的校正量r(nT),以使下一周期的输出得到改善,系统输出和输入之间的关系和系统模型的类型不同,r(nT)和p(nT)的关系也不同,只有先掌握系统的输入和输出之间的关系和系统模型,才能确定r(n)与p(nT)的关系,求得r(nT)。

(2)控制规则修正 控制规则的修正是根据所需要的校正量r(nT)来进行的。对单输入、单输出系统来说,若系统有一定的延滞性,即(nT-mT)时间的控制对现时nT时刻的输出有影响,则控制要进行必要的修正,如果用E(nT-mT)、C(nT-mT)、U(nT-mT)分别表示(nT-mT)时刻的偏差率,偏差变化率和控制量,则期望的控制量为V(nT-mT)=U(nT-mT)+r(nT),控制规则的修正如下:

若原来的控制规则为:IF E=E(nT-mT)and C=C(nT-mT)then U=U(nT-mT)

那么,现在的控制规则为:IF E=E(nT-mT)and C=C(nT-mT)then U=V(nT-mT)

写成关系矩阵形式:

R1(nT)=E(nT-mT)×C(nT-mT)×U(nT-mT)R2(nT)=E(nT-mT)

×C(nT-mT)×V(nT-mT)

R1(nT)=E(nT-mT)×C(nT-mT)×U(nT-mT)

R2(nT)=E(nT-mT)×C(nT-mT)×V(nT-mT)

则修正后的新关系矩阵为

R(nT+T)={R(nT)∧R1(nT)}∨R2(nT)

其中“∧”表示交运算,“∨”表示并运算。

模糊控制软件主要包括两部分,其一是计算机离线计算模糊关系矩阵,得到模糊控制表的程序;其二是计算机在模糊控制过程中在线计算输入变量(误差,误差变化率)并将它们模糊量化处理,查找模糊控制表后,再作输出处理的程序。

模糊逻辑技术在焊接过程中的应用途径有以下几种:

①专用的模糊逻辑芯片及开发工具,其速度、控制精度高,是今后的发展方向,但目前成本较高,作为实验室研究可考虑采用。

②基于通用单片机的汇编代码开发软件,速度和精度较高,实现方便,对于采用单片机的场合,所需附加成本很少,是一般焊接过程的首选方式。

③基于PC微机的高级语言开发平台,速度慢,对于复杂多变量的焊接过程和设备可以采用。

3.弧焊电源的模糊控制技术

电子控制弧焊逆变器为实现智能控制提供了可能性。如以电流偏差和偏差变化率作为控制量,采用MCS-51单片机可以实现晶体管式弧焊逆变器的模糊控制器,试验表明:模糊控制的整机运行稳定,飞溅小,焊缝成形好。日本Panasonic公司已推出第二代机器人用智能型IGBT式弧焊逆变器AAⅡ-350/500。其中350A实现恒定焊缝宽度控制,500A实现恒定熔深控制。AAⅡ自动识别焊接电流改变时,焊丝伸长的变化量,利用模糊逻辑,建立焊缝宽度或熔深与合适的供丝速度和输出电压之间的关系,从而稳定焊接质量。为了提高模糊控制的响应速度,采用了16位的单片机。通过工艺实验,对CO2焊短路过渡过程优化组合出400种电流波形,作为模糊知识库,保证输出最佳焊接参数,实现高速、高质量的焊接。

弧焊电源的模糊控制可采用专用的模糊芯片或通用单片机加上模糊逻辑软件实现。专用芯片的速度高,但价格贵,修改模糊控制算法和模糊规则不太方便。采用通用的单片机成本低,可通过软件编程方便地修改模糊控制规则和算法,灵活性好,是目前较为合适的选择。

4.弧焊质量的模糊控制

焊接工艺是一个多输入、多输出、本质非线性的系统。焊接过程参数之间存在着不确定性,难以建立精确的数学模型,无法采用常规PID控制方法。采用一步超前(差拍)自适应算法与递归最小平方法可以建立GMAW的二阶动态模型,进行在线参数估计,获得期望的焊缝几何尺寸,但这只是在焊接工作点附近的局部线性化,其模型的普适性不强。然而熟练的操作人员根据肉眼视觉观察得到的焊缝信息,归纳出焊接质量变化的大或小等一些模糊语言变量,用手工调节焊接速度、电弧及热量输入等控制量可将焊接质量精确地控制在要求范围内,这是由于焊接过程存在物理化学冶金反应,并伴随剧烈的传热传质过程,在强烈的弧光下,焊接质量的实时检测也很困难,这些系统存在着大滞后、非线性和不确定性,很难建立起对象的精确数学模型。模糊控制正是基于模糊语言变量提出来的,已经证明模糊控制器是一个模型无关的估计器,正适于这种场合的应用。

对于GMAW焊接,焊接质量的控制在于保持焊缝熔宽或熔深的恒定,为此,可通过调节工艺参数来实现,如送丝速度、焊接电流等。由传感器得到熔池的反馈信息,通过模糊控制器输出控制量焊接电流和送丝速度。根据经验可总结出如下模糊控制规则:

①若熔宽小且无增大的趋势,则增加焊接电流。

②若熔宽大且无减少的趋势,则减少焊接电流。

③若熔宽合适且无增大或减少的趋势,则保持焊接电流不变。

上述规则采用模糊语言可描述为:

①If e is N and Δe is Z,then Δu is P。

②If e is P and Δe is Z,then Δu is N。

③If e is Z and Δe is Z,then ΔuZ。

日本学者在焊接过程的模糊控制方面作了大量的卓有成效的工作,Shima Kenji等人将模糊逻辑用于脉冲MIG焊接的熔宽控制,建立了一套弧焊机器人的模糊专家系统。Kannatey-Asibu ElijahJr.等人运用模糊逻辑实现了MAG焊的熔池控制。Langari G.等人采用自适应算法修正模糊子集的特征函数,用模糊子集来描述控制规则,每条规则的内容随焊接过程动态的变化着。根据输出量的变化按在线修正规则来建立弧焊过程的自组织模糊控制系统。2025年德国的G.Starke在PC微机平台上,采用模糊逻辑对弧焊机器人的焊接参数进行了优化研究,焊接参数包括焊炬姿态、导电嘴到工件的距离、焊接速度、焊接电压和电流、送丝速度。

国内清华大学的陈强教授与日本的Shima Kenji合作系统地研究了弧焊过程的模糊控制。对单变量的MIG焊的熔透控制,采用CCD传感器提取熔池图像信息,将焊工的操作经验总结成模糊控制规则,实验研究表明MIG焊的模糊控制方法对散热引起的熔宽变化作出了很好的响应。近年来,国内外对于多变量的CO2焊的模糊控制也做了大量的研究,控制目标为:熔池宽度、冷却时间、飞溅率、焊接效率。控制量为:电弧电流、短路电流、焊接速度。多变量系统的模糊控制较为复杂,设计时要借助于专家的经验,并通过试验,不断调整模糊规则,才能完善模糊控制系统。

相关文章

随着功率器件、微电子、计算机以及工业与其他科学技术的发展,焊接技术不断创新和发展。本书除介绍成熟或比较成熟的焊接技术外,将简单介绍焊接技术的新发展及其趋势。......

2025-09-29

当焊缝冷却后收缩,由于受到接头周围金属的限制,而不能自由收缩时受到拉伸,产生拉应力,即焊接残余应力。控制焊接残余应力的主要方法如下:1.机械拉伸法焊后对焊接构件进行加载,使焊接接头中的不协调应变区进行拉伸到屈服,从而减少由焊接引起的拉伸残余应力,使内应力有所降低。......

2025-09-29

GMAW焊接缺陷主要有气孔、飞溅、裂纹、咬边、未焊透、未熔合及焊缝成形不良等。焊接热输入过小时易产生冷裂纹,应当避免。低碳钢和低合金钢焊接时,过大的焊接速度及焊接电流均可能产生热裂纹。......

2025-09-29

控制系统软件设计的基本要求就是能够良好地接收并响应信号。焊接电流的大小及变化率既控制焊丝的熔化,熔滴过渡过程,又影响飞溅的产生和焊缝成形。图5-1-24为脉冲MIG焊电流波形参数,脉冲MIG焊工艺是一种焊接质量比较高的熔化极气体保护焊方法。由于低频脉冲电流IAV1和IAV2的值不同,在焊接过程中对熔池产生一定的搅拌作用,促使熔池中的气体排出,减少了焊缝中气孔的形成,进而提高了焊接质量,弥补了单脉冲MIG焊的不足。......

2025-09-29

图10-1PCA推导在图10-1中,u1就是主成分方向,然后在二维空间中取与u1方向正交的方向,就是u2的方向。则n个数据在u1轴的离散程度最大,即方差最大,数据在u1上的投影代表了原始数据的绝大部分信息,即使不考虑u2,信息损失也不多。PCA有两种通俗易懂的解释:①最大方差理论;②最小化降维造成的损失。如图10-1所示,样本在u1上的投影方差较大,在u2上的投影方差较小,那么可认为u2上的投影是由噪声引起的。......

2025-09-29

多焊工焊接的容器,施焊产品焊接试件的焊工必须由检验部门指定。⑥试件焊缝应进行外观检查和无损检测,产品焊接试件无损检测不合格时,应按焊接返修控制程序的规定进行返修。7)产品焊接试件的试样由理化室保存,保存期按相关安全技术规范及产品标准的规定。8)产品焊接试件的外观检查报告、力学性能试验报告及产品焊接试件工艺流转卡,均由质量部门统一汇总、归档......

2025-09-29

焊接残余应力可以从设计和工艺两方面控制。对于厚板多道焊焊缝,选择小的焊接参数进行多层多道焊,并控制道间和层间温度,能有效减小焊接残余应力。在焊接封闭环焊缝或其他刚性较大、自由度较小的焊缝时,可采取反变形措施,可以有效地控制焊接残余应力,如图5-11所示。......

2025-09-29

相关推荐