一是测量VIPER22A的5~8脚和1脚的300V电压,二是检测VIPER22A的电压和对地电阻,三是检查副电源稳压控制电路中的U3、Q808和负载电路控制系统是否发生严重短路故障。表4-20氩弧焊用钢焊丝的化学成分图6-6 TCL液晶彩电ON37A开关由于各种不锈钢焊接用的氩弧焊丝当前尚未产生,故暂以气体不锈钢焊丝代替,但其化学成分含量应选择比母材稍高一些为宜。“TIG”表示钨极氩弧焊用的焊丝,“R”表示用来焊接珠光体耐热钢的焊丝,“31”表示化学成分等级。......

2025-09-29

1.焊接参数检测

摩擦焊接参数大体上可以分为独立参数和非独立参数。独立参数可以单独设定和控制,主要包括主轴转速、摩擦压力、摩擦时间、顶锻压力、顶锻维持时间。所谓非独立参数,就是该参数需要由两个或两个以上的独立参数以及材料的性质所决定,主要包括摩擦焊扭矩、焊接温度、摩擦变形量、顶锻变形量等。

(1)摩擦开始信号的判定 连续驱动摩擦焊时,无论检测摩擦时间或检测摩擦变形量,都涉及摩擦开始时刻的判定问题。实际中应用的主要方法有功率极值判定法、压力判定法、主机电流比较法。功率极值判定法是以摩擦加热功率达到峰值的时刻作为摩擦时间的起点,需要注意的是,大面积工件摩擦焊时,在不稳定摩擦阶段存在功率的多峰值现象。压力判定法是当工件接触、开始摩擦时,作用在工件上的压力逐渐升高,以压力继电器动作的时刻作为摩擦时间的开始。主机电流比较法是工件摩擦开始后,以主机电流上升到某一给定值所对应的时刻作为摩擦计时的始点。这三类检测方法都可以通过硬件或软件实现开始信号的检测和判定。

(2)变形量的测量 变形量的测量比较简单,常采用电感式位移传感器(含差动式)、光栅位移传感器等。摩擦焊时,将传感器的输出信号输入到计算机中,取出对应于各阶段的特征值(如摩擦开始、顶锻开始、顶锻维持结束等时刻),将这些特征值作为计算相应阶段变形量的相对零点。

(3)主轴的转速和压力的测量 主轴转速测量常采用磁通感应式转速计、光电式转速计以及测速发电机等。压力测量通常采用压力表外,还采用电阻丝应变片和半导体应变片等。

(4)接头温度的测量 焊接温度测量一般采用热电偶或红外测温仪两种方法。采用热电偶可以测量摩擦焊工件的内部温度,为了解决工件在转动时的测量问题,可将布置在旋转工件上的热电偶通过补偿导线连接到引电器上,焊接时,引电器的内环随工件一起旋转,各输入端则始终与相应内环的输入端相连。应注意,测量前必须对热电偶的动特性进行标定,还应对测得的数据进行修正,才能得到真实的温度。这种测量方法的缺点是热惯性大,反应不够灵敏。红外测温属非接触测量,用于测量工件的表面温度场。光学探测器瞬间接受工件上某个部位的单元信息,扫描机构依次对工件进行二维扫描,接收系统按时间先后依次接受信号,经放大处理,变为一维时序视频信号送到显示器,与同步机构送来的同步信号合成后,显示出焊件图像和温度场的信息。

(5)摩擦扭矩的测量 摩擦扭矩综合反映了轴向压力、工件转速,界面温度、材质特性及其他们之间的相互影响,是连续驱动摩擦焊接的一个重要参数,该参数变化速度快、变化范围大。主要测量方法有电阻应变片法(将电阻应变片贴在工件上,好处是灵敏度高,不足之处是不适宜在生产现场使用,当主轴刚度大、被焊面积小且采用软规范时误差较大)、磁弹扭矩传感器法(利用铁磁材料受机械力作用时导磁性能发生变化的磁弹现象,测量误差较大)、轮辐射扭矩传感器法(测主电动机的输出扭矩,是一种近似测量法)和主电动机定子电压电流法。

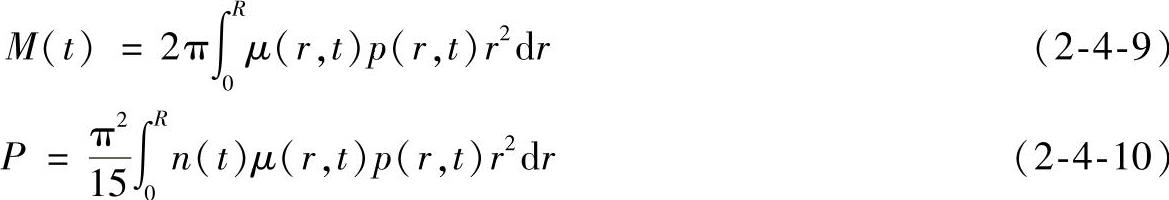

主电动机定子电压电流法缩写为VCMM(voltage and current of major motor),连续驱动摩擦焊时,摩擦扭矩M(t)和摩擦加热功率P分别为

式中 μ(r,t)——摩擦因数;

p(r,t)——摩擦压力;

R——工件半径;

r——工件摩擦表面某点到工件轴心的距离;

n(t)——摩擦转速。(https://www.chuimin.cn)

由于n(t)与r无关,所以

目前,可采用计算机实现主电动机定子电压和电流以及摩擦转速的实时同步检测,首先计算出主电动机的输入功率,再通过对摩擦焊接过程各种功率损耗的分析、计算,求出作用于摩擦焊接头的加热功率,根据式(2-4-11)求出摩擦焊过程的动态扭矩。

2.焊接参数的控制

当焊接材料、接头形式和焊接参数确定后,摩擦焊焊接接头的质量主要取决于焊接参数的稳定。因此,进行焊接过程控制时,主要是控制工艺过程和焊接参数,对于连续驱动摩擦焊,控制方法主要有以下6种。

(1)时间控制 主要是控制摩擦时间,可采用计算机的计数器或定时器进行控制。

(2)功率峰值控制 利用摩擦加热功率峰值到稳定值之间时间不变的原则进行控制,主要应用于碳钢和低合金钢的强规范(即转速较低、摩擦压力较大、摩擦时间短)焊接。实际上,由于加热功率的多峰值现象以及焊接参数的变化和工件表面状态的差异,都会引起功率峰值到稳定值的时间不同,因而,这种控制方法的应用受到限制。

(3)变形量控制 通常控制摩擦变形量,但为了克服由于工件表面状态和其他参数变化对这种控制方法带来的不利影响,还可同时对摩擦焊焊接时间进行监控。

(4)温度控制 主要通过对工件表面温度的非接触测量而进行相应的控制。

(5)变参数复合控制 该方法主要针对大截面工件的摩擦焊,其核心是不同阶段采用不同的控制方案。在一级摩擦阶段,同时进行时间控制和压力控制(时间和压力复合控制),在二级摩擦阶段同时进行变形量和变形速度控制(变形量和变形速度复合控制);在顶锻阶段同时进行压力控制和时间控制(时间和压力复合控制)。

(6)Mt控制 该方法是通过摩擦扭矩M对摩擦时间t的积分运算实现焊接过程能量的控制。具体方法是从功率达到最大值的t0时刻起计算摩擦热量,在摩擦热量达到Q0时的tn时刻停止摩擦加热过程而进入顶锻过程,从而实现焊接过程的能量控制。

3.摩擦焊过程的微计算机控制

目前的焊接设备,大多数具有计算机控制功能,可控制整个焊接过程,包括液压系统控制、摩擦开始点和焊接参数检测,以及焊接参数复合控制和参数记录、输出等,图2-4-8为压力和变形量复合控制流程框图。

相关文章

一是测量VIPER22A的5~8脚和1脚的300V电压,二是检测VIPER22A的电压和对地电阻,三是检查副电源稳压控制电路中的U3、Q808和负载电路控制系统是否发生严重短路故障。表4-20氩弧焊用钢焊丝的化学成分图6-6 TCL液晶彩电ON37A开关由于各种不锈钢焊接用的氩弧焊丝当前尚未产生,故暂以气体不锈钢焊丝代替,但其化学成分含量应选择比母材稍高一些为宜。“TIG”表示钨极氩弧焊用的焊丝,“R”表示用来焊接珠光体耐热钢的焊丝,“31”表示化学成分等级。......

2025-09-29

随着功率器件、微电子、计算机以及工业与其他科学技术的发展,焊接技术不断创新和发展。本书除介绍成熟或比较成熟的焊接技术外,将简单介绍焊接技术的新发展及其趋势。......

2025-09-29

GMAW焊接缺陷主要有气孔、飞溅、裂纹、咬边、未焊透、未熔合及焊缝成形不良等。焊接热输入过小时易产生冷裂纹,应当避免。低碳钢和低合金钢焊接时,过大的焊接速度及焊接电流均可能产生热裂纹。......

2025-09-29

多焊工焊接的容器,施焊产品焊接试件的焊工必须由检验部门指定。⑥试件焊缝应进行外观检查和无损检测,产品焊接试件无损检测不合格时,应按焊接返修控制程序的规定进行返修。7)产品焊接试件的试样由理化室保存,保存期按相关安全技术规范及产品标准的规定。8)产品焊接试件的外观检查报告、力学性能试验报告及产品焊接试件工艺流转卡,均由质量部门统一汇总、归档......

2025-09-29

焊接残余应力可以从设计和工艺两方面控制。对于厚板多道焊焊缝,选择小的焊接参数进行多层多道焊,并控制道间和层间温度,能有效减小焊接残余应力。在焊接封闭环焊缝或其他刚性较大、自由度较小的焊缝时,可采取反变形措施,可以有效地控制焊接残余应力,如图5-11所示。......

2025-09-29

2)由于参数的输入可能改变刀具的运动轨迹,故执行G10L52前应撤销固定循环、刀具补偿等模态指令。3)除非必要,建议在程序中不要改变与编程无关的CNC参数,以避免发生事故。......

2025-09-29

为了对比,采用了两组弹簧进行实验,其原长均为36mm,而刚度系数分别为根据上述仿真结果、优化设计出的2.4N/mm,和不满足设计要求的3N/mm。......

2025-09-29

相关推荐