基本偏差的数量将决定配合种类的数量。为了满足各种不同松紧程度的配合需要,国家标准对孔和轴分别规定了28种基本偏差。......

2025-09-29

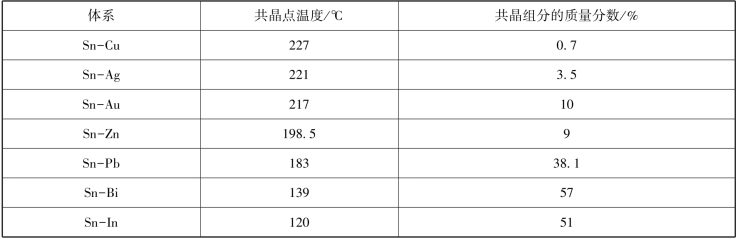

目前,几乎所有的共晶无铅焊料都是锡基的。其中,有一类特殊的共晶焊料是由锡(Sn)与贵金属组成,如金(Au)、银(Ag)和铜(Cu)。此外,也考虑了与锡组成共晶合金的其他元素,如铋(Bi)、铟(In)、锌(Zn)、锑(Sb)以及锗(Ge)。表格1.1对比了二元共晶无铅焊料和锡铅共晶焊料的熔点。由表中可明显看出,在Sn-Zn焊料的共晶温度(198.5℃)和Sn-Bi焊料的共晶温度(139℃)之间很大的温度范围内,没有已知的二元无铅焊料体系存在。

表1.1 二元共晶无铅焊料和锡铅共晶焊料

Zn价格便宜且很容易获得,但是它会迅速形成一层稳定的氧化膜,导致波峰焊过程中出现大量残渣,更糟糕的是,由于这层致密氧化膜的存在,这种焊料的润湿性很差,因此,焊接时需要特殊的气体环境。在所有的共晶无铅焊料里,Sn-Zn共晶焊料的熔点最接近Sn-Pb的熔点,所以它受到了广泛关注,尤其在日本。Bi具有非常好的润湿性,因此Sn-Bi共晶焊料被应用于针通孔插装技术中,这在下一节会介绍。由于Bi主要来源于提炼金属Pb时的副产物,Pb被限制使用后,Bi的来源会大大减少,因此其应用也会受到影响。Sb已被联合国环境保护部门认定为有害金属元素。Ge由于其反应特性,也被作为微合金化元素应用于多组分焊料合金中。In由于非常稀缺且价格昂贵而无法被广泛使用,此外,它还非常容易形成氧化物。

与锡铅共晶焊料相比,Sn和贵金属组成的共晶焊料有一个普遍的特点,即熔点高且Sn的含量很高,因此相应的回流焊温度会比锡铅共晶焊料高大约40℃。这可能会增大Cu和镍(Ni)在熔融焊料中的溶解速率和溶解量以及与Cu或Ni凸点下金属化层形成金属间化合物(Intermetallic Compound,IMC)的速度。如果考虑到表面能和界面能,那么这些无铅焊料的表面能高于锡铅焊料,因此,它们在铜的表面形成较大的润湿角度,为35°~40°。

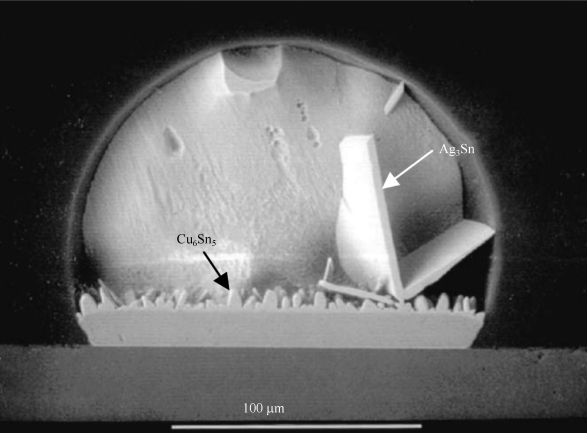

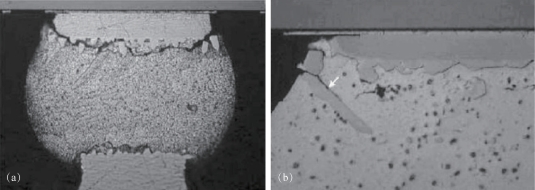

从微观结构来看,由于无铅焊料中Sn含量很高,因而其微观组织表现为Sn和金属间化合物的混合体,这与SnPb共晶焊料中不含金属间化合物的组织特征不同金属Sn具有体心立方结构并且倾向于以孪生的形式发生变形,其力学性能具有各向异性,同时Sn的导电性也具有各向异性,因而这类高Sn含量的无铅共晶焊料的力学性能和导电性都具有各向异性,其金属间化合物(特别是Ag3Sn)的分布可能会导致非均匀微观结构的形成。在Sn-Ag共晶焊料接头截面照片中,Ag3 Sn呈现出长针状晶体形貌。但经过深腐蚀将焊料主体去除后,Ag3 Sn就变成了层片状形态,如图1.1所示。如果这种粗大片层状Ag3 Sn在高应力区形成,如焊料凸点的边角处,则裂纹可能会在Ag3 Sn与焊料的界面处萌生并且沿着界面扩展,导致图1.2所示的断裂失效。为了避免这种大片状金属间化合物的形成,焊料中Ag的质量分数必须小于3%,低于表1.1中给出的3.5%。对于Sn-Cu共晶焊料来说,仅含有质量分数为0.7%的Cu,所以焊料几乎是由纯Sn组成。此外,锡须[3-5]、锡瘟[6]、锡鸣[7]现象也值得注意。如果采用电镀工艺制备焊料时,焊料组分的含量控制很难将误差控制在1%以内。以Au-Sn焊料为例,AuSn4的生成意味着一个Au原子会吸引四个Sn原子,因此,少量的Au可以形成大量的金属间化合物,这也是Au的质量分数超过5%的焊料形成低温脆性接头的根本原因。

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图1.1 Sn-Ag-Cu焊料接头中板条状Ag3Sn的SEM照片

图1.2 Sn-Ag-Cu焊料接头中边角处裂缝的SEM照片

大多数三组元以及更多组元的焊料主要是基于Sn-Ag、Sn-Cu、Sn-Zn和Sn-Bi二元共晶焊料发展而来的。其中,最有应用前景的是Sn-Ag-Cu三元共晶焊料。Sn-Ag-Cu三元共晶合金焊料能与Cu形成良好的接头,同时其热力学性能优于传统的Sn-Pb焊料。Sn-Ag-Cu的共晶温度约为217℃,但关于它的共晶组分一直存在争议。根据金相实验分析、差示扫描量热仪分析以及差热分析结果,Sn-Ag-Cu共晶组分约为质量分数为3.5%±0.3%的银、0.9%±0.2%的铜以及余量的锡[8-10]。如图1.3所示,这些数据被标记到了热力学相图上,计算出的平衡态共晶成分点是Sn-3.38Ag-0.84Cu。精确确定共晶成分点不仅是一个学术兴趣,而且在实际应用上也是非常重要的问题。由于熔点较高,其回流温度也会比锡铅共晶焊料高,Sn-Ag-Cu共晶焊料的回流温度大约是240℃。这是一个制造问题,因为生产中所用的聚合物基板具有较低的玻璃化转变温度,同时焊膏中的助焊剂在较高温下焊接时具有高蒸发率。由于无铅焊料助焊剂的化学成分还没有被优化,相比于锡铅共晶焊膏,无铅焊料的焊膏在回流过程中会在焊料接头处产生更多的残余孔洞,这些孔洞会向焊料与焊盘界面处迁移,从而带来可靠性问题。

图1.3 Sn-Ag-Cu共晶点附近的三元共晶相图

铜和镍的薄膜均被广泛应用于芯片上凸点下的金属化层(Under-bump Metallization,UBM)中,但在回流焊过程中它们会与熔融焊料反应从而被溶解,导致金属间化合物层的剥落,这个严重的可靠性问题将在1.4.2节中介绍。因此,当与薄膜凸点下金属化层一起使用时,共晶成分的焊料并非是最理想的。为了减小金属化层的溶解,焊料必须含有过饱和的Cu或Ni,约1%。所以,推荐的Sn-Ag-Cu焊料成分大约是Sn-3Ag-3Cu。虽然这偏离了共晶的成分点,造成没有一个确定的熔点,但这对焊料熔化温度的影响非常小,在工业生产中可以忽略不计。

相关文章

生产方法是通过T型机头,将熔融薄膜挤出向下流延至冷却辊表面,冷却定型后,经牵引、切边和卷取,即制得单层流延膜。流延膜生产有以下特点。目前流行的五层共挤流延乳制品、饮料包装片材的组合形式是PP/PE/EVA/EVOH/HIPS或者是PP/PE/EVA/PODC/HIPS。聚丙烯挤出流延薄膜生产要求树脂流动性好,一般选用挤出级聚丙烯,熔体流动速率为10~12g/10min的树脂。辊的表面要抛光镀硬铬达到镜面级,以保证流延膜表面透明光亮。......

2025-09-29

机器视觉系统在工业上的应用是以提高生产的柔性和自动化程度为目的。机器视觉系统由获取图像信息的图像测量子系统与决策分类或跟踪对象的控制子系统两部分组成。典型的机器视觉系统硬件结构如图5-42所示。2)机器视觉软件作为机器视觉系统的重要组成部分,机器视觉软件主要通过对图像的分析和处理,实现对待测目标特定参数的检测和识别。......

2025-09-29

驱动系统的工程工具适用于所有西门子的驱动系统,其功能包括数据管理、网络通信、工程调试、故障诊断,应用Drive ES也可以完成MASTERDRIVES系列驱动器的调试及故障诊断等。目前,只有SIEMENS拥有Drive ES这样的集成式的调试工程工具。表6-9 DriveES的应用注:√表示选择。Drive ES Basic的功能包括“配置驱动器HW Config”和“查找路径Routing”。利用具有集成的功能Drive ES Graphic,可以进行功能配置与在线测试。利用Drive ES SIMATIC可以快速建立新工程。......

2025-09-29

自20世纪70年代变频器问世以来,经过近半个世纪的研究,变频技术从晶闸管发展到今天的大功率晶体管和耐高压大功率晶体管,控制技术也发展到今天的矢量控制和直接转矩控制,且已全数字化,其机械特性硬度能满足具有一定硬性负载的调速要求。此后的20多年中,电力电子技术和微电子技术以惊人的速度向前发展,变频调速传动技术也随之取得了日新月异的进步。......

2025-09-29

生产过程中,可能需要在HMI中用不同的图形指示不同的含义。在“图形列表”编辑器中创建图形列表,将变量的值分配给各个图形。在图形IO域中组态图形列表与变量的连接。......

2025-09-29

径向柱塞泵的柱塞轴线与传动轴的轴线垂直。沿转子的半径方向均匀分布有若干柱塞孔,柱塞可在其中灵活滑动。沿水平方向移动定子,改变偏心距e 的大小,便可改变柱塞的行程,从而改变密封容积变化的大小,达到改变泵的输出流量的目的。若改变偏心距的偏移方向,则泵的输油方向也随之改变,即成为双向的变量径向柱塞泵。径向柱塞泵由于柱塞孔按径向排列,造成径向尺寸大,结构较复杂。柱塞和定子间不用机械联接装置时,自吸能力差。......

2025-09-29

相关推荐