【摘要】:当Sn的质量分数超过60%时,可以看成是Sn-Cu6Sn5二元共晶合金。表3-4-3为Sn-0.7Cu钎料合金和Sn-37Pb钎料合金物理性能比较。这也和图3-4-22的试验结果相符,Sn-0.7Cu钎料的抗蠕变能力大于或等于Sn-37Pb钎料,低于Sn-3.5Ag和Sn-3.9Ag-0.7Cu钎料,而Sn-3.5Ag钎料抗蠕变的能力接近或小于Sn-3.9Ag-0.7Cu钎料。目前Sn-0.7Cu钎料已广泛应用于波峰焊,成为Sn-37Pb钎料的替代品。

1.Sn-Cu无铅钎料合金

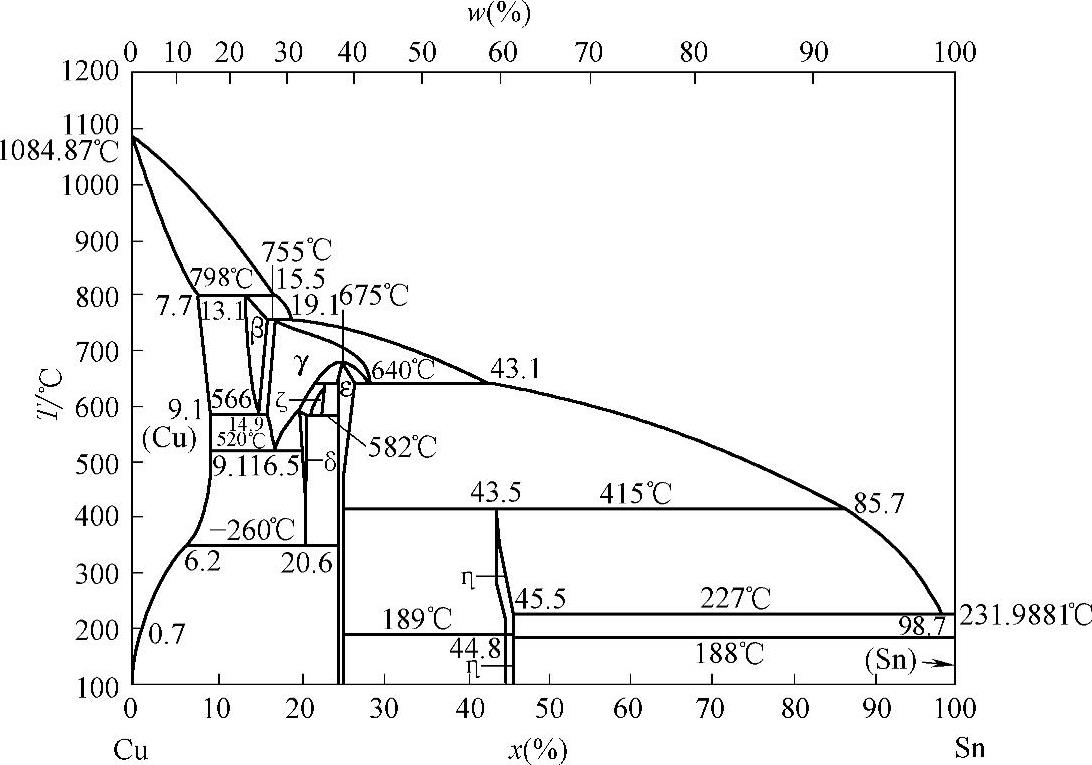

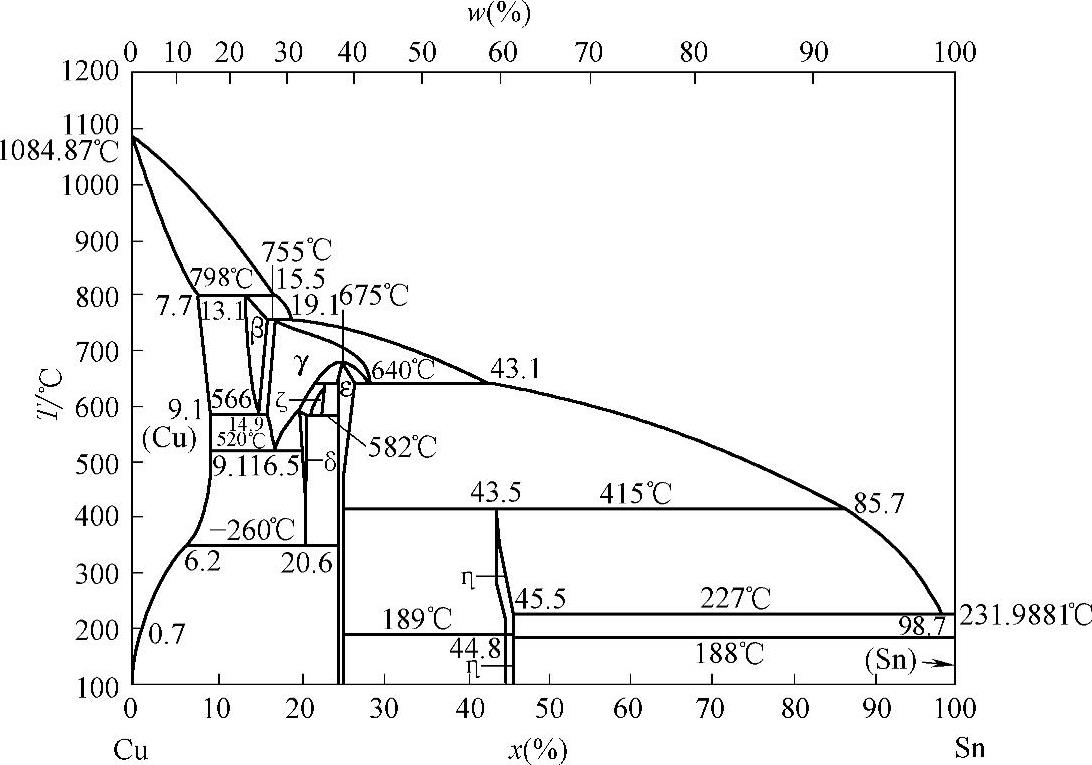

Sn-Cu二元合金相图如图3-4-26所示,在靠近Cu的一侧形成许多金属间化合物。当Sn的质量分数超过60%时,可以看成是Sn-Cu6Sn5二元共晶合金。其共晶成分含铜的质量分数为0.7%,共晶温度为227℃,共晶转变为L→Sn+η(Cu6Sn5)。

图3-4-26 Sn-Cu二元相图

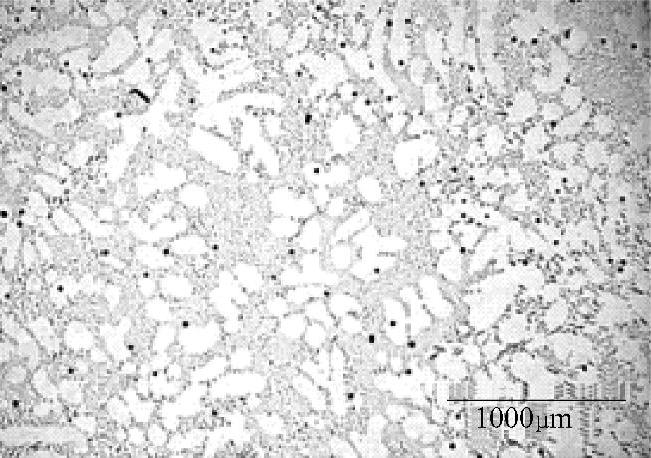

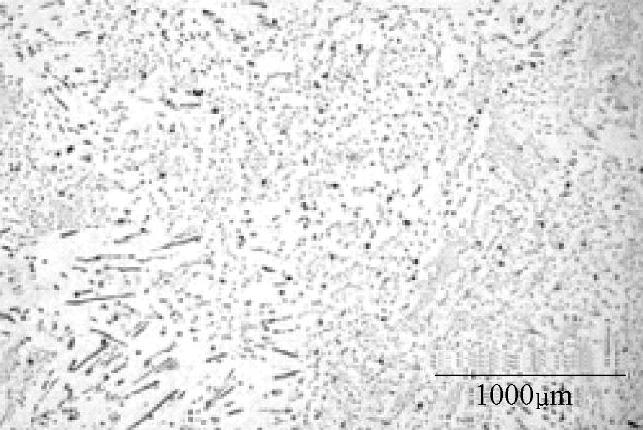

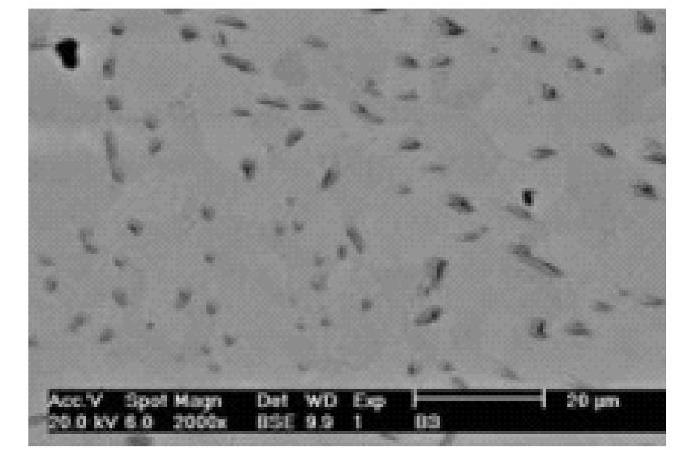

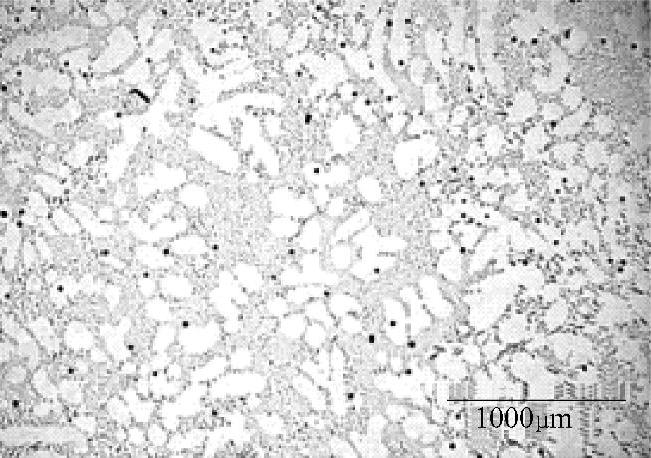

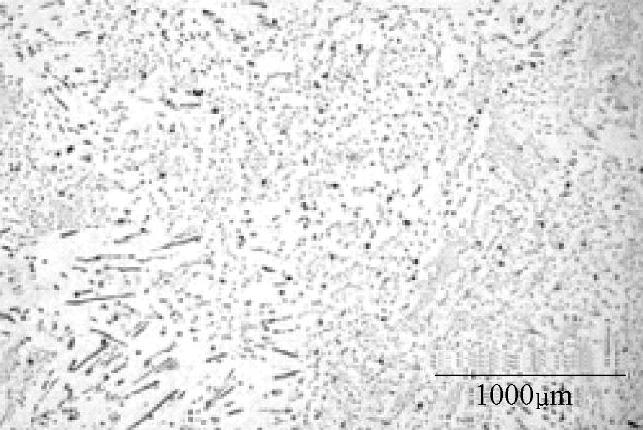

Sn-0.7Cu钎料合金的显微组织如图3-4-27所示,由β-Sn初晶和包围着初晶的β-Sn+η(Cu6Sn5)组织组成,这是由于锡在冷却过程中存在过冷度造成的。在共晶温度下,Cu在Sn中的最大固溶度约为0.01%(质量分数),中间相η相中Sn的摩尔分数约为45%,具有六边形的超点阵结构,其体积分数约占共晶组织的1.7%。η相在高温下不稳定,如在100℃保温几十小时就会转变为粗大的Cu6Sn5颗粒,因此Sn-0.7Cu钎料合金的高温力学性能(蠕变、热疲劳)较差,但好于Sn-37Pb钎料。另一方面,由于Sn-0.7Cu的熔化温度较高,不适宜于回流焊,但由于不含贵金属,材料成本较低,现已大量用于波峰焊的板级组装。

表3-4-3为Sn-0.7Cu钎料合金和Sn-37Pb钎料合金物理性能比较。可以看出,在主要无铅钎料中,Sn-0.7Cu钎料的熔化温度最高,和Sn-37Pb钎料相比,电导率较低,密度较小,表面张力和Sn-3.5Ag相似。

图3-4-27 Sn-0.7Cu钎料合金显微组织

表3-4-3 Sn-0.7Cu钎料合金和Sn-37Pb钎料合金物理性能比较

表3-4-4为Sn-0.7Cu钎料合金和Sn-37Pb钎料合金力学性能比较。可以看出,Sn-0.7Cu钎料的抗拉强度较低,仅为Sn-37Pb钎料的50%,但伸长率较高,较Sn-37Pb钎料提高了45%,抗剪强度与Sn-37Pb钎料相当,但比Sn-3.5Ag钎料低,硬度两者相当。

表3-4-4 Sn-0.7Cu钎料合金和Sn-37Pb钎料合金力学性能比较

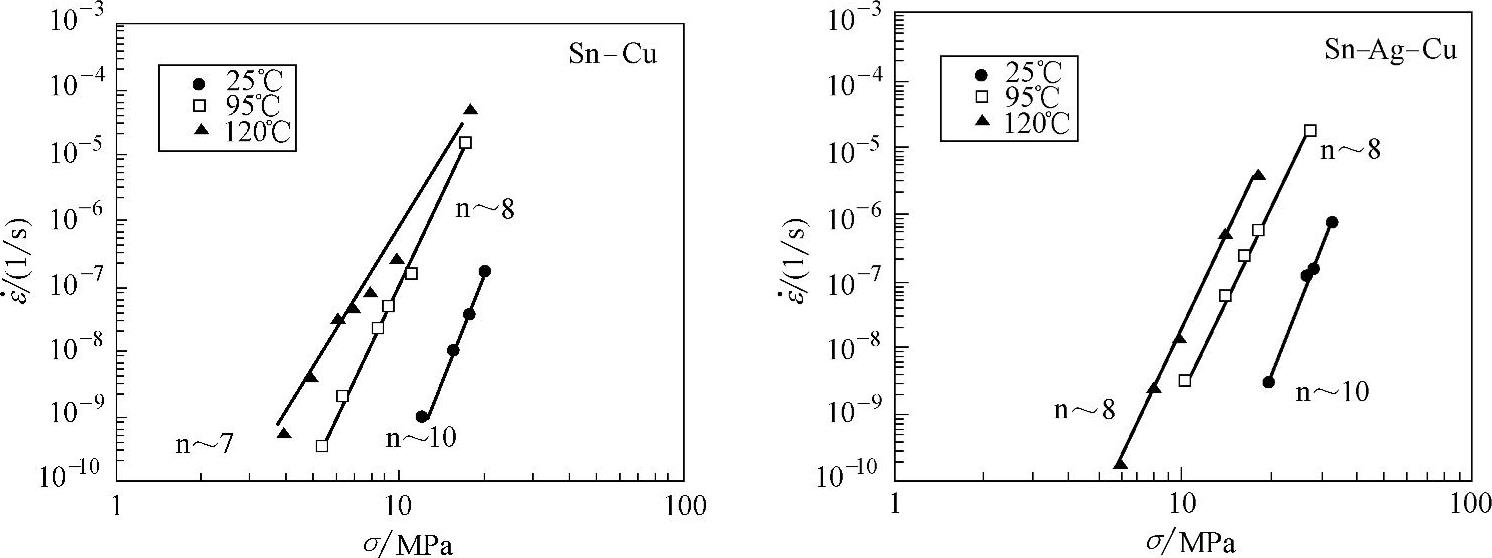

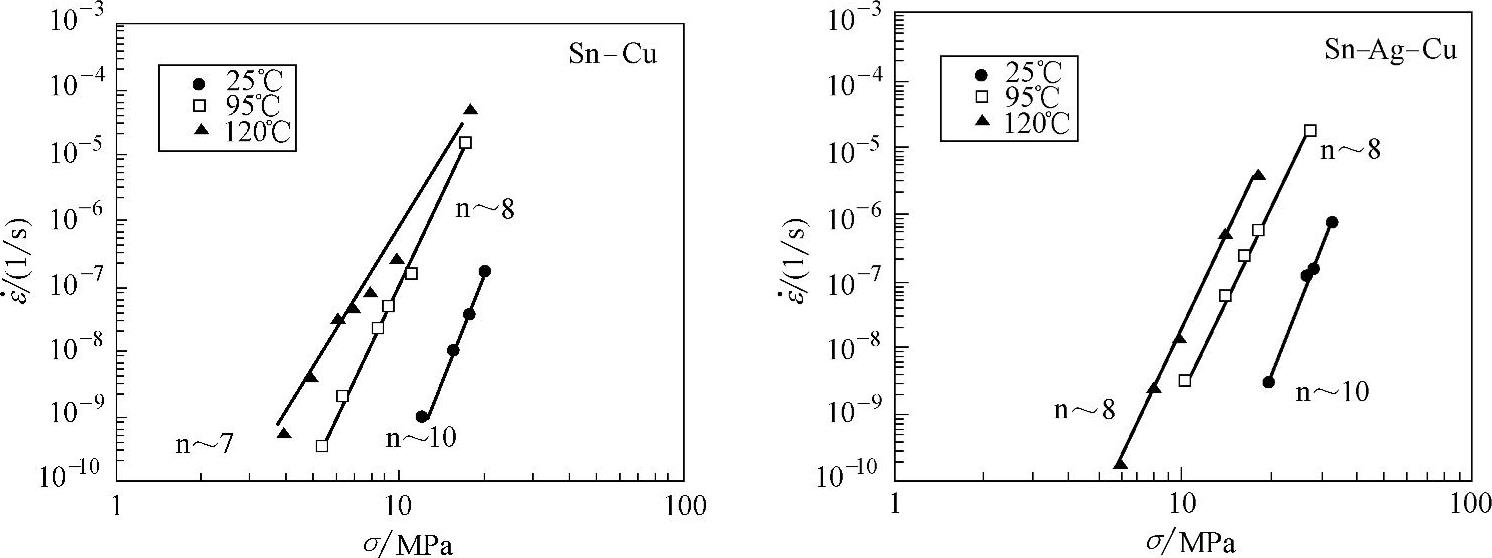

图3-4-28所示为Sn-0.7Cu、Sn-3.9Ag-0.7Cu钎料在不同温度下的稳态蠕变速率比较。可以看出,室温时两者的蠕变应力指数相同,但Sn-0.7Cu的稳态蠕变速率较大,这是由于在Sn-0.7Cu钎料中的第二相质点数量较少,对蠕变时位错的运动阻力较小所致。在高温时(120℃),Sn-0.7Cu钎料的稳态蠕变速率增加更快,如在蠕变应力为10MPa时,Sn-0.7Cu钎料和Sn-3.9Ag-0.7Cu钎料的稳态蠕变速率大约分别为5×10-7、1.2×10-8,相差一个数量级以上,这和η相的高温不稳定,

图3-4-28 Sn-0.7Cu、Sn-3.9Ag-0.7Cu钎料在不同温度下的稳态蠕变速率比较

要长大粗化有关。这也和图3-4-22的试验结果相符,Sn-0.7Cu钎料的抗蠕变能力大于或等于Sn-37Pb钎料,低于Sn-3.5Ag和Sn-3.9Ag-0.7Cu钎料,而Sn-3.5Ag钎料抗蠕变的能力接近或小于Sn-3.9Ag-0.7Cu钎料。

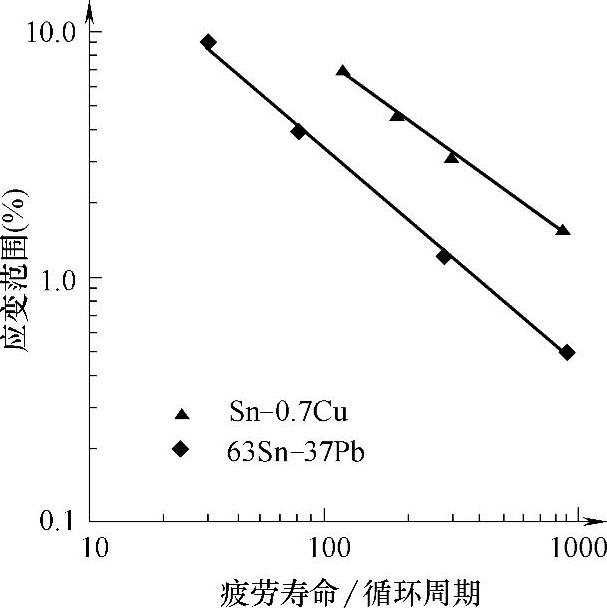

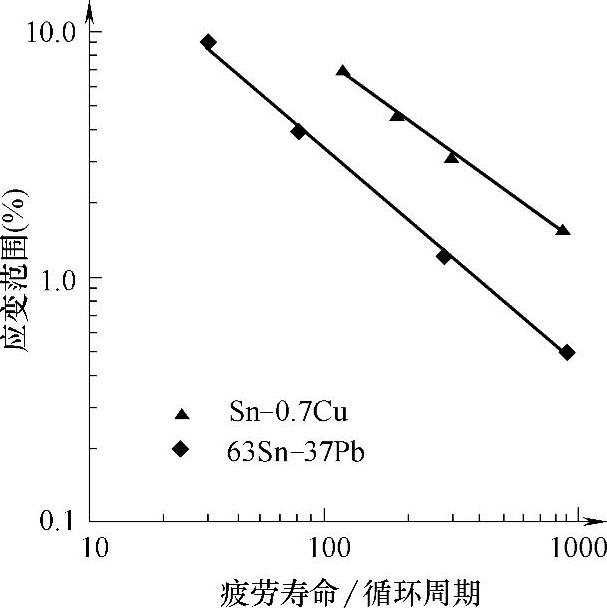

John等对Sn-0.7Cu、63Sn-37Pb钎料在低循环应变条件下的疲劳寿命进行了比较研究。从图3-4-29、图3-4-30可以看出,在所有的低周应变频率范围(10-3~1Hz)及所研究的温度区间(298~398K)内,Sn-0.7Cu钎料的疲劳寿命均高于Sn-37Pb钎料,说明Sn-0.7Cu钎料比Sn-37Pb钎料有更好的抗疲劳性能。

图3-4-29 Sn-0.7Cu、63Sn-37Pb钎料的疲劳寿命比较(1Hz、298K)

图3-4-30 Sn-0.7Cu、63Sn-37Pb钎料的疲劳寿命比较(10-3Hz、398K)

他们同时还研究了低周循环应变频率、试验温度对Sn-0.7Cu钎料疲劳寿命的影响,如图3-4-31、图3-4-32所示。结果表明:随着应变循环频率的增加,疲劳寿命增加;随着温度的增加,疲劳寿命降低。

图3-4-31 频率对Sn-0.7Cu钎料疲劳寿命的影响(298K)

图3-4-32 温度对Sn-0.7Cu钎料疲劳寿命的影响(1Hz)

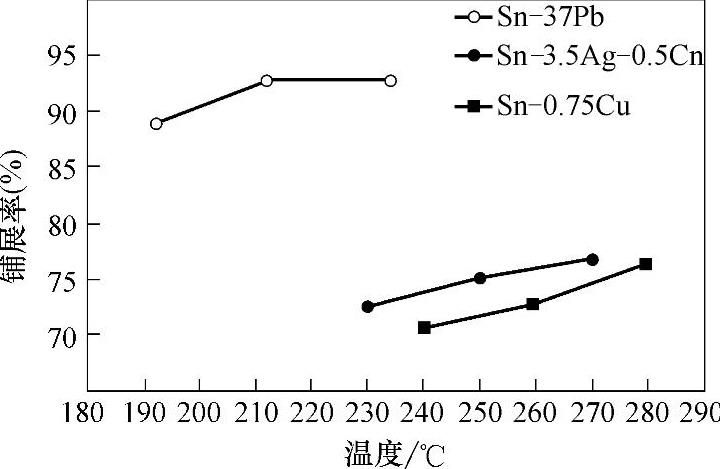

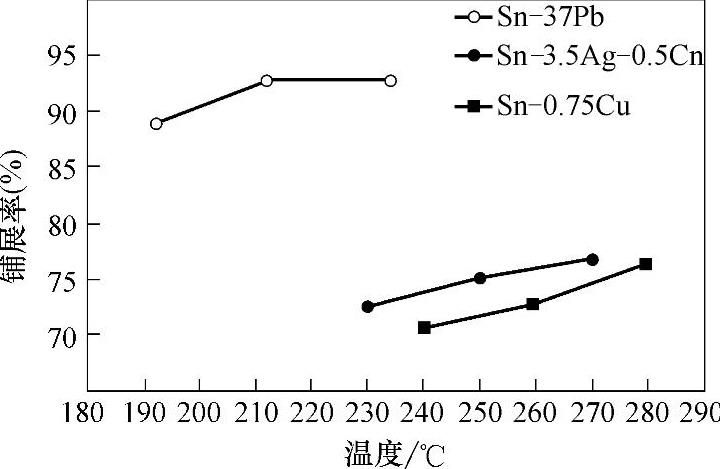

图3-4-33所示为几种无铅钎料在不同温度条件下和Sn-37Pb钎料的润湿铺展性能的比较。从图可知,所有无铅钎料的润湿铺展率均小于Sn-37Pb钎料。一般来说,Sn-0.7Cu钎料的外观质量较差,这需要有相适应的钎剂配合,才能得到好的润湿铺展及良好的外观质量。目前Sn-0.7Cu钎料已广泛应用于波峰焊,成为Sn-37Pb钎料的替代品。

图3-4-33 钎料合金的铺展性能比较

2.Sn-Cu-Ni无铅钎料合金

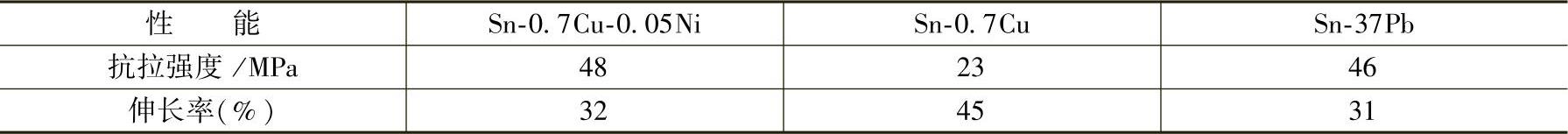

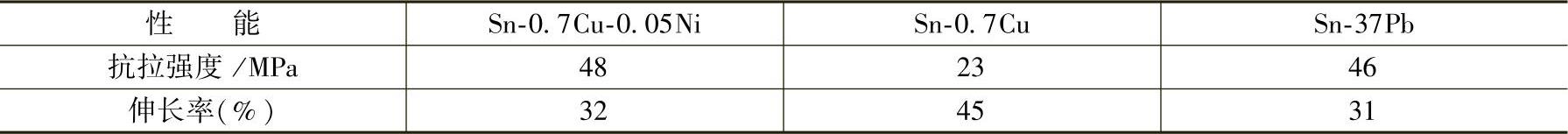

Sn-0.7Cu钎焊合金虽然已在无铅波峰焊中得以广泛应用,但由于润湿性较差、强度较低、焊点成形不好等不足,人们一直在寻求通过添加第三合金元素来改善Sn-0.7Cu钎料的性能,因此Sn-0.7Cu-0.05Ni钎料合金引起了人们的重视。表3-4-5为Sn-0.7Cu-0.05Ni钎料合金和Sn-0.7Cu、Sn-37Pb钎料合金的力学性能和比较,可以看出,通过在Sn-0.7Cu钎料中添加质量分数为0.05%的Ni,就可提高其强度,但伸长率有所下降,其力学性能和Sn-37Pb钎料基本相同。

表3-4-5 Sn-0.7Cu-0.05Ni钎料合金力学性能比较

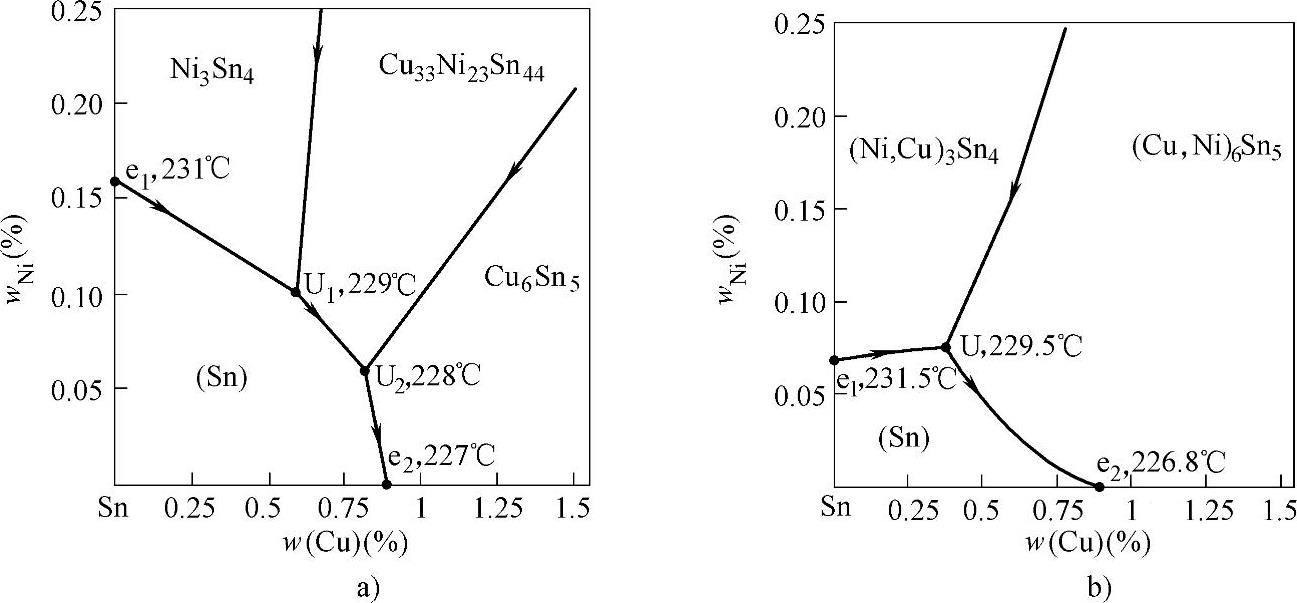

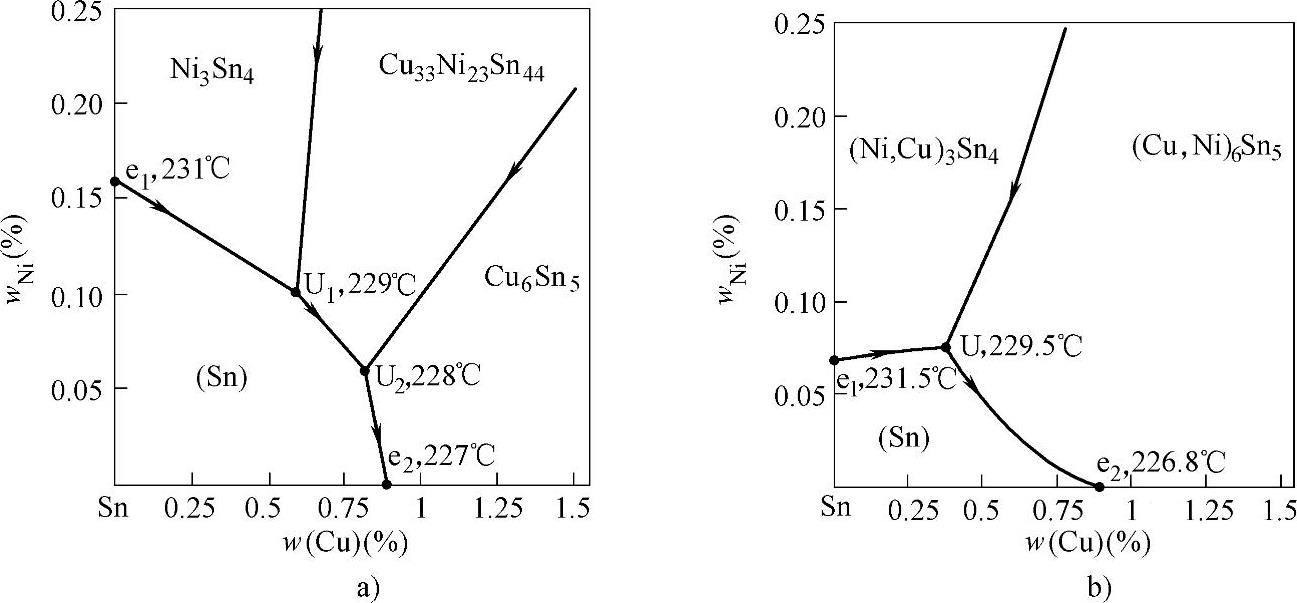

Snugovsky和Vuorinen分别采用DSC和相图计算的方法得出了Sn-Cu-Ni合金三元相图(图3-4-34)。从图3-4-34可以看出,其共晶成分基本可以确定为Cu的质量分数在0.5%~0.8%范围之间,Ni的质量分数在0.05%附近,共晶温度为228~229℃,共晶转变为L→β-Sn+(Ni,Cu)3 Sn4+(Cu,Ni)6 Sn5。

图3-4-34 Sn-Cu-Ni三元相图

a)实测 b)计算

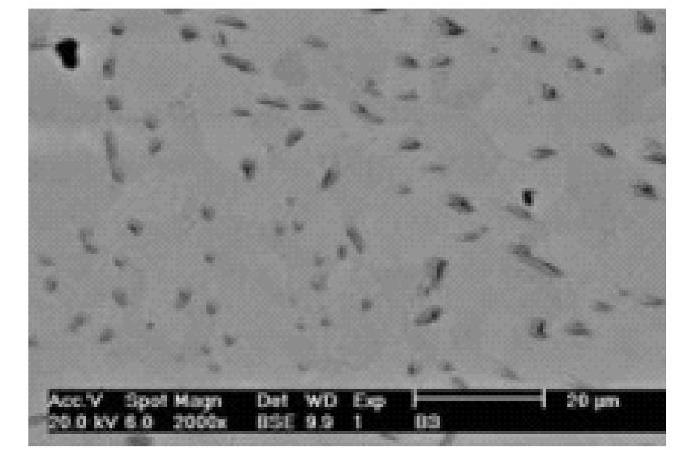

Sn-0.7Cu-0.05Ni合金的显微组织如图3-4-35所示,可见,初生β-Sn组织得以细化,并且整体的显微组织都比Sn-0.7Cu合金细化,共晶组织由β-Sn和细微颗粒状的(Cu,Ni)6Sn5组成,没有发现(Ni,Cu)3Sn4相(图3-4-36)。由于Ni溶入Cu6Sn5相,形成了(Cu,Ni)6Sn5相,而(Cu,Ni)6Sn5相其实就是Ni固溶于Cu6Sn5相形成的,其最大固溶度为9%(摩尔分数),此时的(Cu,Ni)6Sn5相最稳定,并且(Cu,Ni)6Sn5相的硬度高于Cu6Sn5相,对合金的强化效果更好,因此加入少量的Ni,将明显提高Sn-0.7Cu合金的强度。

图3-4-35 Sn-0.7Cu-0.05Ni合金显微组织

图3-4-36 Sn-0.7Cu-0.05Ni合金共晶组织

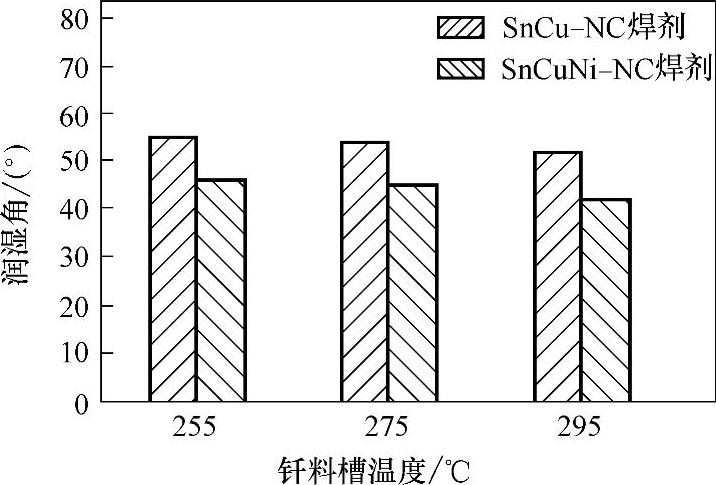

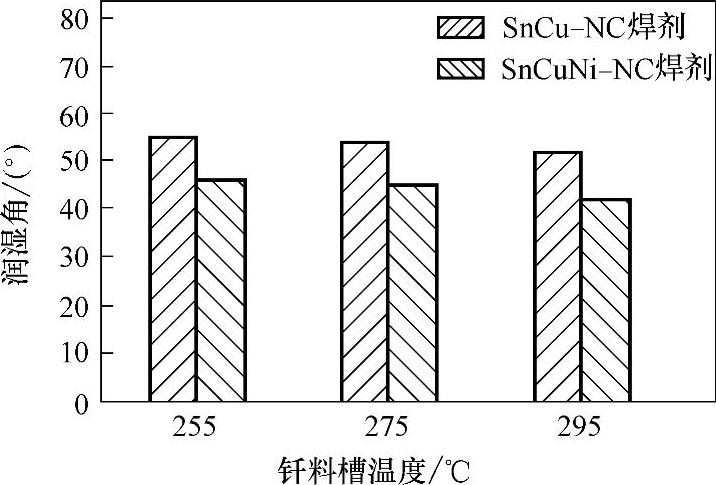

Rizvi等比较研究了Sn-0.7Cu-0.3Ni钎料和Sn-0.7Cu钎料在Cu母材的润湿特性,如图3-4-37、图3-4-38所示。结果表明:无论在什么样的钎焊温度,也无论采用什么样的钎剂,Sn-0.7Cu-0.3Ni钎料的最大润湿力大于Sn-0.7Cu钎料,润湿角小于Sn-0.7Cu钎料。说明微量Ni的添加,提高了Sn-0.7Cu-0.3Ni钎料的润湿性。

图3-4-37 Sn-0.7Cu-0.3Ni钎料、Sn-0.7Cu钎料最大润湿力比较

图3-4-38 Sn-0.7Cu-0.3Ni钎料、Sn-0.7Cu钎料润湿角比较

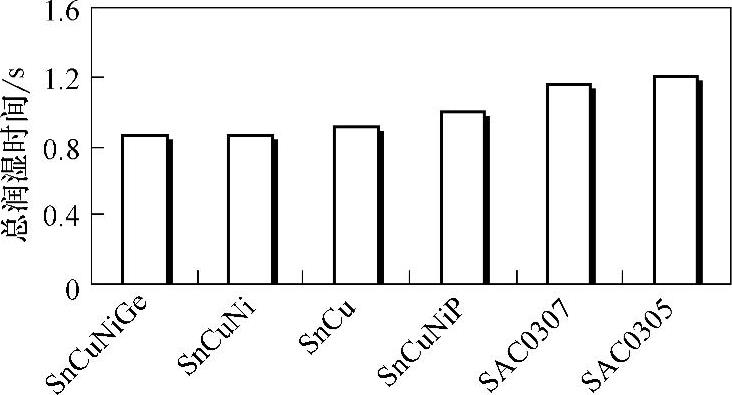

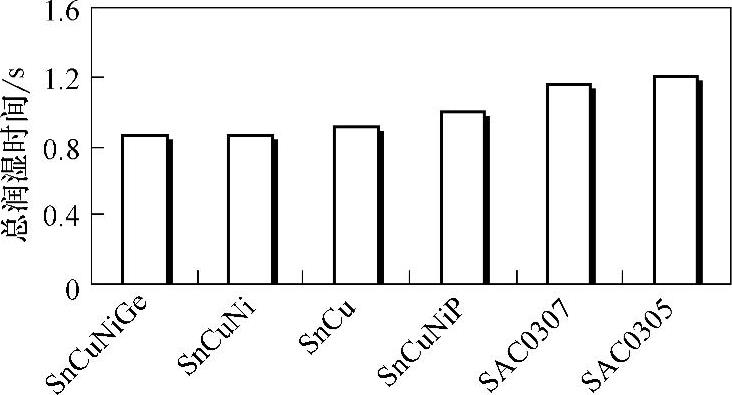

图3-4-39所示为几种无铅钎料达到2/3最大润湿力的润湿时间比较。结果表明:SnCuNi合金的润湿时间最短,当在SnCuNi合金中添加微量的Ge时,SnCuNi合金的润湿时间进一步减少,加微量P时润湿时间却增加。

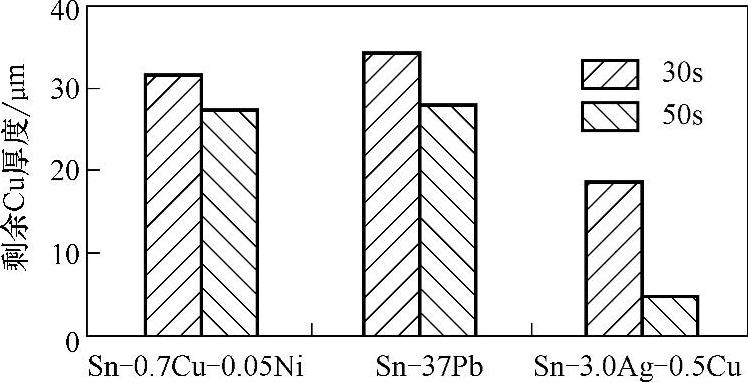

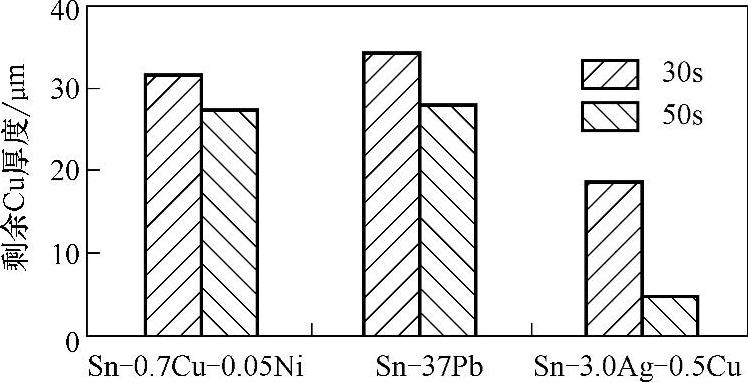

图3-4-40为采用润湿平衡法测试的Sn-0.7Cu-0.05Ni钎料和其他两种钎料对Cu的溶解速率比较(温度为300℃,钎剂为RMA)。可以看出,Sn-0.7Cu-0.05Ni钎料和Sn-37Pb溶解Cu的能力差不多,但Sn-3.0Ag-0.5Cu在这样的温度条件下,溶解速度是非常快的。也有资料表明,在波峰焊的温度(250~260℃)条件下,Sn-0.7Cu-0.05Ni钎料的溶解速率大幅低于Sn-0.7Cu钎料。

图3-4-39 几种无铅钎料的润湿时间比较

图3-4-40 Sn-0.7Cu-0.05Ni钎料的溶解速率比较

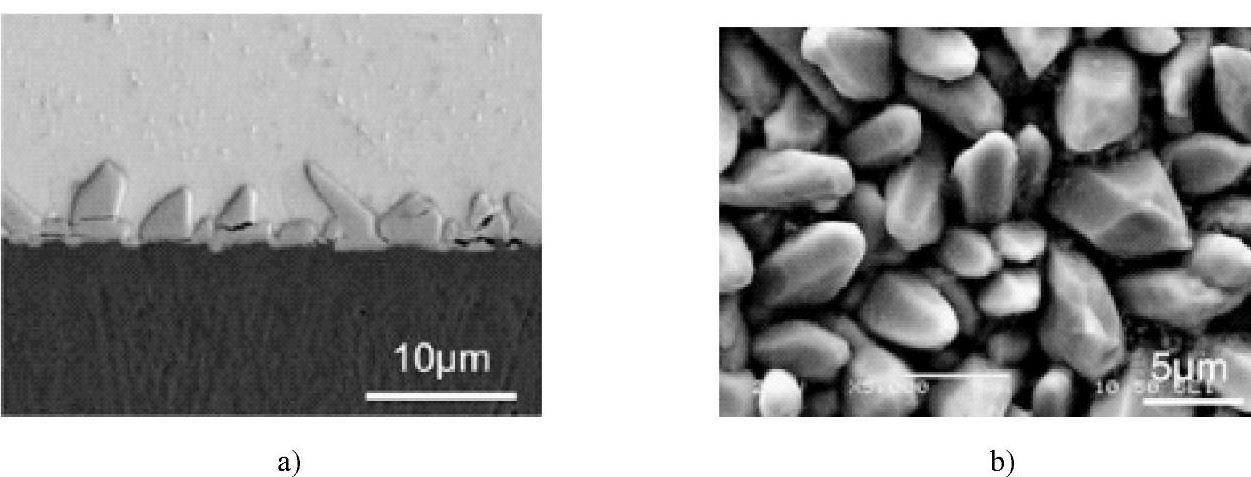

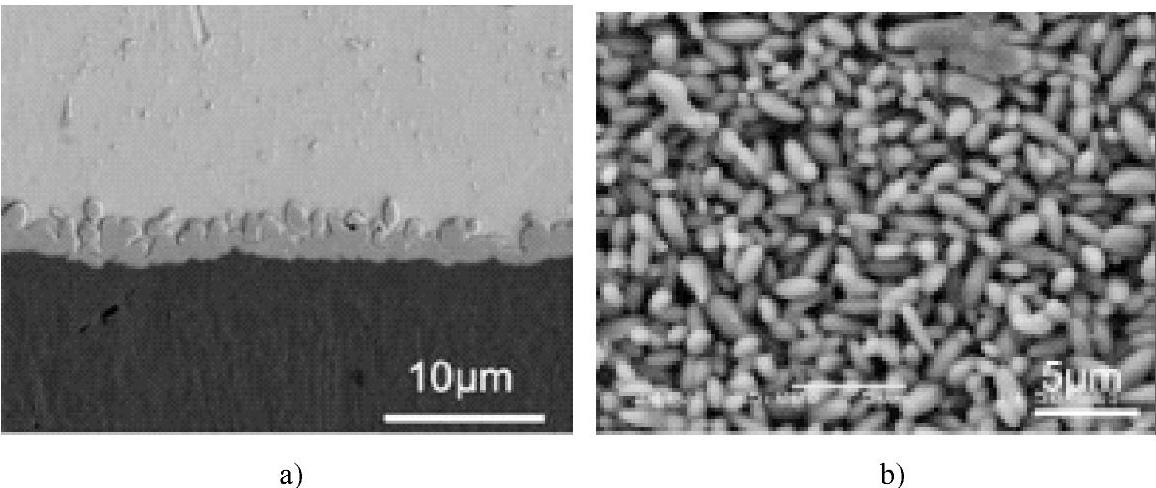

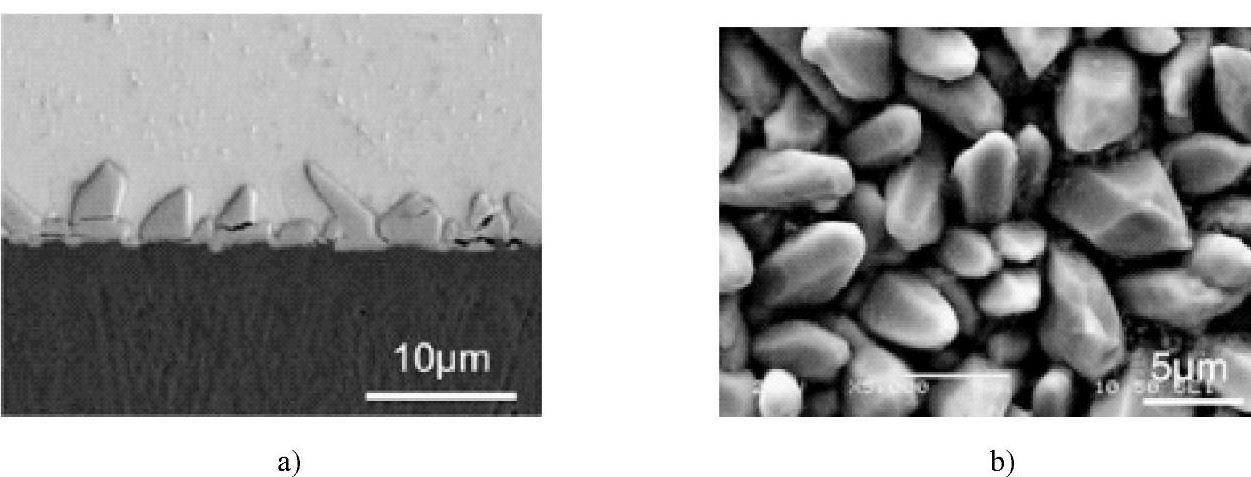

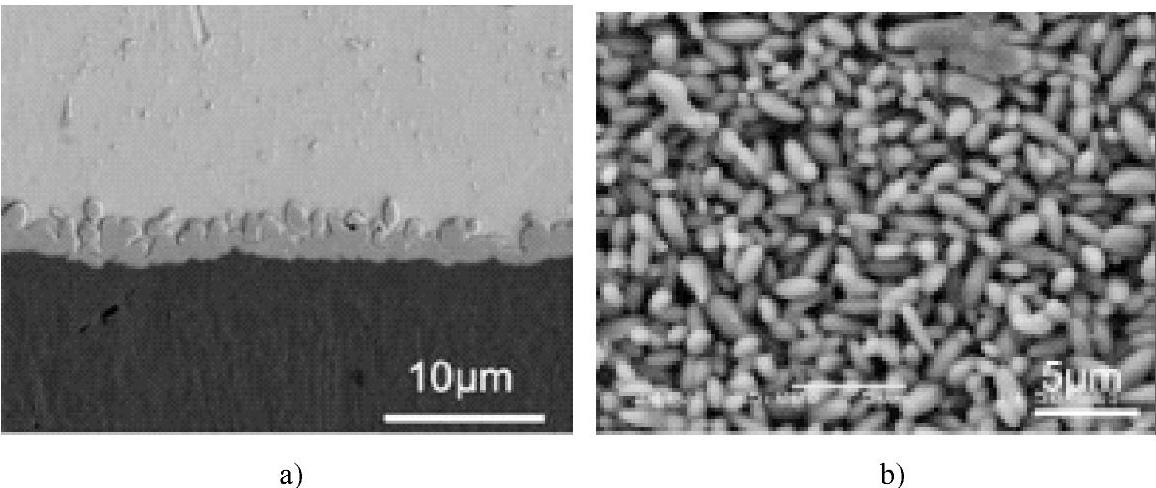

与Sn-0.7Cu钎料相比,当用Sn-0.7Cu-0.05Ni钎料钎焊Cu时的界面金属间化合物IMC不同,因此有必要对界面IMC在钎焊及焊后时效的生长规律进行研究。图3-4-41、图3-4-42清楚表明了

图3-4-41 Sn-0.7Cu BGA(球栅阵列)焊球2次回流时的界面形貌(250℃)

a)界面形貌 b)IMC形貌

界面和IMC的形貌。可以看出,在Sn-0.7Cu钎料加微量的Ni,回流焊后的界面比较平滑,界面IMC晶粒比较细小。EDX能谱分析表明:Sn-0.7Cu-0.05Ni/Cu界面反应时的IMC为(Cu,Ni)6Sn5相。说明(Cu,Ni)6Sn5相形核相对容易,长大的趋势也比Cu6Sn5相小,并且高温下较为稳定。

图3-4-42 Sn-0.7Cu-0.05Ni BGA焊球2次回流时的界面形貌(250℃)

a)界面形貌 b)IMC形貌

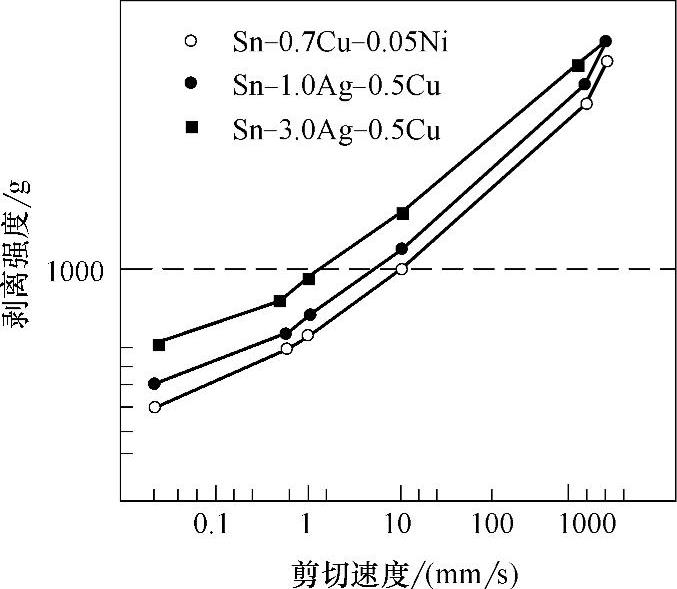

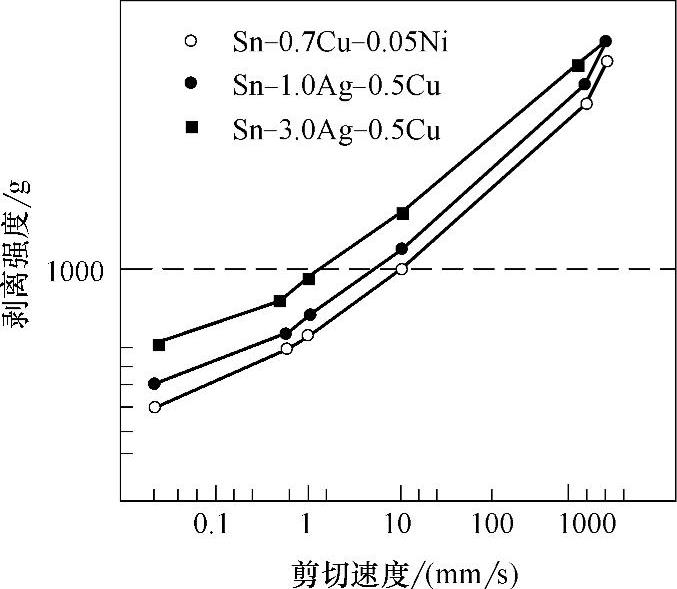

Nishikawa研究了在150℃时效时界面IMC的生长动力学,如图3-4-43所示。可以看出,在Sn-0.7Cu钎料合金中添加质量分数为0.05%的Ni,可以明显阻止界面IMC的生长。图3-4-44所示为BGA球在回流焊条件下的剥离强度随剪切速度的变化。可以看出,整体上说,Sn-0.7Cu-0.05Ni焊球的剥离强度低于含Ag的焊球,随着剪切速度的增加,其差值逐渐减小,说明Sn-0.7Cu-0.05Ni钎料合金抗跌落的性能相对优异。

图3-4-43 150℃时效时Sn-0.7Cu-0.05Ni和Sn-0.7Cu/Cu反应界面厚度比较

图3-4-44 剪切速度对BGA焊点剥离强度的影响

Sn-0.7Cu-0.05Ni钎料合金由于流动性好,焊点表面质量优良,成本低,焊点力学性能较好,越来越多地引起人们的研究兴趣,并逐渐地应用于波峰焊的板级组装工艺中。

相关推荐