如松香在285℃将分解、碳化,失去钎剂的作用。一般希望钎剂具有不小于100℃的热稳定温度范围。活性温度范围 在活性温度范围,钎剂去除氧化物的能力最强,超出活性温度范围,钎剂将失去作用。一般来说,钎剂的活性温度范围低于钎料熔化温度10~30℃,活性温度范围上限要高于钎料的熔化温度,因此在钎焊温度下,钎剂都处于活性状态。......

2025-09-29

1.无铅回流焊工艺方法

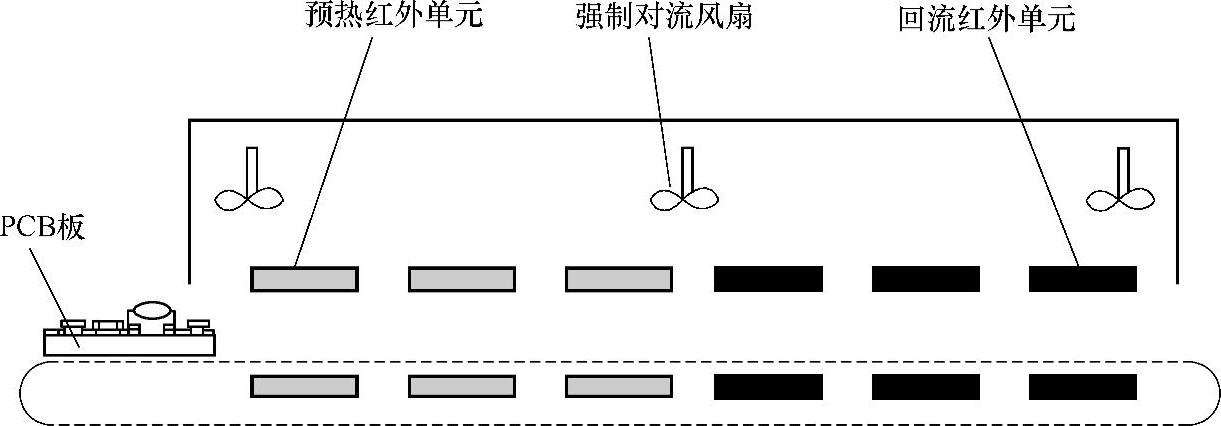

回流焊工艺的出现是随着组装工艺从通孔技术(THT)向表面组装技术(SMT)发展紧密相连的,它适应了更高密度组装的要求。回流焊使用钎料膏(又称锡膏)作为连接材料,通过印制或滴注等方法将钎料膏涂敷在印制电路板的焊盘上,用贴片机把贴装元件放置在钎料膏上,然后加热使钎料膏熔化,使其再次流动,从而实现连接,如图3-4-56所示。为了对回流焊有深入的了解,下面将对整个SMT工艺及钎料膏进行全面的讨论。

图3-4-56 回流焊时SMT工艺流程图

(1)钎料膏 钎料膏是在SMT工艺中得以广泛应用的连接材料。它是由钎料合金粉、糊状钎剂和一些各种添加剂按一定比例均匀混合而成的膏状体。有一定的黏性和良好的触变特性,即在剪切力作用下黏度减小以利于印制,而印制之后黏度恢复,从而在回流焊之前起到固定元器件的作用。当钎料膏被加热到一定温度时,随着溶剂的挥发,在钎焊温度下,钎料合金粉熔化、润湿,使被焊元器件与焊盘互连在一起,冷却后形成永久连接焊点。

通常钎料膏可按以下性能分类。

1)钎料合金粉的熔化温度:如常用的Sn-Pb钎料的熔化温度为183~190℃(又可称为有铅钎料膏);Sn-Ag或Sn-Ag-Cu钎料,熔化温度为217~225℃,还有Sn-Bi低温钎料膏,及其他高温钎料膏等。可根据钎焊时所需要温度的不同,选择不同熔化温度的钎料膏。

2)钎剂的活性:可参照钎剂活性的分类原则,分为低活性(R)、中等活性(RMA)和高活性(RA),可根据PCB和元器件的情况和工艺要求进行选择。

3)清洗方式:分为有机溶剂清洗、水清洗及免清洗等方式。从环保的角度考虑,水清洗和免清洗是发展主流。

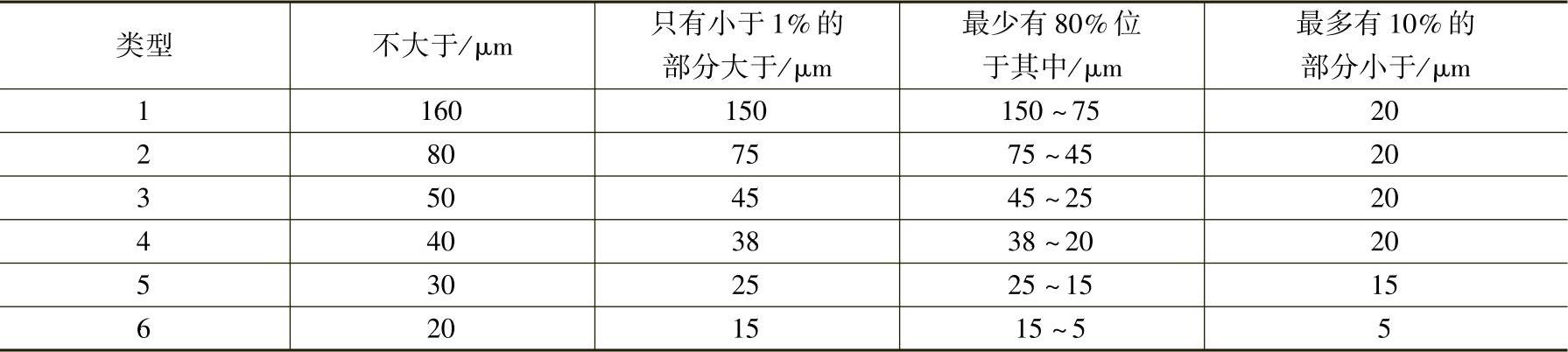

衡量钎料膏中钎料合金粉末的质量标准主要有粒度、球形度和氧含量。粉末粒度的分类见表3-4-8,球形度的要求为1.07,氧含量为15×10-5%(质量分数)。另外钎料膏应存放在3~10℃的冰箱内,使用前在未开封的情况下,应在室温放置4h以上,以使钎料膏的温度自然回升到室温。开封后,要先对钎料膏进行搅拌以保证钎料膏中的各组成成分均匀。钎料膏从施加到PCB上至贴装元器件之前的不失效时间,一般要求为12~24h,有时需达72h。一般要求在2~5℃下的存储寿命为3~6个月。

表3-4-8 钎料合金粉的粒度分布要求

一般钎料膏中合金粉与钎剂的通用配比为:钎料合金含量为85%~90%(质量分数),钎剂为15%~10%(质量分数),或合金含量为50%~60%(质量分数),钎剂为40%~50%(质量分数)。有时根据需要,钎剂的含量可达20%(质量分数)。一般而言,合金粉含量高,钎料膏不易塌落,钎焊时钎剂残留物减少,但印制比较困难,钎焊工艺要求更需严格。合金粉含量低,印制性能好,润湿性好,但缺点是易塌落,焊后钎剂残留物增加。

(2)钎料膏的印制 将钎料膏涂敷于焊盘表面的最常用方法是印制。滴注法由于效率低,只在特殊场合应用。印制方法中丝网印刷方式也逐渐淘汰,目前最为常用的是金属模板印制方法。

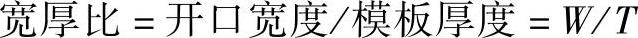

金属模板一般选用不锈钢,模板厚度与开口尺寸直接关系到钎料膏印刷质量。开口设计的主要参数为

式中 L、W、T——分别为开口的长、宽、厚(即模板厚度),mm。

从上式可以看出,宽厚比、面积比越大,越容易脱模,即焊盘对钎料膏的拉力大于开口孔壁对钎料膏的剪切力。一般要求宽厚比>1.5,面积比>0.66。开口加工方法有化学腐蚀法、激光切割法和电铸法。表3-4-9为元器件引线节距与模板厚度的关系。

表3-4-9 元器件引线节距与模板厚度的关系

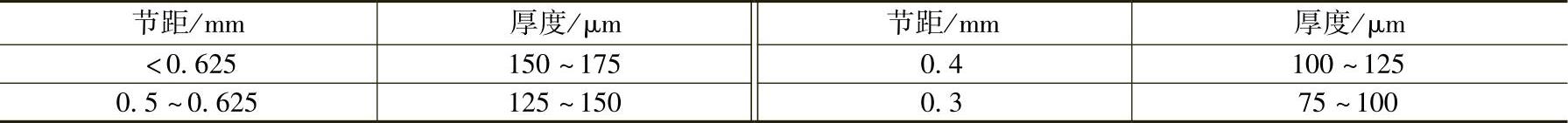

钎料膏的印制过程如图3-4-57所示,刮刀倾斜一定的角度、施加一定的压力、以一定的速度

图3-4-57 钎料膏印制过程示意图(https://www.chuimin.cn)

a)滚动状态 b)实际充填状态

推动钎料膏进入模板的开口。一般刮刀角度设定为45°~60°,单位长度上的压力为5N/mm,速度选择可在12~40mm/s之间。刮刀材料通常由聚氨酯橡胶或金属制成。

(3)贴片技术 贴片是指用一定的方式将片式元器件准确地贴放到PCB指定的位置上。它包含了两个动作,即拾取与放置,这样的工作可由贴片机来实现高速、高精度地贴放元器件。目前先进的贴片机贴片速度可达8片/s,贴片精度为±60μm。

(4)回流焊

1)红外回流焊:红外回流焊已成为主流的回流焊方法,它是用发射单元发射的红外线作为热源来加热元器件、电路板和周围的空气的,这和红外线的波长有关。对于近红外线来说,其波长一般在1~2.5μm,此时的红外线能量大部分可被焊件吸收,空气吸收产生对流加热的红外热量不足5%。但由于表面贴装元器件的表面颜色的深浅及体积大小不一、材料的差异及与热源的距离不同,因此所吸收的热量也不同,造成温度的不均匀。而当红外辐射波长处于红外波长的中间区(2.5~5μm),约有40%的热量辐射到被钎焊的元件上,其余60%的热量则由炉内的热空气通过对流来提供。基于这样的原理,红外回流+强制热风对流回流焊由于加热速度快、加热元器件温差小,在无铅回流焊中得以广泛应用,其结构示意图如图3-4-58所示。

图3-4-58 红外回流+热风对流焊结构示意图

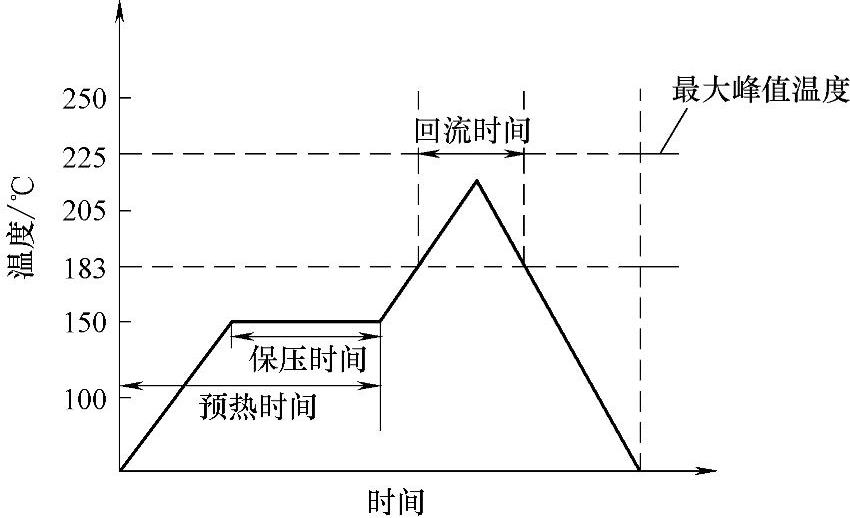

2)回流焊温度-时间曲线:对于回流焊的整个过程,可以通过回流焊温度-时间曲线来进行分析。图3-4-59所示为典型的回流焊温度-时间曲线,整个过程按照时间进程,可分为4个阶段,其功能简述如下:

①预热区:指由室温升至120~150℃的区域,升温速度一般为1~3℃/s。该段可使PCB和元器件预热,钎料膏中的溶剂缓慢挥发,以防止钎料膏塌落、钎料飞溅及元器件的损伤。

②保温区:指温度维持在150℃至钎料熔化温度之间的区域,通常时间为60~120s。该段主要是为了保证PCB及其要组装的元器件在进入回流焊前的温度尽可能均匀,小的元器件由于热得快,因此要把温度降下来,大的元器件热得慢,要把温度升上去。同时,钎料中的活化剂开始作用,在一定程度上去除氧化膜,准备回流熔化。

图3-4-59 回流焊温度-时间曲线

③回流区:指温度超过钎料熔化温度的区域,对于Sn-Pb钎料,常用温度为210~225℃,对无铅钎料,一般为230~245℃。此时钎料开始熔化,在连接部位润湿、铺展,形成焊点,高温停留时间一般为60~120s。影响焊点质量的关键因素是峰值温度和高温停留时间。

④冷却区:指冷却时温度低于钎料熔化温度的区域,此时,液态钎料发生凝固,形成焊点。冷却速度太大,可能造成较大的热应力;冷却速度过小,焊点晶粒长大,表面粗糙。

2.无铅回流焊面临的问题

由于电子元器件耐热性的限制,回流焊的峰值温度一般不能超过245℃,在Sn-37Pb有铅钎料的情况下,钎料熔化温度仅为183℃,因此有62℃左右的较宽的工艺窗口。但是在无铅钎料的情况下,如Sn-3.5Ag或Sn-Ag-Cu钎料合金,钎料的熔化温度为220℃左右,此时的工艺窗口范围仅为24℃左右。工艺窗口窄是无铅回流焊的主要技术难点。

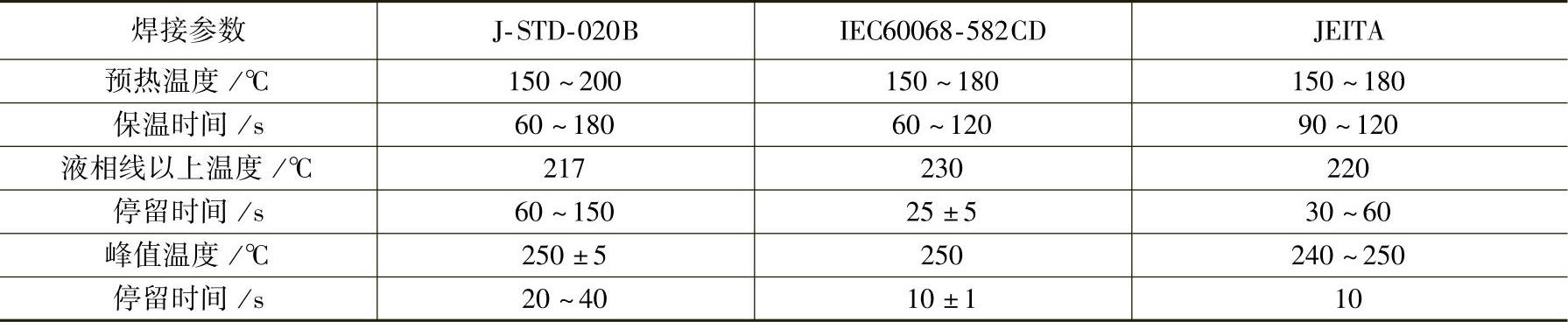

经过大量的试验研究,如今许多国际组织对回流焊的温度曲线提出了推荐,见表3-4-10。

表3-4-10 国际组织推荐的无铅回流焊焊接参数

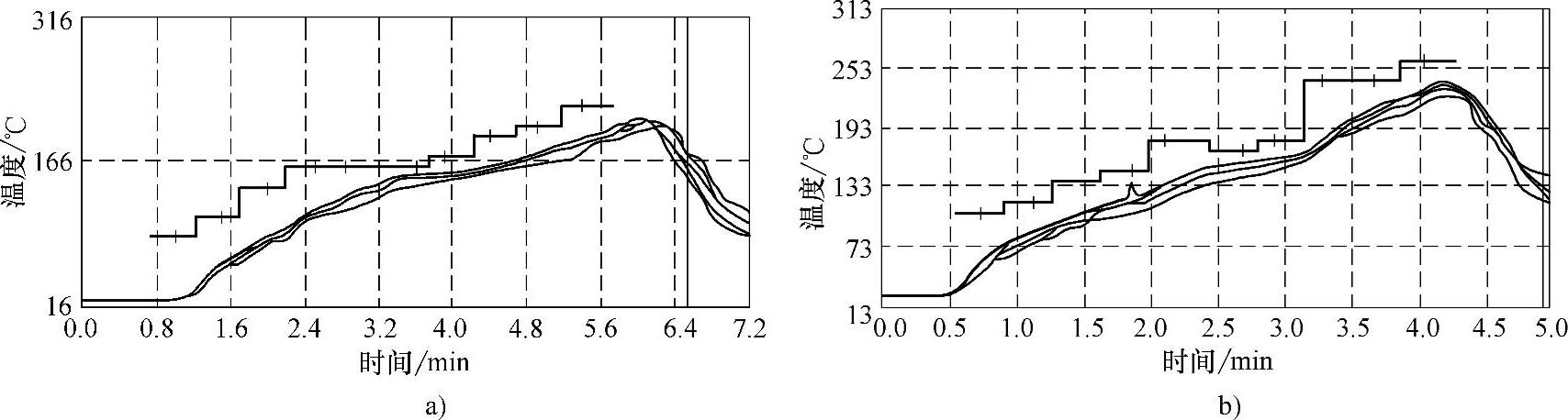

以上参数对预热时的加热速度并没有明确的规定。从钎焊原理的理论出发,加热速度一定会对钎料的性能产生影响,从而影响回流焊时的质量。一般而言,慢的加热速度有利于钎料中的溶剂的缓慢挥发,有利于元器件、PCB的温度均匀,甚至可以增加钎料膏的黏度,减少元器件的坍塌。Lee等人基于缺陷机理分析,研究了回流条件对焊点缺陷的影响。结果表明:慢的升温速度(0.5~1℃/s)、快的冷却速度(<4℃/s)可以得到最小的缺陷率,甚至可以取消预热时的保温时间。组装过程中被成功采用的优化回流焊温度线性上升曲线如图3-4-60所示。

图3-4-60 回流焊温度线性上升曲线

a)Sn-37Pb(峰值温度220℃) b)Sn-3.9Ag-0.6Cu(峰值温度249℃)

相关文章

如松香在285℃将分解、碳化,失去钎剂的作用。一般希望钎剂具有不小于100℃的热稳定温度范围。活性温度范围 在活性温度范围,钎剂去除氧化物的能力最强,超出活性温度范围,钎剂将失去作用。一般来说,钎剂的活性温度范围低于钎料熔化温度10~30℃,活性温度范围上限要高于钎料的熔化温度,因此在钎焊温度下,钎剂都处于活性状态。......

2025-09-29

与Sn-37Pb钎料相比,其熔化温度升高38℃,因此Sn-3.5Ag钎料的钎焊温度较Sn-37Pb钎料的钎焊温度高。因此Sn-Ag-Cu系无铅钎料已被国际上公认为标准的无铅钎料,并逐渐在生产实际中得以大量应用。图3-4-17为现业内较为常用的三种Sn-Ag-Cu钎料合金的DSC热分析图。图3-4-18为Sn-3.53Ag-0.97Cu钎料合金显微组织。Sn-Ag-Cu钎料合金的物理性能和前面讨论的Sn-Ag钎料合金及将要讨论的Sn-Cu钎料合金一样,都是高Sn含量的合金,因此性能也是类......

2025-09-29

Sn-Zn钎料合金的熔点在无铅钎料中与Sn-Pb共晶钎料合金的熔点最为接近,而且力学性能良好,原材料价格便宜,其实用性在不断增加。最为显著的是Sn-9Zn的表面张力大大超过Sn-37Pb,因此钎焊时的润湿铺展性大大低于Sn-38Pb钎料合金,这是造成Sn-9Zn钎焊工艺性能不好的主要原因。和Sn-37Pb钎料比较,Sn-8Zn-3Bi钎料伸长率随温度的变化较小。Suganuma等人研究了Sn-9Zn、Sn-8Zn-3Bi钎料合金在高温、高湿环境下焊点的耐氧化腐蚀性。......

2025-09-29

铝基钎料主要以铝硅合金为基,还可加入铜、锌、镁等元素以满足工艺性能的要求。铝基钎料适用于火焰钎焊、炉中钎焊、盐浴钎焊和真空钎焊等工艺方法。表3-3-12 铝基钎料的分类、型号、形状及熔化温度铝基钎料的化学成分应符合表3-3-13的规定。表3-3-13 铝基钎料的化学成分......

2025-09-29

软钎料中应用最广泛的是锡铅钎料。其中HLSn40Pb和HLSn40PbSb成为最通用的锡铅钎料,广泛用于铜和铜合金的钎焊,如散热器、管道、电气接头、家用制品、发动机部件等。钎料中的镓起着表面活性作用,防止或减轻熔融锡铅钎料表面的氧化,特别适用于波峰焊和浸渍钎焊。铅银钎料的固相线温度较高,耐热性优于锡铅钎料,适用于要求在中温下具有一定强度的零件的钎焊。表3-3-6 铅基钎料的化学成分和性能......

2025-09-29

图3-4-1 微电子组装互连接头形式a)THT组装 b)SMT组装 c)BGA组装 d)Flip-Chip组装Sn-Pb钎料由于熔化温度低、钎焊工艺性能好、储量丰富,在电子工业诞生之日起就得以大量应用。但随着人们环保意识的增强,含铅钎料的负面影响日益突出。我国也已制定了“电子信息产品生产污染防止管理办法”限制含铅钎料的使用。在政府层面的推动下,无铅化已经成为电子产品发展的必然趋势。......

2025-09-29

Sn-Pb钎料的应用有几千年的历史,是电子封装行业中应用最为成熟的钎料。图3-4-3为Sn-Pb二元合金相图。共晶成分Sn为61.9%、Pb为38.1%,共晶温度为183℃,共晶体由体心正方的β-Sn相和面心立方的α-Pb相组成。这还要从钎焊性能、成本因素等多方面综合考虑,因此一般在电子组装行业,生产实际应用最多的还是把共晶点附近成分的Sn-Pb合金作为钎料。......

2025-09-29

当要求钎焊件在更高温度下工作时可以采用镍基钎料。镍基钎料以镍为基体,并添加了能降低熔点及提高其热强度的元素。因此镍基钎料通常是以粉状、粘带和非晶态箔供应的。镍基钎料钎焊不锈钢时的一个重要特征是钎焊接头性能对接头间隙值极为敏感。镍基钎料适用于炉中钎焊、感应钎焊和电阻钎焊等工艺方法。镍基钎料的化学成分应符合表3-3-22的规定。表3-3-21 镍基钎料的分类、型号和钎焊参考温度表3-3-22 镍基钎料的化学成分......

2025-09-29

相关推荐