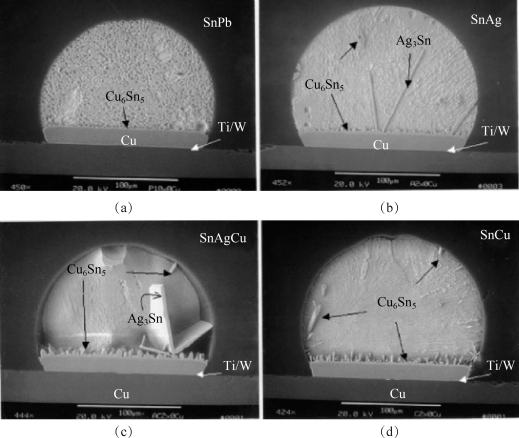

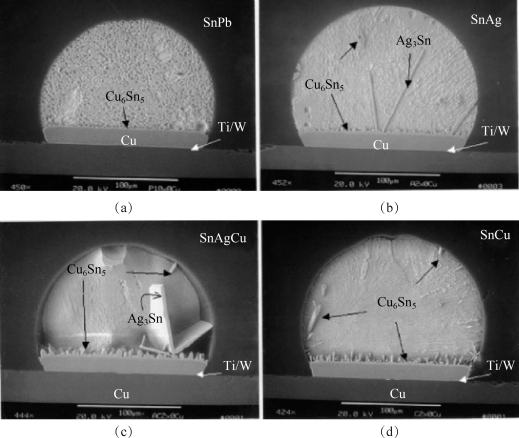

【摘要】:比较了4种不同的共晶焊料SnPb、SnAg、SnAgCu和SnCu在电镀制备的厚CuUBM层上的反应。温度曲线的峰值为240℃,高于焊料熔点的时间为60 s。图2.27所示为4种共晶焊料在Cu UBM层上经过2次回流后的互连界面的SEM照片。图2.28所示为170℃下固态老化1 500 h后,4种焊料与Cu互连界面处的光学显微镜照片。令人惊讶的是,固态老化高达1 500 h所消耗Cu的量与在2.7.1节中讨论的经几分钟润湿反应消耗的Cu的量具有相同的数量级。

比较了4种不同的共晶焊料SnPb、SnAg、SnAgCu和SnCu在电镀制备的厚Cu(厚度为15μm)UBM层上的反应。在Cu膜上用光刻胶确定出UBM层接触区域,并将4种共晶焊料的焊膏印刷在UBM层上,并在带式回流焊炉中回流2次。温度曲线的峰值为240℃,高于焊料熔点的时间为60 s。回流后,将试样放进炉中,并在大气环境下,分别在125℃、150℃和170℃温度下固态老化500 h、1 000 h和1 500 h。

图2.27所示为4种共晶焊料在Cu UBM层上经过2次回流后的互连界面的SEM照片。所有试样中均观察到顶部为圆形或多面体的笋钉状Cu6 Sn5,无铅焊料与Cu界面处的笋钉状Cu6 Sn5比SnPb焊料界面处的Cu6 Sn5更大。由于Cu3 Sn很薄且低于测试技术的分辨率,因此并不清楚是否有Cu3 Sn生成。在SnAg和SnAgCu焊料中,可看到一些非常大的片状Ag3 Sn金属间化合物。

图2.28所示为170℃下固态老化1 500 h后,4种焊料与Cu互连界面处的光学显微镜照片。固态老化过程已使Cu6Sn5的笋钉状形貌变为了层状形貌,且明显形成了一层Cu3 Sn。在SnPb焊料中,焊料基体晶粒普遍长大了,且紧邻Cu6 Sn5层处形成了富Pb层。在无铅焊料中,晶粒生长不明显。在125℃、150℃和170℃下老化500 h、1 000 h和1 500 h后,Cu6Sn5和Cu3 Sn金属间化合物的厚度已经在文献[20]中给出。从固态老化过程中界面金属间化合物形成的角度来看,SnPb焊料和无铅焊料差异不大。根据金属间化合物厚度,可计算出固态老化过程中Cu的消耗量。令人惊讶的是,固态老化高达1 500 h所消耗Cu的量与在2.7.1节中讨论的经几分钟润湿反应消耗的Cu的量具有相同的数量级。如果我们只比较老化和润湿反应所形成金属间化合物的数量,如图2.27和图2.28所示,则它们具有相同的数量级;然而,经过2min润湿反应与1 500 h(90 000min)老化反应之间的时间差为4个数量级的差别。换句话说,润湿反应中金属间化合物形成的速率比固态老化快4个数量级。

图2.27 4种共晶焊料在Cu UBM层上经过2次回流后的互连界面的SEM照片

(a)SnPb;(b)SnAg;(c)SnAgCu;(d)SnCu

图2.28 170℃下固态老化1 500 h后4种焊料与Cu互连界面处的光学显微镜照片

(a)SnPb;(b)SnAg;(c)SnAgCu;(d)SnCu

我们注意到,采用厚的Cu UBM层是电子封装行业的发展趋势。在我们讨论以下两个问题后,原因将更为清楚:第一个问题是在Cu薄膜上焊料反应中形成的笋钉状金属间化合物的剥落问题,将在第3章中讨论;第二个问题是倒装芯片焊料接头中电迁移所导致的电流拥挤问题,将在第9章讨论。

相关推荐