图8-1所示为电线电缆包覆挤出成型工艺流程,其生产设备包括送线装置、调直加热装置、挤出机、机头、冷却装置、牵引装置、卷取装置。图8-1 电线电缆包覆挤出成型工艺流程1—送线装置 2—挤出机 3—机头 4—冷却装置 5—牵引装置 6—卷取装置电线、电缆包覆一般都是包覆铝线、铜线,铝、铜线作为导电线芯,外包塑料作为绝缘层,线芯既有单股,也有多股铰制在一起的。......

2025-09-29

(一)弯曲模的安装与调整方法

弯曲模的安装方法基本上与冲裁模相同,其在安装过程中的调整方法可按下述进行:有导向装置的弯曲模,调整安装比较简单上模与下模的相对位置,全由导向零件决定。

上、下模的相对位置一般用调节冲床连杆长度的方法进行调整,应使上模随滑块到下止点位置时即能压实工件,又不发生硬性顶撞或在下止点发生“顶住”或“咬住”的现象。

在调整时,上、下模的间隙要均匀。对于无导向装置的弯曲模,要用测量间隙或用硬纸板衬片调试的方法来保证。如果事先做好试件,就把试件放在模具工作位置上进行调整。

上模在冲床上的上、下位置,在粗略的调整后,再在上凸模下平面与下模卸料板之间垫一块比毛坯略厚的垫片,垫片一般是毛坯厚度的1~1.2倍(或用样件)。用调节螺杆长度的方法,一次又一次地用手转动飞轮(或按钮),直到使滑块能正常地通过下止点而无阻滞或盘不动(顶住或咬死)的现象为止。这样在盘动数周后,就可以最后固定下模进行试冲。试冲合格后,可将各紧固零件再紧固一次并再次检查,然后再投入生产使用。

(二)弯曲模调试要点

1.弯曲模上、下模在压力机上的相对位置调整

对于有导向的弯曲模,上、下模在压力机上的相对位置,全由导向装置来决定;对于无导向装置的弯曲模,上、下模在压力机上的相对位置一般由调节压力机连杆的长度方法调整。在调整时,最好把事先制作的样件放在模具的工作位置上(凹模型腔内),然后调节压力机连杆,使上模随滑块调整到下极点时,即能压实样件又不发生硬性顶撞及咬死现象,之后将下模紧固。

2.凸、凹模间隙的调整

上、下模在压力机上的相对位置粗略调整后,再在凸模下平面与下模卸料板之间垫一块比坯件略厚的垫片(一般为弯曲坯料厚度的1~1.2倍),继续调节连杆长度,一次又一次用手搬动飞轮,直到使滑块能正常地通过下死点而无阻滞的情况下为止。

上、下模的侧向间隙可采用垫纸板或标准样件的方法来进行调整,以保证间隙的均匀性。间隙调整后,可将下模板固定、试冲。(https://www.chuimin.cn)

3.定位装置的调整

弯曲模定位零件的定位形状应与坯件相一致。在调整时,应充分保证其定体的可靠性和稳定性。利用定位块及定位钉的弯曲模,假如试冲后发现位置及定位不准确,应及时调整定位位置或更换定位零件。

4.卸件、退件装置的调整

弯曲模的卸料系统行程应足够大,卸料用弹簧或橡皮应有足够的弹力;顶出器及卸料系统应调整到动作灵活,并能顺利地卸出制品零件,不应有卡死及发涩现象。卸料系统作用于制品的作用力要调整均衡,以保证制品卸料后表面平整,不至于产生变形和翘曲。

5.弯曲模在调试过程中常见的弊病及调整方法

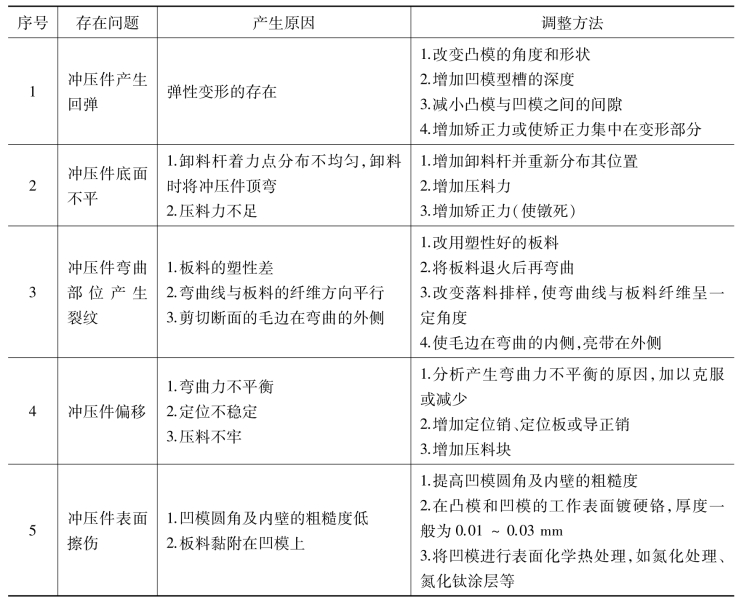

弯曲模在调试过程中常见的弊病及调整方法见表3-8。

表3-8 弯曲模在调试过程中常见的弊病及调整方法

续表

相关文章

图8-1所示为电线电缆包覆挤出成型工艺流程,其生产设备包括送线装置、调直加热装置、挤出机、机头、冷却装置、牵引装置、卷取装置。图8-1 电线电缆包覆挤出成型工艺流程1—送线装置 2—挤出机 3—机头 4—冷却装置 5—牵引装置 6—卷取装置电线、电缆包覆一般都是包覆铝线、铜线,铝、铜线作为导电线芯,外包塑料作为绝缘层,线芯既有单股,也有多股铰制在一起的。......

2025-09-29

为什么要试模 塑料挤出成型机头装配调整后需试模验收,它是检查设计制造的最后程序。成功的挤出成型机头必须能够生产符合要求的制品,还能适应制品的物料特性,保证制品强度指标;机头要能顺利安装在挤出机连接法兰盘上,并能在规定转速下工作,经精心试模调机后得到合理的成型工艺参数。5)在机头口模调整时,工作程序有错误造成调紧螺钉折断,口模变形无法使用。......

2025-09-29

目前全国有多家工厂生产挤出吹塑PVC瓶专用PVC树脂,树脂密度为1.38~1.98g/cm3,用于食品、饮料、药品、调味品的包装,主料PVC和辅料均应符合卫生标准。PVC瓶原料配方及应用见表5-3。表5-3 PVC瓶原料配方(质量份)及应用生产设备 选用通用型单螺杆挤出机塑化熔融、挤出成型料坯,螺杆结构为等距渐变型,长径比为L/D≥20,压缩比为4,机筒前与机头接口处加多孔板和过滤网,料斗座和螺杆要通水降温。5)吹塑成型模具温度为20~30℃。......

2025-09-29

异型材机头形状复杂,有些厚薄还有差别,很难一次成功,一般都要经过反复试模、修模,修正在设计与制造过程中的各种错误、缺陷,最后才能最后生产出合格产品。异型材机头的试模调机的费用一般要占整个挤出模具设计制造费用的20%以上。④异型材机头试机修模。异型材口模形状复杂不能调节,只能通过修模解决。......

2025-09-29

加料段为140~170℃,塑化段为175~200℃,均化段为200~220℃。2)机头温度为210~220℃。经牵引辊牵引出的双层膜,被一排切刀切成一定尺寸的窄条,其宽度应可调。塑料捆扎绳生产辅机完好标准1)传动装置应运转正常,变速平稳,无异常声响和振动。5)卷曲机摆杆上下运动自如,无窜动,制品卷绕平稳。6)电器元件齐全、完好,仪表指示准确。7)拉伸板加热元件完好,温度均匀。8)电动机的温升不超过电动机铭牌规定,调速平稳。......

2025-09-29

单丝冷却水箱温度控制在25~35℃,单丝出机头的温度在300℃以上。包角为20°时,单丝在机头喷丝板处不易产生熔融断丝,单丝质量好。辊筒牵引拉伸倍数为8~10,烘道内温度可达140~160℃,单丝强度较高。挤出机温度控制为170~190℃、190~210℃、210~230℃、230~250℃,接颈温度为240~250℃,机头温度为230~240℃。挤出前需干燥至含水量小于0.1%。聚氯乙烯单丝生产工艺RPVC单丝挤出成型要选用流动性好的SG4和SG5拉丝级专用树脂。......

2025-09-29

原料选择PP打包带挤出成型主要用料是聚丙烯树脂,树脂的熔体流动速率为2~3.5g/10min,密度为0.91g/cm3。聚丙烯母料采用无规聚丙烯,需加入一定比例的碳酸钙和其他辅料制成。机头模唇温度应比机筒最高温度低10℃,这样成型较好。料坯合格后,才能把带坯引入冷却水槽和拉伸牵引辊,并引进压花辊和双盘收卷机。7)通常模唇口宽度是打包带制品宽度的4~4.5倍,模唇口间隙是打包带成品厚度的3倍。......

2025-09-29

相关推荐