减小大型齿轮渗碳淬火畸变的措施1)预备热处理。对于大型齿轮和齿轮轴,采用正火作为预备热处理;对于齿圈,则采用调质处理。......

2023-06-29

低压真空渗碳易于实现1000~1050℃的高温渗碳,从而提高渗碳速度,通常缩短工艺时间近50%,同时大大降低渗碳气体的消耗。

真空渗碳工艺方式主要有一段式、脉冲式和摆动式三种。齿轮真空渗碳多采用一段式,对渗碳质量要求较严(如对内孔表面的渗碳层深度、浓度和均匀性有要求)时,可采用脉动式或摆动式的渗碳方式。

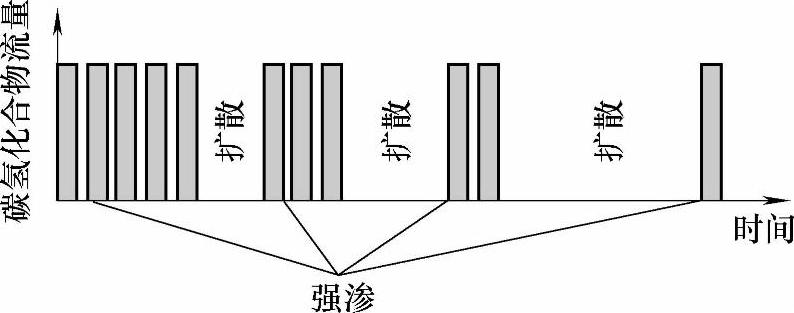

为了改善齿轮齿面和齿根渗碳均匀性,进一步采用了一种“小脉冲强渗+扩散”的模式(见图7-16),一般每一个小脉冲强渗时间为50s左右,脉冲间隔时间为10s左右,渗碳效果很好,如图7-17所示。

图7-16 小脉冲强渗+扩散低压真空渗碳示意图

图7-17 齿轮小脉冲强渗+扩散低压真空渗碳效果

□—齿面深度 ■—齿根深度

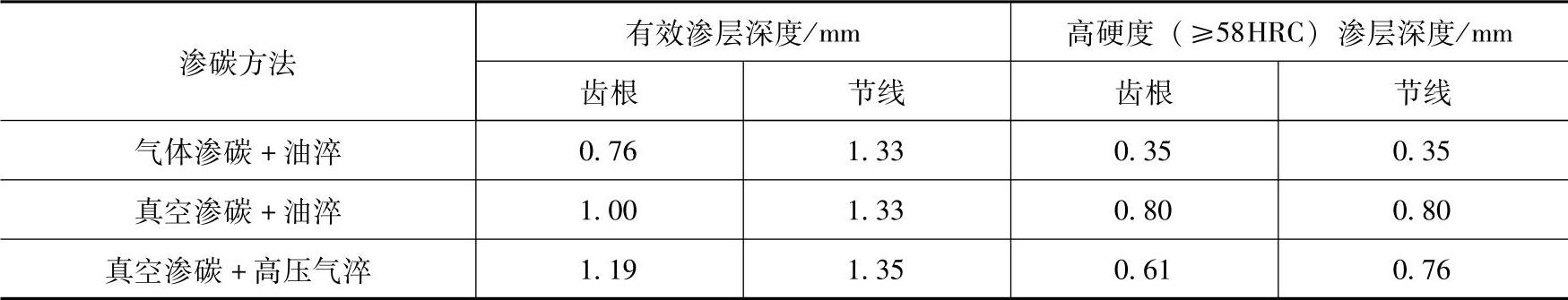

美国双环公司(Twin Disc Corporation)生产实践证明,由于气体渗碳齿轮齿根的渗层浅以及油淬的影响,一般会导致气体渗碳加油淬的齿根硬化层深只能达到节圆处的50%,而低压真空渗碳加油淬齿轮具有更深的有效硬化层深,其齿根处的有效硬化层深可以达到节圆处的70%使用低压渗碳和气淬处理的齿轮,测得的齿根处有效硬化层深可达到齿顶节圆处的90%,几乎接近齿顶节圆处的有效硬化层深。

1.齿轮低压真空渗碳用材料

真空渗碳齿轮用钢必须采用Al脱氧的镇静细晶粒钢,一般能够在传统渗碳炉上进行渗碳的材料均可用于低压真空渗碳炉,如国外牌号16MC5、20MC5、27MC5、16NCD13、18NCD6等国产牌号20CrMnTi、20CrMnMo、20CrNiMo、12Cr2Ni4A、12CrNi3A等。

2.真空渗碳设备

对于批量较小的齿轮可采用单室、双室及三室真空炉配以低压渗碳工艺,并进行高压气淬对于批量较大的齿轮可采用多室真空炉进行半连续式及连续式低压渗碳高压气淬。淬火室可把许多不同形状、不同厚度的齿轮进行气压淬火,利用1~2MPa高压N2或He的冷却压力可以保证齿轮的心部硬度要求。

特别是采用高压惰性气体冷却淬火可大大减小齿轮畸变。国内摩托车齿轮利用连续式真空炉渗碳淬火已取得明显效果。

目前,该工艺广泛应用于重型汽车的齿圈和齿轮、航空齿轮、重型机车齿轮等。

3.真空渗碳介质

真空渗碳介质常用丙烷(C3 H8)、乙炔(C2H2)、甲烷(CH4)等,纯度(体积分数)大于96%,其工艺特点为介质分解快、渗透性强、渗层均匀及硬度均匀等。为防止炭黑可适当混入N2。

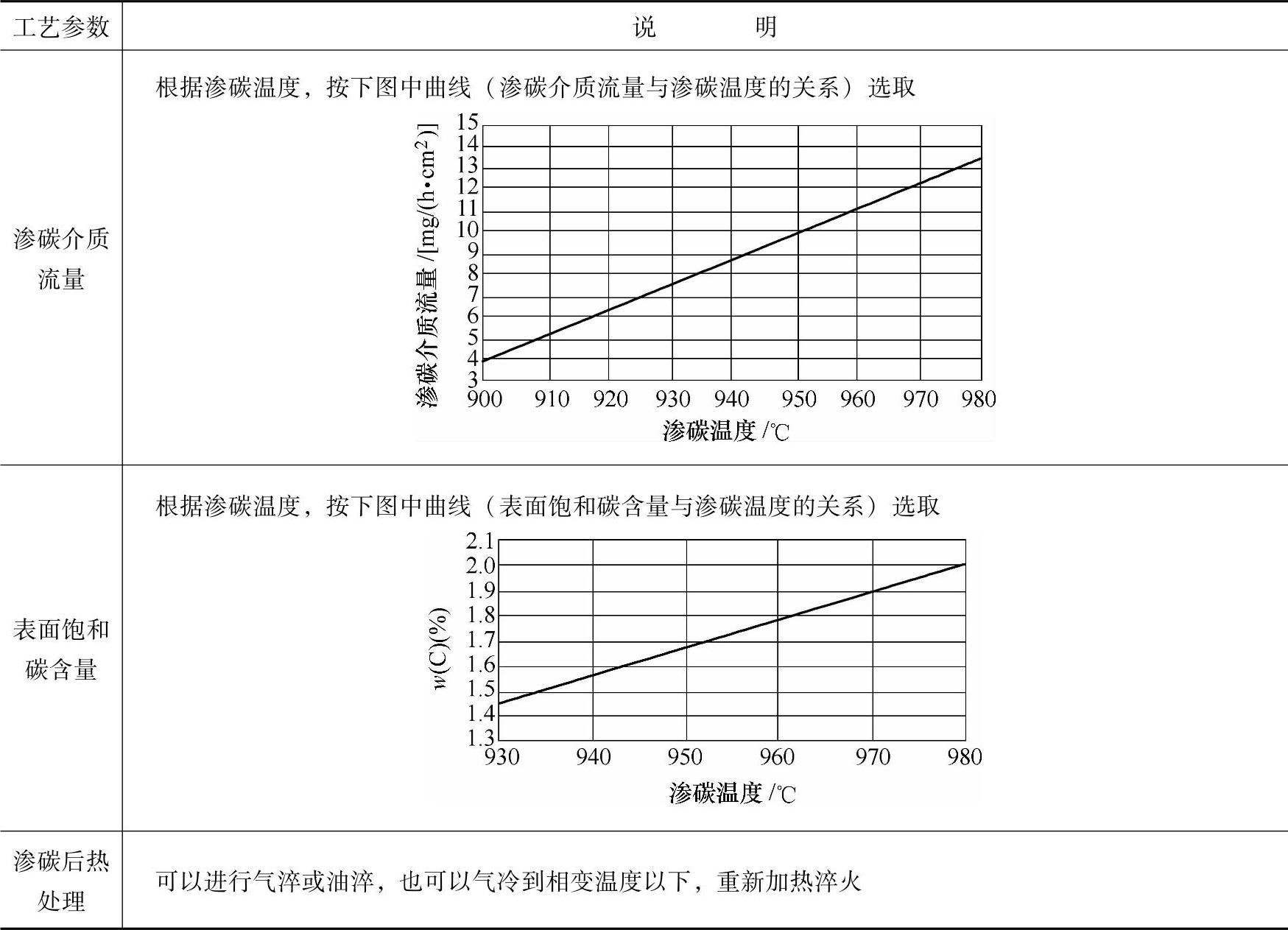

4.真空渗碳工艺参数

真空渗碳工艺参数见7-39。

表7-39 真空渗碳工艺参数

(续)

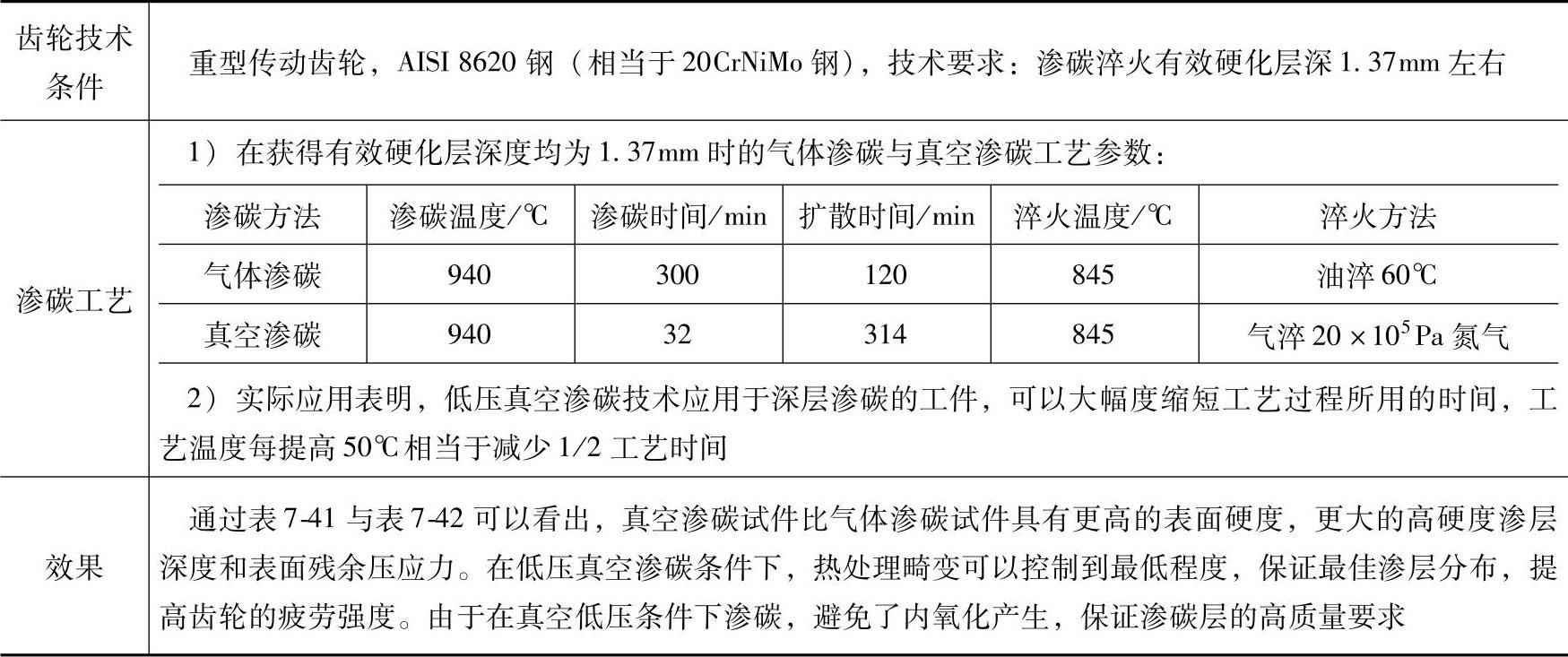

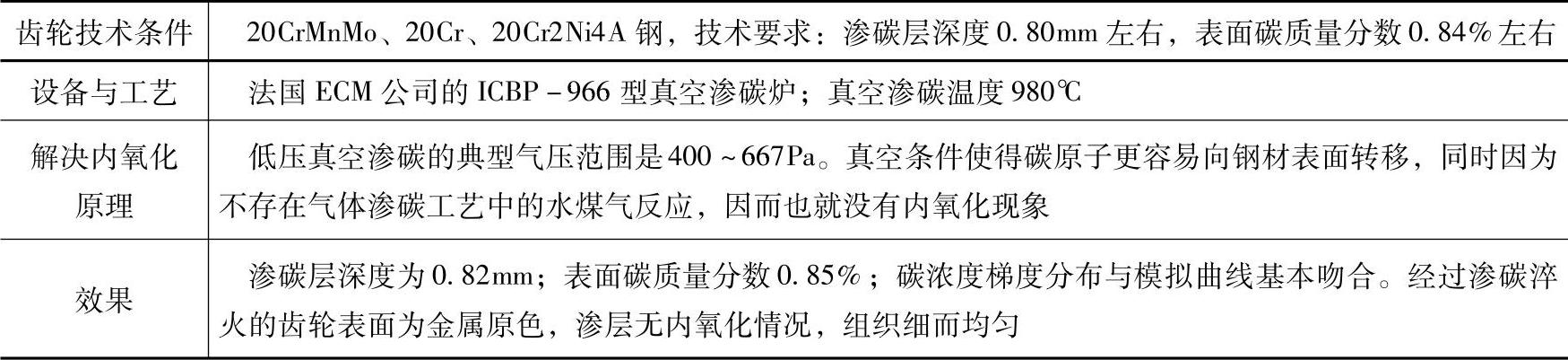

实例1 采用真空渗碳技术提高齿轮渗碳速度和热处理质量的实例见表7-40

表7-40 采用真空渗碳技术提高齿轮渗速和热处理质量的实例

表7-41 试件气体渗碳与真空渗碳结果的比较

表7-42 实际齿轮气体渗碳与真空渗碳的结果比较

实例2 采用真空渗碳技术解决齿轮内氧化问题的实例见表7-43

表7-43 采用真空渗碳技术解决齿轮内氧化问题的实例

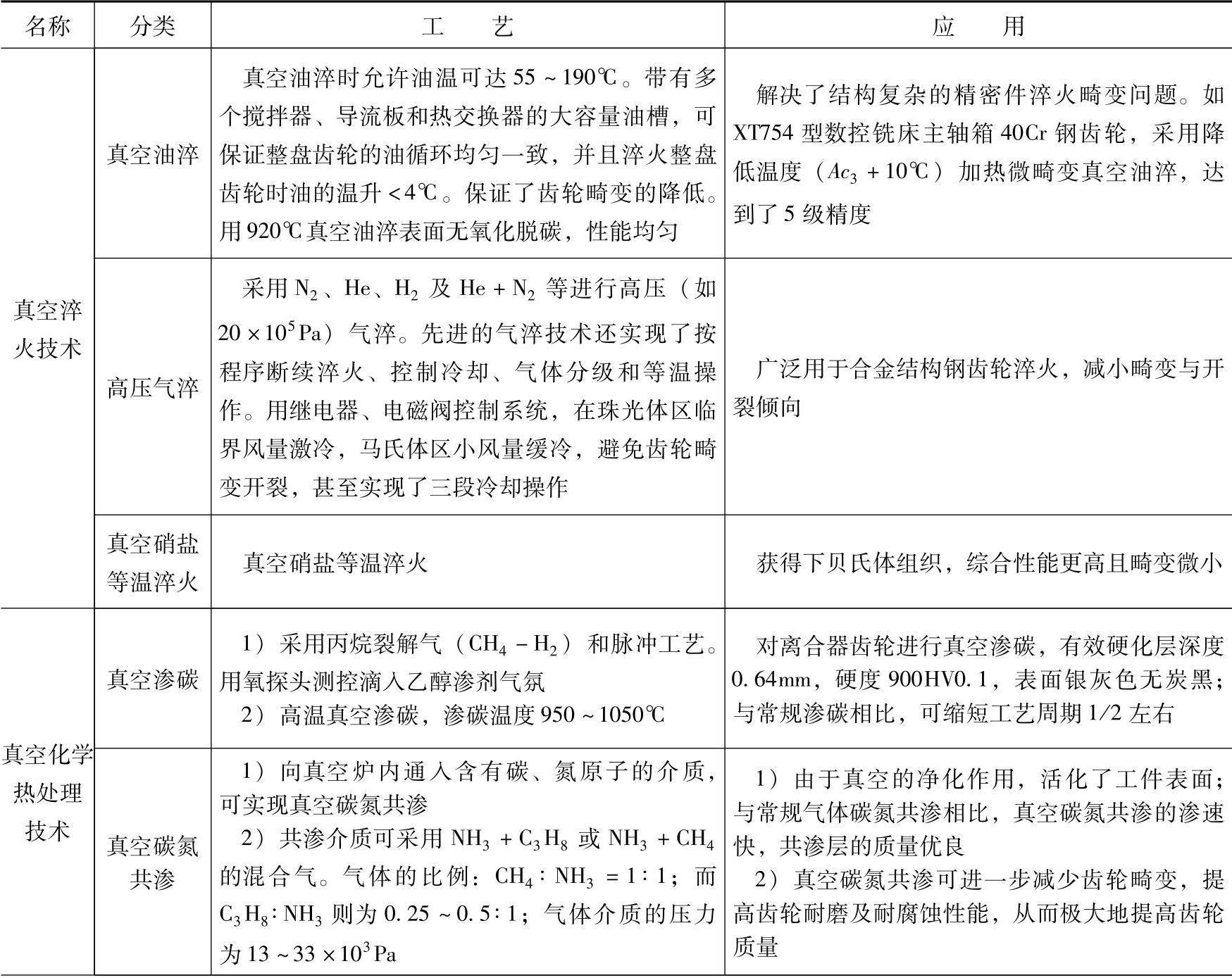

5.齿轮真空热处理技术与应用

齿轮真空热处理技术与应用见表7-44

表7-44 齿轮真空热处理技术与应用

(续)

有关齿轮热处理手册的文章

对渗碳齿轮进行感应淬火,还能够免除局部渗碳时的镀铜或涂覆防渗涂料的工序。齿轮渗碳后感应淬火技术应用实例见表7-28。加热过程通入NH3进行渗氮。利用高频电流感应加热,加速了NH3的分解,加快了吸附过程,形成了大的浓度梯度,可缩短工艺过程4/5~5/6。通过改变加热温度、时间和通入的NH3流量可得到不同的渗层深度和渗层硬度。......

2023-06-29

目前有部分大、中型齿轮采用固体渗碳工艺。表5-48 常用固体渗碳剂固体渗碳温度的选择 渗碳钢碳含量为0.15%~0.25%,其奥氏体化温度应在900℃以上,固体渗碳温度一般选择在900~950℃。当渗碳温度为930℃,渗层深度在0.8~1.5mm范围内时,出炉时间一般可按平均渗速0.10~0.15mm/h估算,并在预计出炉时间前0.5~1h检查试棒,渗层符合要求后即可出炉,渗碳箱出炉后,可根据情况选择放在空气中冷却到300℃以下,开箱取出齿轮,以防齿轮畸变等。......

2023-06-29

真空离子渗碳已应用于20CrMnTi、20Cr等钢制齿轮的渗碳生产,效果良好。由表中数据可见,离子渗碳的主要技术指标均优于气体渗碳与常规真空渗碳。表7-46 20CrMnTi钢经不同渗碳方法主要技术指标的对比1.几种材料在不同离子渗碳条件下的渗碳层深度几种材料在不同离子渗碳条件下的渗碳层深度见表7-47。表7-48 不同钢材高温离子渗碳的渗层深度3.齿轮的离子渗碳技术应用实例齿轮的离子渗碳技术应用实例见表7-49表7-49 齿轮的离子渗碳技术应用实例(续)......

2023-06-29

表5-56为几种盐浴渗碳剂的成分,可供齿轮渗碳时参考。表5-56 几种盐浴渗碳剂的成分液体渗碳 表5-57列出了各种液体渗碳盐浴的组成和使用效果。表5-57 各种液体渗碳盐浴的组成和使用效果① 渗碳剂:70%木炭粉+30%NaCl。⑤ 用黄血盐配制的渗碳盐浴也属于此类,因在高温下会分解产生氰盐,应注意操作安全和妥善处理废盐。......

2023-06-29

高温渗碳可以选择的设备有真空渗碳炉、盐浴炉及高温可控气氛多用炉等。表5-59 高温渗碳所节省的时间与层深的关系3.高温渗碳技术应用举例表5-60 高温渗碳技术应用举例(续)注:表中Cp表示碳势......

2023-06-29

渗碳焊接齿轮在加热或淬火冷却时开裂倾向很大,因此应尽可能将内外圈和辐板处焊缝的拉应力减小到最低限度。实例1 大型焊接齿轮,齿圈选用低碳优质合金钢20CrNi2MoA;轮辐和筋板采用Q235AF钢;轮毂采用ZG35铸钢。齿轮渗碳淬火畸变情况检验见表5-66。齿轮渗碳淬火后略呈椭圆和喇叭状,其圆度为1.51mm,锥度平均为1.8mm。图5-9 大型焊接齿轮渗碳工艺曲线图5-10 大型焊接齿轮高温回火工艺曲线图5-11 大型焊接齿轮淬火工艺曲线图5-12 随炉试样有效硬化层硬度梯度曲线......

2023-06-29

相关推荐