表8-18 工艺试样的种类及要求用作渗碳层深度测定的试样,其组织应是平衡态;如果试样已经过淬火处理,可参考表8-19所列的工艺规范进行处理。齿轮渗碳的硬度检查 齿轮渗碳淬火、回火后的硬度检验见表8-24。表8-24 齿轮渗碳淬火、回火后的硬度检验渗碳层深度检测 常见的渗碳层深度检测方法见表8-25表8-25 常见的渗碳层深度检测方法(续)渗碳淬火、回火后齿轮畸变与裂纹的检验表8-26 渗碳淬火、回火后齿轮畸变与裂纹的检验......

2023-06-29

1.渗碳层深度

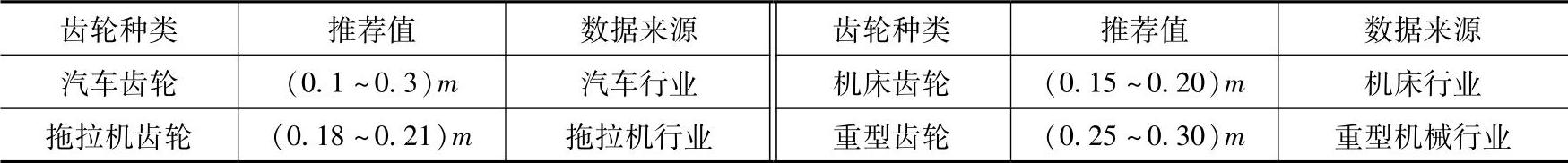

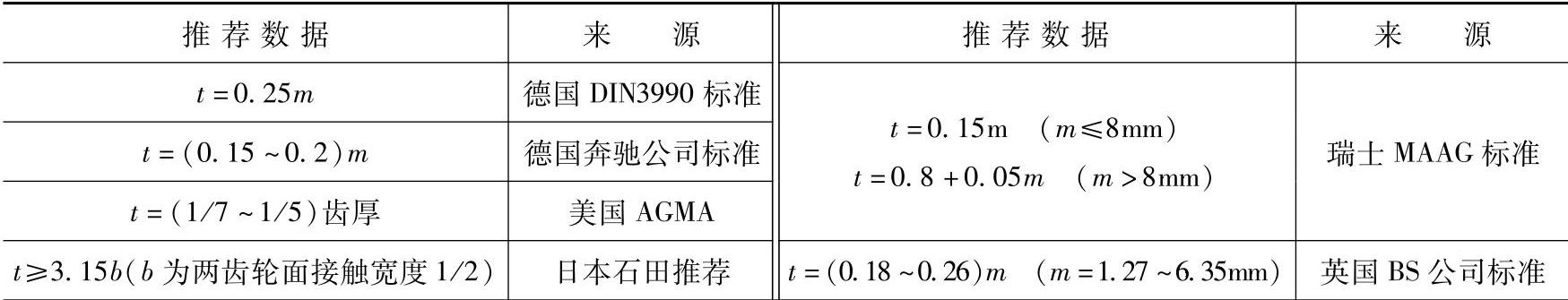

各种齿轮的渗碳层深度可参考表5-3的数据来确定

表5-3 各种齿轮的渗碳层深度与模数的关系(JB/T 7516—1994)

注:m为齿轮模数

1)图5-1所示为根据新近试验提供的齿轮有效硬化层深度选择依据。从图5-1可以看到对于齿轮的弯曲疲劳强度,最佳硬化层深度要小于接触疲劳强度所需的层深,故合理的硬化层深度要兼顾两者。

图5-1 具有常规mn/ρc比值渗碳齿轮的最佳有效硬化层深度

mn—齿轮的法向模数 ρc—轮齿的当量曲率半径

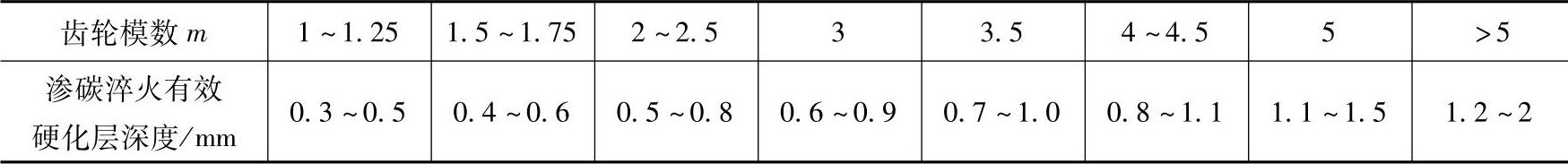

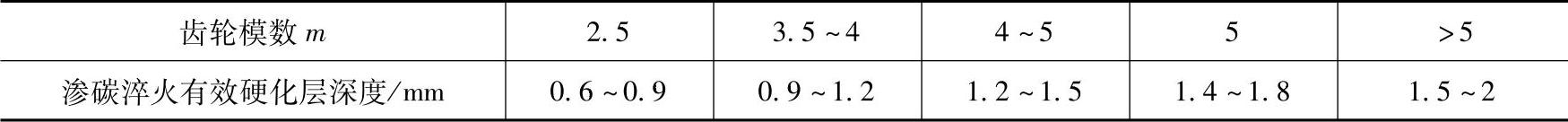

2)有关齿轮渗碳渗层深度的选择参见表5-4~表5-7

表5-4 机床齿轮模数与渗碳淬火有效硬化层深度的关系

表5-5 汽车、拖拉机齿轮的模数与渗碳淬火有效硬化层深度的关系

表5-6 汽车、拖拉机齿轮按工作性质的不同渗碳淬火有效硬化层深度

表5-7 国外对渗碳齿轮渗碳层深度的推荐值

注:t为渗碳层深度;m为齿轮模数

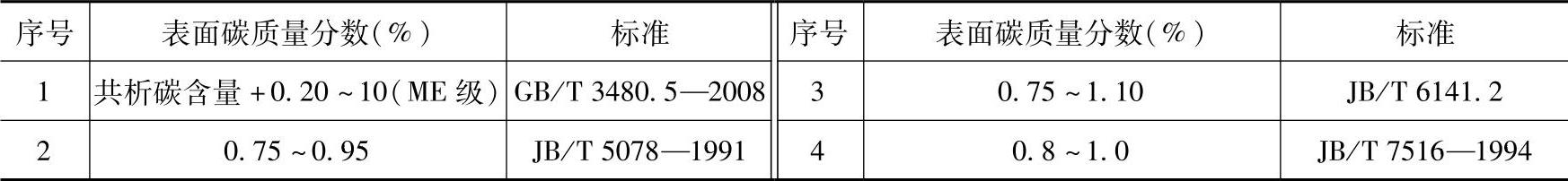

2.渗碳齿轮表面碳质量分数

通常可以按渗碳齿轮的服役条件、受力状态和渗碳钢的化学成分来决定。大型、重载及高速渗碳齿轮表面碳质量分数要求见表5-8。

表5-8 大型、重载及高速渗碳齿轮表面碳浓度要求

(1)表层碳化物的选择 当表面碳质量分数过高时,碳化物控制变得粗大而数量增多,在表面的残余压应力可能成为残余拉应力。此时,渗碳件的弯曲疲劳强度可降低25%~30%;当碳化物呈细小均匀的颗粒时,能改善渗碳件的接触疲劳、耐磨和抗擦伤等性能;当碳化物呈网状或大块时,容易引起磨削裂纹。具体选择参见表5-11。

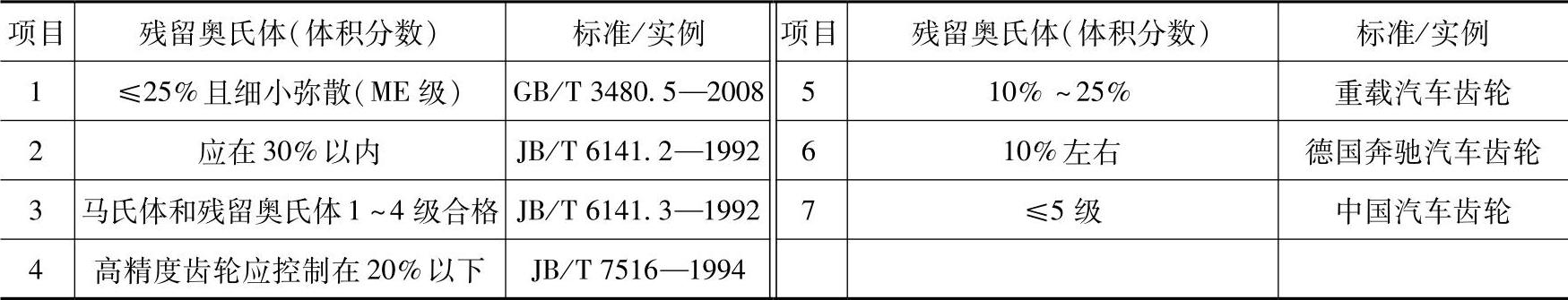

(2)表层残留奥氏体的选择与要求 适量残留奥氏体有利于齿轮的力学性能。渗碳钢残留奥氏体量需要对渗碳齿轮所承受载荷的性质和大小等具体情况分析后,方可确定。渗碳齿轮表层残留奥氏体的选择见表5-9。国内外对渗碳齿轮残留奥氏体的要求见表5-10。

表5-9 渗碳齿轮表层残留奥氏体的选择

表5-10 国内外对渗碳齿轮残留奥氏体的要求

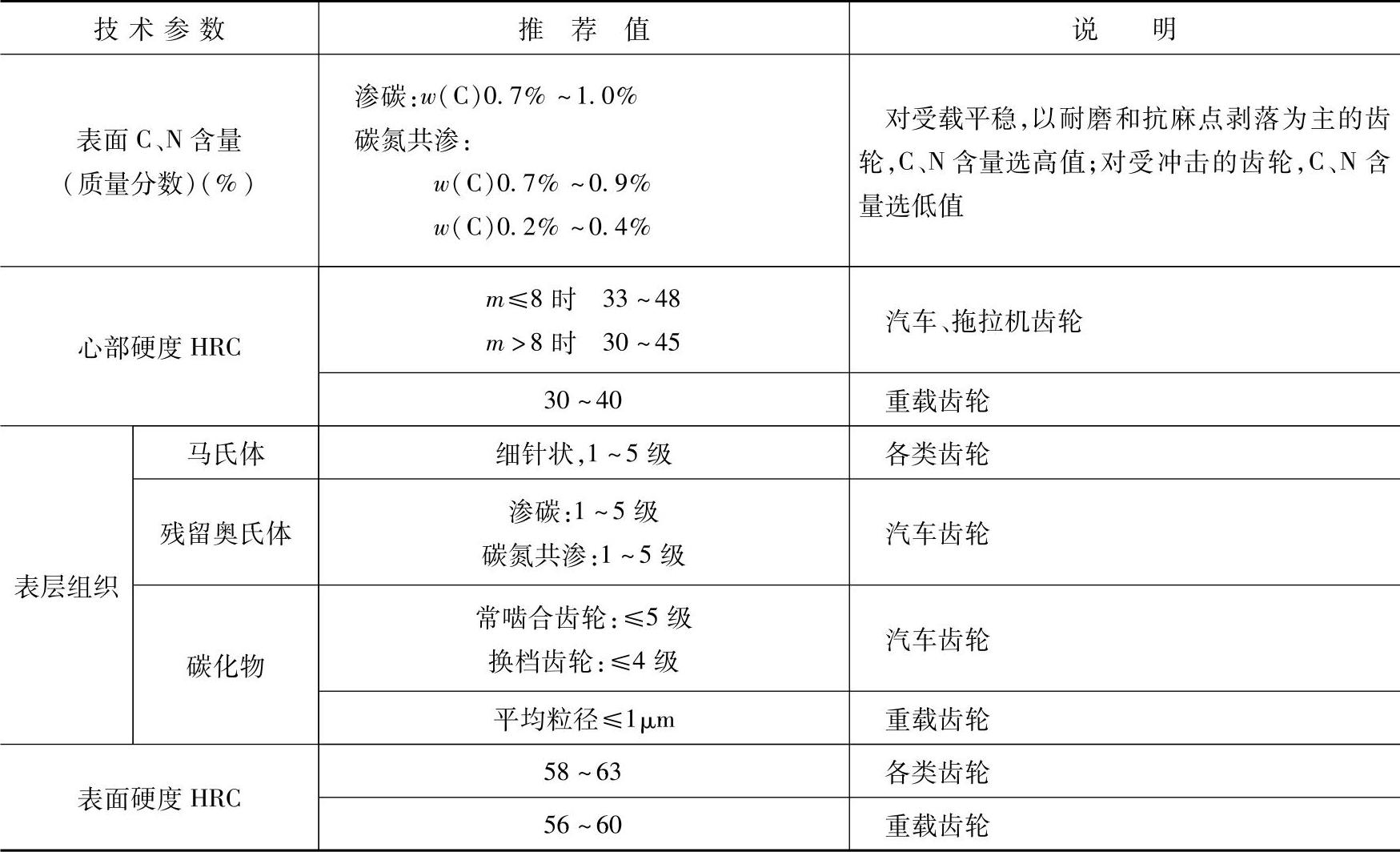

4.表面碳(氮)含量、表面硬度、表层组织及心部硬度要求

渗碳(碳氮共渗)齿轮的表面碳(氮)含量、表面硬度、表层组织及心部硬度要求见表5-11国内外渗碳淬火齿轮心部硬度参考值见表5-12。大型、重载渗碳齿轮心部硬度要求见表5-13。

表5-11 渗碳(碳氮共渗)齿轮表面碳(氮)含量、表面硬度、表层组织及心部硬度要求

表5-12 国内外渗碳淬火齿轮心部硬度参考值(硬度 HRC)

注:m为齿轮模数

表5-13 大型、重载渗碳齿轮心部硬度要求

有关齿轮热处理手册的文章

表8-18 工艺试样的种类及要求用作渗碳层深度测定的试样,其组织应是平衡态;如果试样已经过淬火处理,可参考表8-19所列的工艺规范进行处理。齿轮渗碳的硬度检查 齿轮渗碳淬火、回火后的硬度检验见表8-24。表8-24 齿轮渗碳淬火、回火后的硬度检验渗碳层深度检测 常见的渗碳层深度检测方法见表8-25表8-25 常见的渗碳层深度检测方法(续)渗碳淬火、回火后齿轮畸变与裂纹的检验表8-26 渗碳淬火、回火后齿轮畸变与裂纹的检验......

2023-06-29

目前有部分大、中型齿轮采用固体渗碳工艺。表5-48 常用固体渗碳剂固体渗碳温度的选择 渗碳钢碳含量为0.15%~0.25%,其奥氏体化温度应在900℃以上,固体渗碳温度一般选择在900~950℃。当渗碳温度为930℃,渗层深度在0.8~1.5mm范围内时,出炉时间一般可按平均渗速0.10~0.15mm/h估算,并在预计出炉时间前0.5~1h检查试棒,渗层符合要求后即可出炉,渗碳箱出炉后,可根据情况选择放在空气中冷却到300℃以下,开箱取出齿轮,以防齿轮畸变等。......

2023-06-29

常用气体渗碳方法及其工艺特点、适用范围表5-18 常用气体渗碳方法及其工艺特点、适用范围(续)常用气体渗碳剂的特性 气体渗碳使用的渗碳剂可分为两大类。图5-3所示为现代化计算机控制的直生式气氛渗碳工艺控制原理图。......

2023-06-29

真空离子渗碳已应用于20CrMnTi、20Cr等钢制齿轮的渗碳生产,效果良好。由表中数据可见,离子渗碳的主要技术指标均优于气体渗碳与常规真空渗碳。表7-46 20CrMnTi钢经不同渗碳方法主要技术指标的对比1.几种材料在不同离子渗碳条件下的渗碳层深度几种材料在不同离子渗碳条件下的渗碳层深度见表7-47。表7-48 不同钢材高温离子渗碳的渗层深度3.齿轮的离子渗碳技术应用实例齿轮的离子渗碳技术应用实例见表7-49表7-49 齿轮的离子渗碳技术应用实例(续)......

2023-06-29

表5-56为几种盐浴渗碳剂的成分,可供齿轮渗碳时参考。表5-56 几种盐浴渗碳剂的成分液体渗碳 表5-57列出了各种液体渗碳盐浴的组成和使用效果。表5-57 各种液体渗碳盐浴的组成和使用效果① 渗碳剂:70%木炭粉+30%NaCl。⑤ 用黄血盐配制的渗碳盐浴也属于此类,因在高温下会分解产生氰盐,应注意操作安全和妥善处理废盐。......

2023-06-29

机车齿轮的材料大致可分为调质钢、渗氮钢及渗碳钢三大类。大连机车车辆有限公司采用17CrNiMo6钢制造的HXD5型大功率机车牵引齿轮,并经渗碳淬火。一般机床齿轮常用钢材及其热处理工艺见表1-22。表1-22 一般机床齿轮常用钢材及其热处理工艺7.航空齿轮用钢及其热处理航空齿轮是用来传递动力和改变运行速度的,因此在功率传递机构如减速器中,需要使用各种形式的齿轮。部分齿轮钢采用优质渗氮钢进行渗氮热处理。......

2023-06-29

相关推荐