供齿轮淬火时参考。齿轮淬火的冷却方式如图3-14所示,中碳钢经最佳亚温淬火处理与调质处理后的性能对比见表3-39。表3-40 常用水溶液淬火冷却介质(配方)及其应用效果(续)3.齿轮的分级淬火工艺为了尽可能降低淬火时产生的内应力,常借助奥氏体等温转变来进行各种类型的分级和等温淬火,以减少齿轮淬火畸变。齿轮在等温淬火后不需再进行回火。图3-15 常用的球墨铸铁等温淬火工艺曲线图3-16 球墨铸铁齿轮等温淬火工艺曲线2)检验结果。......

2023-06-29

大型焊接齿轮的结构形式一般可分为单辐板、双辐板和多辐板结构。渗碳焊接齿轮在加热或淬火冷却时开裂倾向很大,因此应尽可能将内外圈和辐板处焊缝的拉应力减小到最低限度。设计结构合理,保证焊缝质量,优化热处理工艺是避免开裂的关键。

实例1 大型焊接齿轮,齿圈选用低碳优质合金钢20CrNi2MoA;轮辐和筋板采用Q235AF钢;轮毂采用ZG35铸钢。

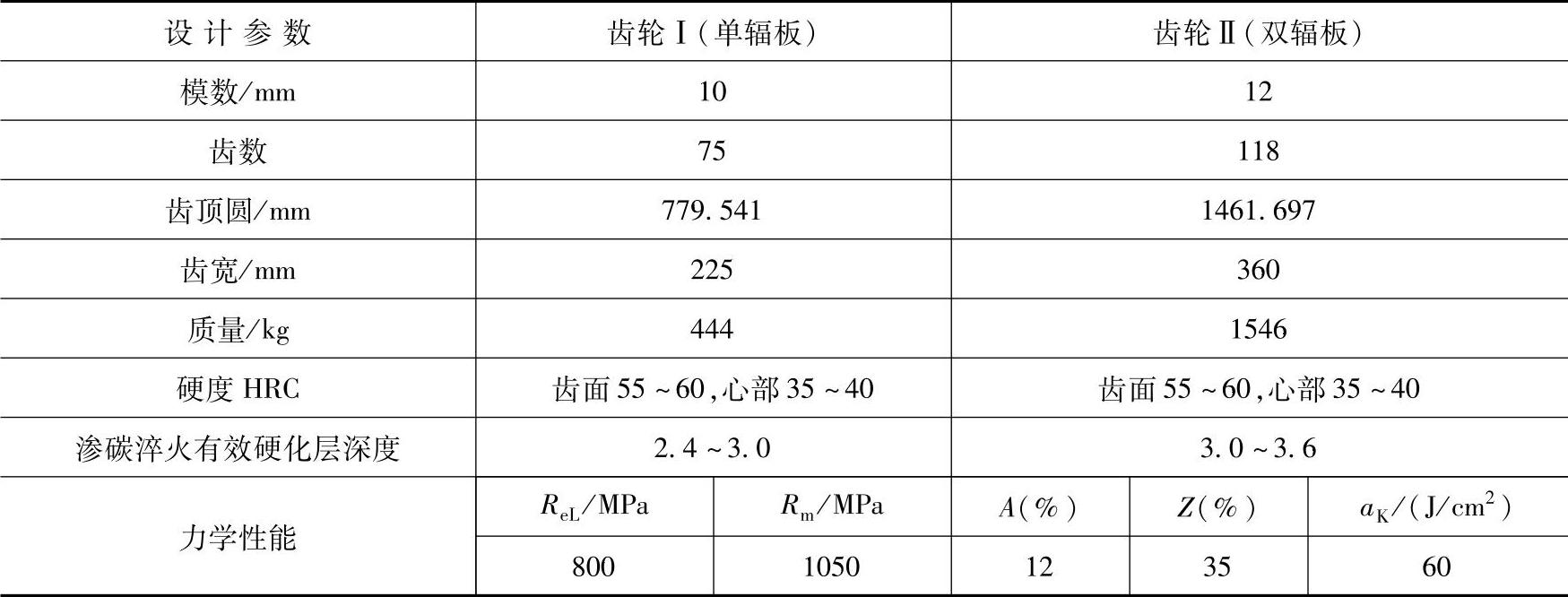

(1)焊接齿轮设计参数 此次试验的两件齿轮(直)径宽(度)比均在3~5之间,当直径D>1000mm时采用双辐板,D<1000mm时采用单辐板。两件试验焊接齿轮的主要设计参数见表5-64。

表5-64 焊接齿轮设计参数表

(2)焊接齿轮加工流程 冶炼→锻造→正火,回火→齿圈粗加工,正火,回火→齿圈二次粗加工,无损检测,堆焊过渡层,去应力退火→堆焊层粗加工,无损检测→焊接(轮辐与齿圈焊接成一体)→去应力退火,焊缝无损检测→粗滚齿→渗碳,球化退火→车内孔与端面渗碳层焊缝无损检测→淬火,回火,焊缝无损检测→精车,精滚齿(或磨齿)→装配试车。

(3)焊接齿轮的预备热处理 焊接齿轮应进行退火(包括低温退火)、正火及高温回火来消除内应力、改善焊接接头组织,充分考虑其在淬火过程中焊缝及热影响区组织的细化。

(4)焊接齿轮的渗碳与淬火

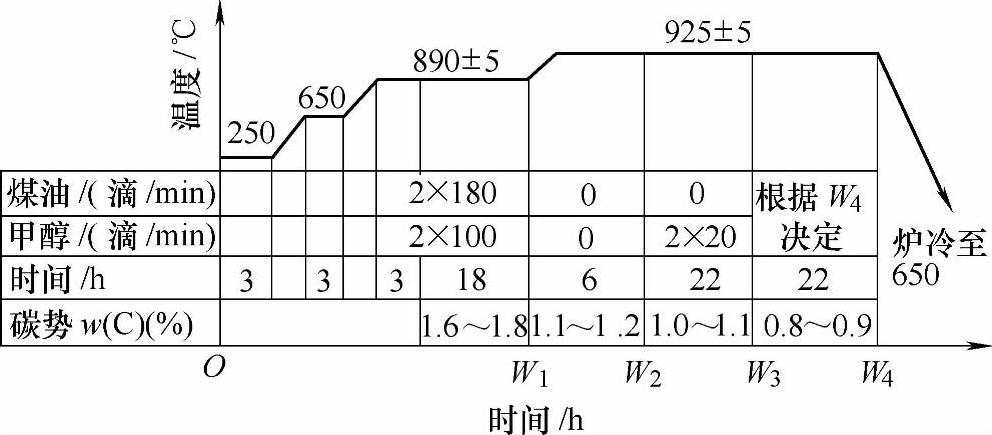

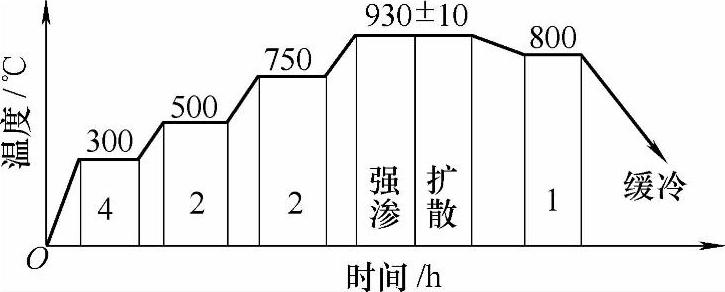

1)齿轮粗滚齿后将焊缝清洗干净,涂覆防渗涂料,将齿轮密封包装(减重孔填充耐火泥在齿轮上下大端面设置盖板后,放在专用吊装挂具上),干燥后入炉渗碳。渗碳工艺如图5-8所示。渗碳设备为爱协林200kW大型井式气体渗碳炉,采用氧探头系统进行碳势控制,三段控温,两个对称滴注器。

图5-8 大型焊接齿轮Ⅱ渗碳工艺曲线 (W1~W4为外试样顺序)

2)以双辐板结构齿轮Ⅱ为例渗碳工艺采用“滴注式变温变碳势法”,渗剂采用甲醇和煤油。升温采用阶梯式以减小齿轮加热时的内外温差。炉子升温到900℃后排气3h,装入外试样W1~W4,强渗18h后扩散当最后一个外试样W4渗碳层深度达4.2~4.4mm时,炉冷到650℃,保温4h后升温球化退火球化退火后检查齿轮畸变情况,内试样检验渗碳层表面碳质量分数、碳化物形态和渗碳层深度。

3)防止齿轮开裂的措施

①严格控制焊接质量,尤其是内外4条环焊缝,不允许存在任何宏观缺陷,夹杂、气孔大小和数量按GB/T 3323—2005规定的Ⅱ级控制。

②淬火时对齿轮密封式装夹,即齿轮上下加盖密封,中间用耐火泥填实,可保证除齿部具有一定冷却速度外,其余部分冷却较为均匀、缓和,减小了焊缝处的拉应力。

③控制终冷温度,当齿面冷到160~180℃出油空冷,借密封填充物的蓄热使齿轮处于“等温马氏体转变”而减小齿轮畸变。

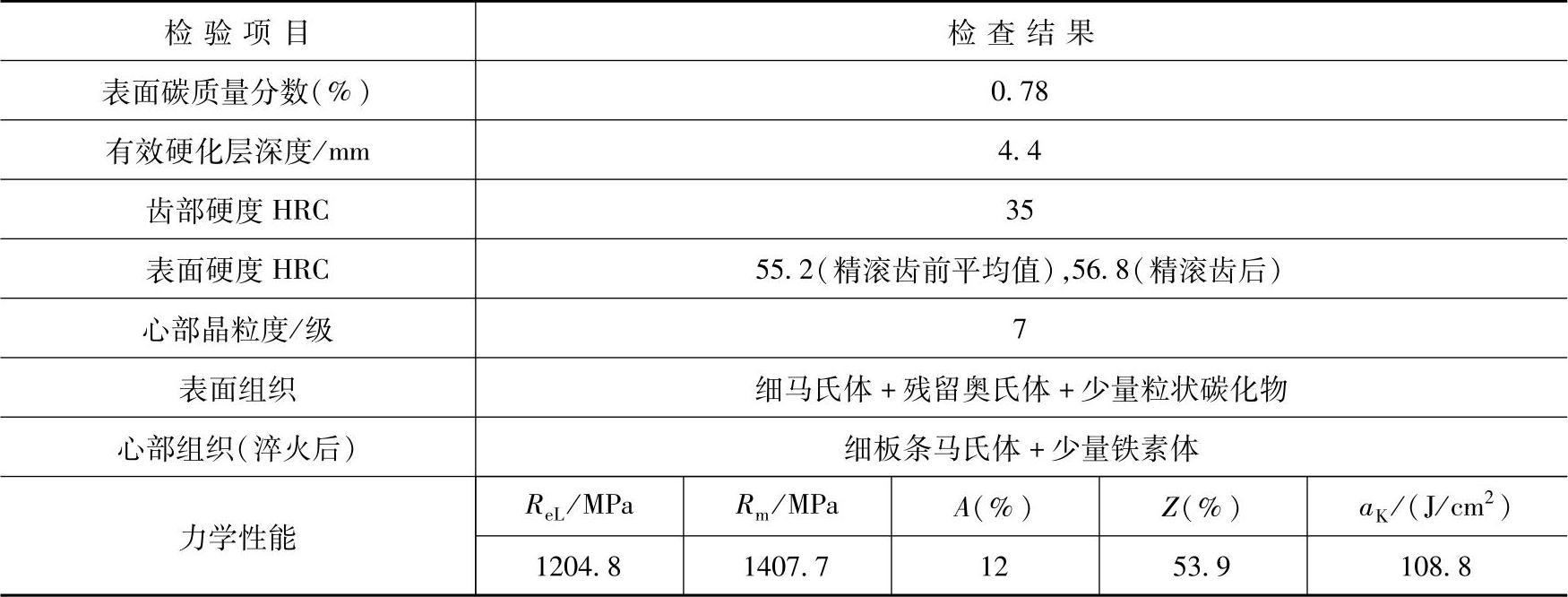

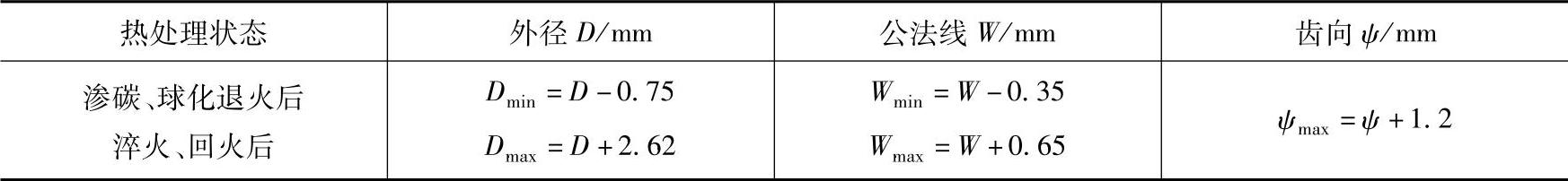

(5)检验结果 齿轮渗碳淬火试样质量检验见表5-65。齿轮渗碳淬火畸变情况检验见表5-66。齿轮渗碳淬火后略呈椭圆和喇叭状,其圆度为1.51mm,锥度平均为1.8mm。热处理后对焊缝试样焊缝处进行金相分析,其熔合区、过渡区和热影响区均未发现热裂、冷裂等缺陷。进行力学性能检验,焊缝没有降低性能。冲击试样断口无气孔、夹渣等缺陷,断口呈暗灰色。

表5-65 齿轮Ⅱ(双辐板)渗碳淬火试样质量检验

表5-66 齿轮Ⅱ(双辐板)渗碳淬火畸变情况检验

实例2 大型焊接齿轮,由三部分构成——齿圈、辐板及轮毂,齿圈采用20CrNi2MoA钢辐板采用Q235AF钢,轮毂采用35钢,要求渗碳淬火,金相组织检验按JB/T 6141.1~6141.4—1992进行。

(1)热处理工艺 在技术上采取对焊缝位置进行保护、在辐板上开排气口、控制升温速度等一系列措施控制畸变与开裂。

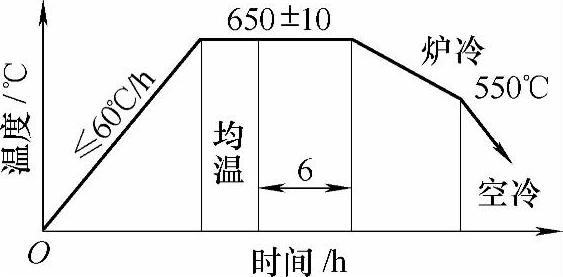

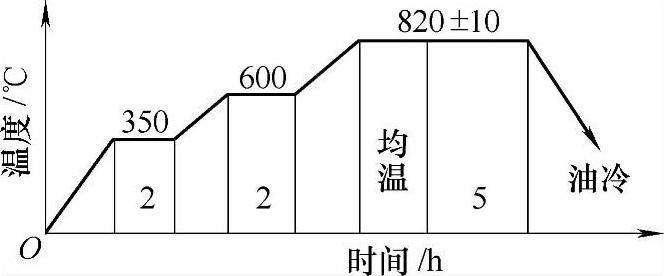

图5-9所示为大型焊接齿轮渗碳工艺曲线,强渗与扩散时间比为3∶1,强渗与扩散期的碳势w(C)分别为1.2%和1.0%;图5-10所示为大型焊接齿轮高温回火工艺曲线;图5-11所示为大型焊接齿轮淬火工艺曲线。

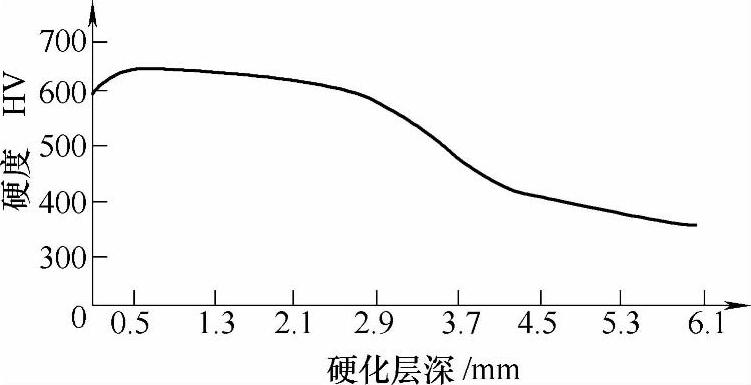

(2)检验结果 图5-12所示为随炉试样有效硬化层硬度梯度曲线,由图5-12可以看出,渗碳齿轮有效硬化层硬度梯度比较平缓;渗碳淬火有效硬化层深为3.2mm(550HV);齿表面硬度54~56HRC,心部硬度为37HRC;碳化物为弥散分布的颗粒状(3级),渗层为针状马氏体及少量残留奥氏体(3级);热处理畸变中,公法线畸变≤0.4mm,齿顶圆畸变≤0.5mm,端面翘曲量≤2.0mm;齿轮无裂纹情况。

图5-9 大型焊接齿轮渗碳工艺曲线

图5-10 大型焊接齿轮高温回火工艺曲线

图5-11 大型焊接齿轮淬火工艺曲线

图5-12 随炉试样有效硬化层硬度梯度曲线

有关齿轮热处理手册的文章

供齿轮淬火时参考。齿轮淬火的冷却方式如图3-14所示,中碳钢经最佳亚温淬火处理与调质处理后的性能对比见表3-39。表3-40 常用水溶液淬火冷却介质(配方)及其应用效果(续)3.齿轮的分级淬火工艺为了尽可能降低淬火时产生的内应力,常借助奥氏体等温转变来进行各种类型的分级和等温淬火,以减少齿轮淬火畸变。齿轮在等温淬火后不需再进行回火。图3-15 常用的球墨铸铁等温淬火工艺曲线图3-16 球墨铸铁齿轮等温淬火工艺曲线2)检验结果。......

2023-06-29

目前有部分大、中型齿轮采用固体渗碳工艺。表5-48 常用固体渗碳剂固体渗碳温度的选择 渗碳钢碳含量为0.15%~0.25%,其奥氏体化温度应在900℃以上,固体渗碳温度一般选择在900~950℃。当渗碳温度为930℃,渗层深度在0.8~1.5mm范围内时,出炉时间一般可按平均渗速0.10~0.15mm/h估算,并在预计出炉时间前0.5~1h检查试棒,渗层符合要求后即可出炉,渗碳箱出炉后,可根据情况选择放在空气中冷却到300℃以下,开箱取出齿轮,以防齿轮畸变等。......

2023-06-29

表5-56为几种盐浴渗碳剂的成分,可供齿轮渗碳时参考。表5-56 几种盐浴渗碳剂的成分液体渗碳 表5-57列出了各种液体渗碳盐浴的组成和使用效果。表5-57 各种液体渗碳盐浴的组成和使用效果① 渗碳剂:70%木炭粉+30%NaCl。⑤ 用黄血盐配制的渗碳盐浴也属于此类,因在高温下会分解产生氰盐,应注意操作安全和妥善处理废盐。......

2023-06-29

真空离子渗碳已应用于20CrMnTi、20Cr等钢制齿轮的渗碳生产,效果良好。由表中数据可见,离子渗碳的主要技术指标均优于气体渗碳与常规真空渗碳。表7-46 20CrMnTi钢经不同渗碳方法主要技术指标的对比1.几种材料在不同离子渗碳条件下的渗碳层深度几种材料在不同离子渗碳条件下的渗碳层深度见表7-47。表7-48 不同钢材高温离子渗碳的渗层深度3.齿轮的离子渗碳技术应用实例齿轮的离子渗碳技术应用实例见表7-49表7-49 齿轮的离子渗碳技术应用实例(续)......

2023-06-29

图7-7所示为双频感应淬火的几种齿轮仿形硬化层分布。东风汽车公司对材料为45钢、模数为3mm的齿轮进行双频感应淬火时,能够得到沿齿廓均匀分布的淬硬层,淬硬层深为0.8mm时具有最佳弯曲疲劳性能,与SCM420钢渗碳齿轮疲劳性能基本相当,疲劳极限可以达到1450MPa。例如,齿高为4.7mm,当齿根硬化层深度为0.55mm时,双频感应淬火的齿顶硬化层深度为1.54mm,仿形率为67.2%。......

2023-06-29

水中加热淬火用于模数3mm以上的中碳钢齿轮淬火。埋液感应淬火技术可满足冶金、矿山、石油化工等行业的大型轧机、推钢机、磨球机、混合机等传动齿轮中的直齿轮、斜齿轮、人字齿轮、多头蜗杆、锥齿轮及弧齿锥齿轮等表面淬火。埋液逐齿感应淬火机床示意图如图6-8所示。为获得沿齿廓分布的淬火层均匀一致、齿顶无邻齿回火效应,可采用同齿定位埋油感应加热连续淬火工艺。......

2023-06-29

相关推荐