外圆表面的精车一般作为最终工序或光整加工的预加工工序。用研磨工具和研磨剂,通过研具与工件在一定压力下做相对滑动,从工件表面上磨掉一层极薄的金属,以提高工件尺寸、形状精度和降低表面粗糙度的精整加工方法。......

2023-06-29

内圆磨削可以在内圆磨床或万能外圆磨床上进行。常用的磨削方法有纵向磨削法与径向磨削法。磨削对象主要是各种圆柱孔、圆锥孔、圆柱孔或圆锥孔端面以及成形内表面。内圆磨削的尺寸精度可以达到IT6~IT7 级,表面粗糙度为Ra 0.2~0.8 μm。采用高精度内圆磨削工艺,尺寸精度可以控制在0.005 mm 以内,表面粗糙度为Ra 0.025~0.1 μm。

1.内圆磨削的特点

(1)由于受到内圆直径的限制,内圆磨削的砂轮直径小,转速又受内圆磨床主轴转速的限制(一般为10 000~20 000 r/min),砂轮的圆周速度一般达不到30~35 m/s,因此磨削表面质量比外圆磨削差。

(2)内圆磨削时,直径越小,安装砂轮的接长轴直径也越小,而悬伸却较长、刚性差,容易产生弯曲变形和振动,影响了尺寸精度和形状精度,降低了表面质量,同时也限制了磨削用量,不利于提高生产率。

(3)内圆磨削时,砂轮直径小,转速却比外圆磨削高得多,因此单位时间内每一磨粒参加磨削的次数比外圆磨削高,而且与工件成内切圆接触,接触弧比外圆磨削长,再加之内圆磨削处于半封闭状态,冷却条件差,磨削热量较大,磨粒易磨钝,砂轮易堵塞,工件易发热和烧伤,影响表面质量。

为了保证磨孔的质量和提高生产率,必须根据磨孔的特点,合理地使用砂轮和接长轴,正确选择磨削用量,改进工艺。

2.砂轮的选择

(1)砂轮的尺寸选择。

①砂轮直径的选择要考虑两个方面:一方面,磨削某一内圆时,砂轮直径选大值,其圆周速度得到提高,砂轮接长轴也可选择较粗些的,刚性好,因而对提高工件的加工精度、降低表面粗糙度有利;但另一方面,砂轮直径加大,它与工件内圆表面的接触弧面积也随着增大,致使磨削热量增加,冷却和排屑条件变差,砂轮易堵塞、变钝,这是不利的一面。为了获得良好的磨削效果,砂轮直径与工件孔径应有一个适当的比值,这个比值通常在0.5~0.9 之间。当内径较小时,可取较大比值;当内径较大时,应取较小比值。

②砂轮宽度的选择。在砂轮接长轴的刚性和机床功率允许的范围内,砂轮宽度可以按工件长度选择,见表3-12。

表3-12 内圆砂轮宽度选择 mm

(2)砂轮特性的选择。

①硬度选择。根据内圆磨削的特点,砂轮具有良好的自锐性,才能减小磨削力,减少工件发热,降低磨削区域的温度。通常磨内孔的砂轮要比磨外圆的砂轮硬度要软1~2 级,但内孔直径小时,硬度要适当硬一些。磨削长度较长时,为避免工件产生锥度,砂轮的硬度则不可太低,一般选择J~L 级。

②粒度选择。为了提高磨粒的切削能力,同时避免工件烧伤,应选择较粗的粒度。

③组织选择。因内孔排屑困难,为了有较大的空隙来容纳磨屑,改善磨削区域的冷却条件,避免砂轮过早堵塞,砂轮组织要较疏松一些。

3.砂轮的安装

砂轮与接长轴的紧固方法有螺纹紧固和黏结剂紧固两种方法。

(1)螺纹紧固。螺纹紧固法是常用的机械紧固砂轮的方法,如图3-53所示。由于螺纹有较大的夹紧力,故可以使砂轮安装得比较牢固,并且可以保证砂轮有正确的定位。

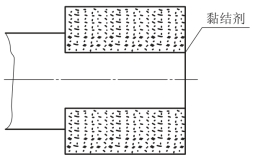

(2)黏结剂紧固。磨削小孔时(φ15 mm 以下),砂轮常用黏结剂紧固在接长轴上,如图3-54所示。

图3-53 螺纹紧固

图3-54 黏结剂紧固

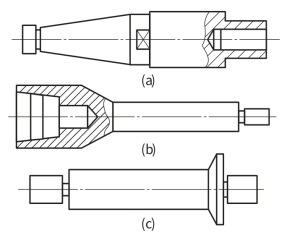

(3)砂轮接长轴。为了扩大内圆磨具的适用范围,砂轮不是直接装在内圆磨具的主轴上,而是将砂轮紧固在接长轴上,如图3-55所示。在内圆磨床或万能外圆磨床上使用的接长轴,可以按经常磨削孔的类型配制一套不同规格的接长轴。当要磨削不同孔径和长度的工件时,只是更换不同尺寸的接长轴,这样做既经济又方便。

图3-55 砂轮接长轴

(a)外锥接长轴;(b)内锥接长轴;(c)圆柱台阶接长轴

4.工件的安装

(1)用三爪卡盘装夹工件。三爪卡盘能自动定心,但定心精度较低,工件夹紧后的径向圆跳动在0.08 mm左右。

①较短工件的装夹。

a.工件端面与内孔对夹持外圆没有位置精度要求,或内孔磨好后再磨外圆。这种情形可以不用百分表找正,直接装夹。

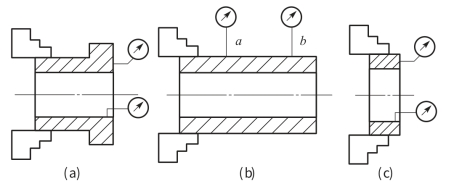

b.工件端面与内孔对夹持外圆有位置精度要求,则要用百分表找正,可以用铜棒轻轻敲击工件右端面,如图3-56(a)所示。

图3-56 工件的装夹

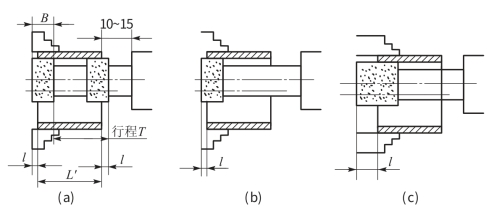

②较长工件的装夹。工件较长时,装夹容易偏斜,其右端的径向圆跳动量往往也大,需要进行找正。左端夹持10~15 mm,如图3-56(b)所示,先找正a 点,用铜棒轻轻敲击最高点,待a 点基本符合要求后,再复调b 点(b 点的跳动量由卡盘本身的精度保证)。待再次夹紧后,复调几次方能加工。

③盘形工件的装夹。装盘形工件时,端面容易倾斜。工件夹持部位要短些,找正时用铜棒轻轻敲击,如图3-56(c)所示。如果端面为精基准,则端面的跳动要控制在0.01 mm左右,如果端面与内圆同时磨出,端面跳动控制在0.03 mm 左右。待再次夹紧后,复调一次方能加工。

(2)用四爪卡盘装夹工件。四爪卡盘的装夹,主要用于装夹尺寸较大的工件,或外形为正方形、矩形和其他形状不规则的工件。四爪卡盘不能自动定心,装夹工件时必须进行找正。粗找正时可用划针盘,精找正时再用百分表。

(3)用花盘装夹工件。花盘主要用于装夹外形比较复杂的工件,如铣刀、支架和连杆等。

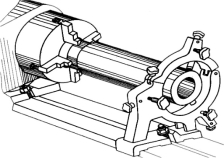

(4)用卡盘和中心架装夹工件。磨削较长的套类零件内圆时,可以采用卡盘和中心架组合安装的方法(见图3-57),以提高工件的装夹稳定性。

图3-57 较长工件的装夹

5.内圆的一般磨削方法

(1)纵向磨削法。内圆的纵向磨削法与外圆的纵向磨削法相同,也是应用得最广泛的磨削方法。

①光滑通孔磨削。

a.砂轮直径、接长轴长度选择。根据孔径和孔长,选择合适的砂轮直径和接长轴长度,接长轴的刚度要好,接长轴太长,磨削时易产生振动,影响磨削效率和加工质量。

b.调整工作台行程。内圆磨削要调整工作台行程。行程长度T 应根据如图3-58(a)所示工件长度L′和砂轮在孔端的越程l 计算。长度l 一般取砂轮宽度B 的1/3~1/2。

越程l 若过小,则孔的两端磨削时间太短,磨去的金属会比孔中间的少,易形成孔中间凹的缺陷,如图3-58(b)所示;越程l 若过大,砂轮宽度大部分已超过孔端,此时磨削力明显减弱,接长轴弹性变形得到恢复,孔两端的金属就会被多磨去一部分,形成“喇叭口”,如图3-58(c)所示。孔径小时更明显。

图3-58 调整工作台行程

②光滑不通孔的磨削。光滑不通孔的磨削与通孔磨削相似,但需注意以下几点:

a.左挡铁必须调整正确,防止砂轮端面与孔底相撞。可先按孔深在外壁上做记号,当砂轮和工件均不转动时,移动工作台纵向行程到位置后紧好挡铁。

b.为防止产生顺锥,可以在孔底附近做几次短距离的往复行程,砂轮在孔口的越程要小一些。

c.及时清除孔内的磨屑。

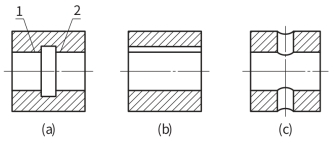

③间断表面孔的磨削。内孔表面如有沟槽[如图3-59(a)所示]、键槽[如图3-59(b)所示]或径向通孔[如图3-59(c)所示],则砂轮与孔壁接触有间断现象,内孔容易产生形状误差,加工磨削时要采取相应的措施。

如图3-59(a)所示内孔时,在表面1 和2的地方容易产生喇叭口。采取对策是适当加大砂轮宽度,尽量选直径较大的接长轴,并用金刚石及时修整砂轮。磨削如图3-59(b)所示内孔时,在键槽边口容易产生“塌角”,可适当增大砂轮直径,减小砂轮宽度,提高接长轴的刚性。对于精度较高的内孔,则可在键槽内镶嵌硬木或胶木。磨削如图3-59(c)所示内孔时,孔壁容易产生多角形,可适当增大砂轮直径,采用刚性好的材料做接长轴,并及时修整砂轮。

图3-59 间断表面孔的磨削

上述三种类型的零件在精磨时都应减小背吃刀量,增加光磨次数,方能保证工件的加工精度和表面粗糙度。

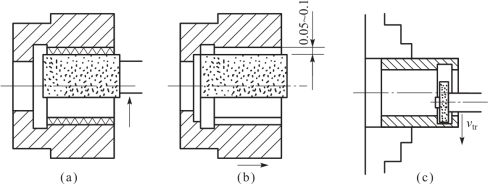

(2)径向磨削法。与外圆径向磨削法相同,适用于工件长度不大的内孔磨削,生产效率高,如图3-60所示。

图3-60 径向磨削法

(a)磨内孔;(b)磨内阶台;(c)磨内沟槽

有关机械制造技术(第2版)的文章

外圆表面的精车一般作为最终工序或光整加工的预加工工序。用研磨工具和研磨剂,通过研具与工件在一定压力下做相对滑动,从工件表面上磨掉一层极薄的金属,以提高工件尺寸、形状精度和降低表面粗糙度的精整加工方法。......

2023-06-29

图14-22 修整角度砂轮的工具l-量块组 2一正弦规3-滑块 4-底座1.成形砂轮磨削法成形砂轮磨削法是将砂轮修整成与工件成形面完全吻合的反形面,然后用此砂轮切入磨削,以获得所需要的形状,如图14-25a所示。2.工件作轨迹运动的磨削法工件作轨迹运动的磨削法是指将工件安装在专用夹具上,使工件作回转等轨迹运动,以获得所需成形面的磨削方法,如图14-25b所示。正弦分度盘上的刻度和角度游标控制精度为3′。......

2023-06-28

机床的主运动为镗轴6 或平旋盘7 的旋转运动。后立柱2 的垂向导轨上有支承较长的镗杆,以增加镗杆的刚性。可见该变速组共有三种不同的传动比。浮动镗削适用于精加工批量较大、孔径较大的孔。垂直孔的镗削方法。利用回转工作台的定位精度,来镗削如图3-50所示工件的A、B 孔。回转法镗削主要依靠镗床工作台的回转精度来保证孔系的垂直度误差符合要求。......

2023-06-29

扩孔常用于扩大孔的直径或提高孔的精度,作为孔的最终加工或铰孔、磨孔前的预加工。Z3040 型摇臂钻床适用于单件和中小批生产中大、中型零件的加工。主切削刃是前刀面与后刀面的交线,标准麻花钻主切削刃为直线。钻头螺旋槽表面与外圆柱表面的交线为螺旋线,该螺旋线与钻头轴线的夹角称钻头螺旋角,记为β。......

2023-06-29

对于产品零件质量要求很高,尺寸精度达IT6~IT7,形状公差达0.01 mm,表面粗糙度Ra 0.25 μm 以上的内孔,生产批量较大时,通常采用珩磨加工方法。珩磨能获得很高的尺寸精度和形状精度,珩磨孔的尺寸精度可达到IT6,圆度和圆柱度可达0.003~0.005 mm,珩磨后孔的表面粗糙度Ra 值通常为0.04~0.63 μm,有时也可达到Ra 0.01~0.02 μm 的镜面。因此,珩磨加工只能提高内孔的尺寸精度和表面粗糙度,纠正不了内孔的位置精度。......

2023-06-29

⑥掌握在平面磨床上磨削垂直面的加工方法。其操作注意事项如下:图4.4平面磨床①启动磨床前,应检查各部件是否正常。平行面的磨削平面磨床的操作步骤及质量检测见表4.5。图4.5磨削平行面表4.6平行面的磨削步骤及质量检测磨削平行面时,应注意以下事项:①装夹工件时,工件定位面应清洗干净,磁性台面应保持清洁。......

2023-06-27

磨削平行面需要达到的主要技术要求是:平面本身的平面度、表面粗糙度和两平面间的平行度。平行面常用的磨削方法有以下几种。在磨削将结束时,作适当横向移动,可减小工件的表面粗糙度值。粗磨时,采用台阶砂轮可提高垂直进给量;精磨时采用台阶砂轮,可改善砂轮的受力情况,对减小工件表面粗糙度值和平行度误差是有利的。......

2023-06-28

采用自为基准原则,不能校正位置精度,只能保证被加工表面的余量小而均匀,因此,表面的位置精度必须在前面的工序中予以保证。图4-12采用自为基准磨削导轨面......

2023-06-29

相关推荐