过高的精度及较小的表面粗糙度要求会使工艺过程复杂、加工困难、成本提高。虽然数控机床精度很高,但对一些特殊情况,例如过薄的底板与肋板,因为加工时产生的切削拉力及薄板的弹性退让极易产生切削面的振动,使薄板厚度尺寸公差难以保证,其表面粗糙度也将增大。因此,除板料外,不论是锻件、铸件还是型材,只要准备采用数控加工,其加工面均应有较充分的余量。......

2023-06-29

内圆表面也是组成零件的基本表面,与外圆表面的加工相比,内圆表面的加工条件要差很多,因为孔加工刀具或磨具的尺寸受被加工孔本身尺寸的限制,刀具的刚性差,容易产生弯曲变形和振动;在切削过程中,孔内的排屑、散热、冷却和润滑条件差。因此,孔的加工精度和表面粗糙度都不容易控制。此外,大部分孔加工刀具为定尺寸刀具,刀具直径的制造误差和磨损将直接影响孔的加工精度。故在一般情况下,加工孔比加工同样尺寸、精度的外圆表面要困难些。内圆表面可以在车床、钻床、镗床、拉床、磨床上进行加工,常用的方法有以下几种。

1.内圆表面的钻削加工

用钻头在实体材料上加工孔的方法称为钻孔;用扩孔钻或钻头对已有孔进行扩大再加工的方法称为扩孔;用铰刀在扩孔的基础上使孔的精度和表面质量提高的加工方法称为铰孔。以上统称为钻削加工。钻削加工主要在钻床上进行。

2.内圆表面的镗削加工

镗孔是用镗刀在已加工孔的工件上使孔径扩大并使孔的精度和表面质量提高的加工方法。镗孔能修正孔轴线的偏移,保证孔的位置精度。镗削适合于箱体、支架等外形复杂的大型零件上的孔径较大、尺寸精度要求较高、有位置要求的孔和孔系的加工。镗孔加工根据工件不同,可以在镗床、车床、铣床、组合机床和数控机床上进行。

3.内圆表面的磨削加工

内圆表面的磨削加工是在内圆磨床或万能外圆磨床上进行的一种精加工孔的方法。内圆磨削的尺寸精度可达到IT6~IT7 级,表面粗糙度可达Ra0.2~0.8 μm。采用高精度内圆磨削工艺,尺寸精度可以控制在0.005 mm 以内,表面粗糙度为Ra0.025~0.1 μm。

4.内圆表面的拉削加工

拉削加工是利用拉刀在拉床上切削出内圆表面的一种加工方法。拉削加工生产率较高,可获得较高的加工精度,精度可达IT7~IT8 级,表面粗糙度可达Ra0.1~1.6 μm。但拉刀结构复杂、制造困难、成本高,所以适于成批、大量生产的场合。

5.内圆表面的精整、光整加工

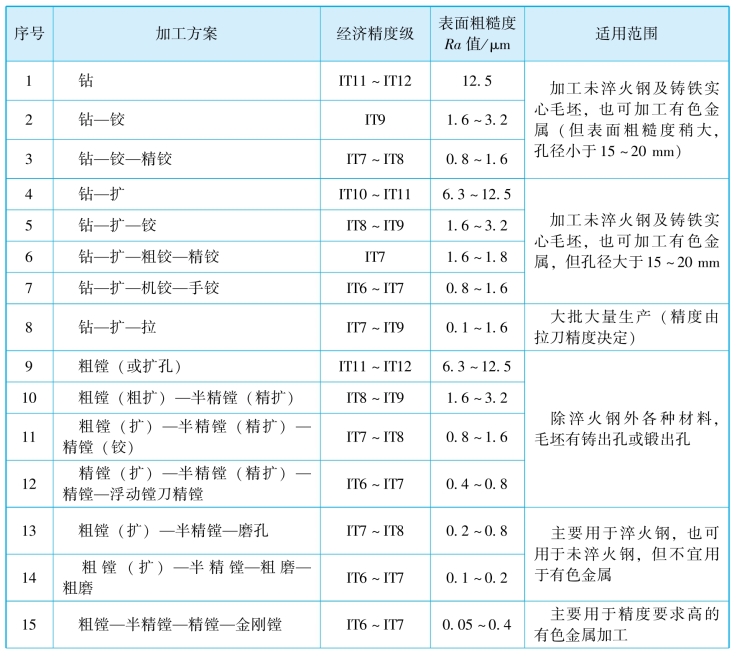

内圆表面精度要求较高的孔,最后还需进珩磨或研磨及滚压等精密加工。内圆表面的各种加工方案及其所能达到的经济加工精度和表面粗糙度如表3-11所示。

表3-11 内圆表面的加工方案

续表

有关机械制造技术(第2版)的文章

过高的精度及较小的表面粗糙度要求会使工艺过程复杂、加工困难、成本提高。虽然数控机床精度很高,但对一些特殊情况,例如过薄的底板与肋板,因为加工时产生的切削拉力及薄板的弹性退让极易产生切削面的振动,使薄板厚度尺寸公差难以保证,其表面粗糙度也将增大。因此,除板料外,不论是锻件、铸件还是型材,只要准备采用数控加工,其加工面均应有较充分的余量。......

2023-06-29

对于产品零件质量要求很高,尺寸精度达IT6~IT7,形状公差达0.01 mm,表面粗糙度Ra 0.25 μm 以上的内孔,生产批量较大时,通常采用珩磨加工方法。珩磨能获得很高的尺寸精度和形状精度,珩磨孔的尺寸精度可达到IT6,圆度和圆柱度可达0.003~0.005 mm,珩磨后孔的表面粗糙度Ra 值通常为0.04~0.63 μm,有时也可达到Ra 0.01~0.02 μm 的镜面。因此,珩磨加工只能提高内孔的尺寸精度和表面粗糙度,纠正不了内孔的位置精度。......

2023-06-29

图3-62工件的定位直接在支承座上定位;采用球面垫圈定位2.拉刀根据工件加工面及截面形状不同,拉刀有多种形式。颈部是前柄与过渡锥的连接部分,可在此处打标记。过渡锥起对准中心的作用,使拉刀顺利进入工件预制孔中。拉削的主运动是拉刀的轴向移动,无进给运动,拉床结构简单,操作方便,但拉刀结构复杂,制造成本高,拉削加工多用于大批量或成批生产中。......

2023-06-29

机床的主运动为镗轴6 或平旋盘7 的旋转运动。后立柱2 的垂向导轨上有支承较长的镗杆,以增加镗杆的刚性。可见该变速组共有三种不同的传动比。浮动镗削适用于精加工批量较大、孔径较大的孔。垂直孔的镗削方法。利用回转工作台的定位精度,来镗削如图3-50所示工件的A、B 孔。回转法镗削主要依靠镗床工作台的回转精度来保证孔系的垂直度误差符合要求。......

2023-06-29

内圆磨削可以在内圆磨床或万能外圆磨床上进行。磨削对象主要是各种圆柱孔、圆锥孔、圆柱孔或圆锥孔端面以及成形内表面。根据内圆磨削的特点,砂轮具有良好的自锐性,才能减小磨削力,减少工件发热,降低磨削区域的温度。四爪卡盘的装夹,主要用于装夹尺寸较大的工件,或外形为正方形、矩形和其他形状不规则的工件。内圆磨削要调整工作台行程。......

2023-06-29

轮盘类零件的功用和受力情况相差很大,因此毛坯种类也不相同。这类零件孔的精度一般要求较高,孔的表面粗糙度值Ra 为1.6 μm 或更小;外圆的精度一般比孔低,表面粗糙度值比孔大些。一般均选用外圆作粗基准,这是因为多数中小型轮盘类零件在加工前尚未铸出或锻出孔,或虽有毛坯孔,但孔径太小或余量不匀等,无法作粗基准。有些精度要求不高的轮盘类零件,如结构上允许,或选用棒料为毛坯时,可在一次装夹中加工完毕。......

2023-06-29

扩孔常用于扩大孔的直径或提高孔的精度,作为孔的最终加工或铰孔、磨孔前的预加工。Z3040 型摇臂钻床适用于单件和中小批生产中大、中型零件的加工。主切削刃是前刀面与后刀面的交线,标准麻花钻主切削刃为直线。钻头螺旋槽表面与外圆柱表面的交线为螺旋线,该螺旋线与钻头轴线的夹角称钻头螺旋角,记为β。......

2023-06-29

图4-11 正确与错误的轴下切面a)错误 b)正确表面机械加工是另外一种表面预处理方法,常通过车削或磨削来完成。在热喷涂技术中,经常采用的表面机械加工方法有下切、开槽和平面布钉三种。将这道焊层机械加工成3.2mm的最小的肩,肩的直径应比轴的最后精加工尺寸大一些。3)使涂层生成起伏叠层,以控制内应力。......

2023-06-18

相关推荐