为了便于分析和描述较复杂的工序,在工序内又细分为工步。按此方法划分工步,可以提高孔的加工精度。3)按刀具划分工步。......

2023-06-25

机械加工误差主要是由工艺系统的误差引起的,它是影响加工精度的主要因素。为了提高和保证加工精度,可以通过采取一定的工艺措施和其他方法来减少或消除这些误差对加工精度的影响。

1.直接减少或消除误差法

直接减少或消除误差法是在确定了产生加工误差的主要因素后,有针对性地对它进行消除或减少,这种方法在生产实践中应用较广。

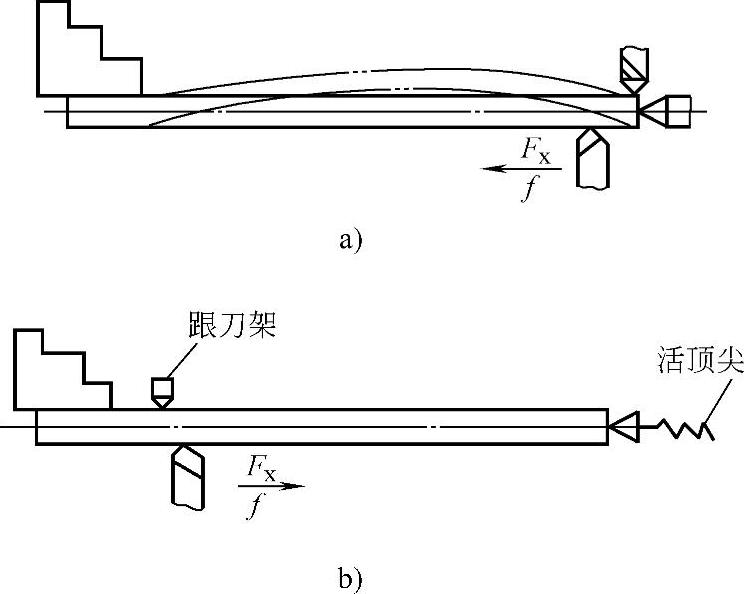

例如,用自定心卡盘装夹加工薄壁套类零件时,为了防止和减少由于夹紧力的作用而产生的零件变形,生产中常采用在薄壁套类零件外增加一个薄壁的开口过渡环或采用专用卡爪使夹紧力均匀分布在薄壁套类零件上的方法,从而减少变形,减少加工误差。又如,细长轴的车削加工,由于工件的刚度低,切削时容易产生弯曲变形和振动,为了减少因背向力使工件弯曲变形而产生加工误差,采用中心架或跟刀架以提高工件的刚度,还可采用反向进给的切削方法,如图3-16所示。

图3-16 顺向进给和反向进给车削细长轴

a)顺向进给 b)反向进给

2.误差补偿法

误差补偿法就是当工艺系统出现的原始误差不能直接减少或消除时,可采用人为地造成一种原始误差去抵消工艺系统固有的原始误差,从而减少加工误差,提高加工精度。磨床床身是一个狭长的结构,刚度较差。虽然在加工时床身导轨的三项精度都能达到,但在安装上其他部件后,往往发现导轨精度超差,这是因为这些部件的自重引起床身变形。为此用预加载荷的方法精加工磨床床身导轨——采用“配重”代替部件重量,或将部件装配完毕再精磨导轨面,如图3-17所示。

图3-17 精加工磨床床身导轨时预加载荷

3.均分原始误差法

由于上道工序加工的尺寸误差值较大,使得本工序的定位不稳定,引起了定位误差或复映误差过大,从而影响了加工精度。均分原始误差法就是采用将这些尺寸误差值较大的零件分为n组,使每组的误差缩小为原来的1/n,然后按各组的平均尺寸分别调整刀具与工件的相对位置或调整定位元件的方法,这样就大大缩小了整批工件的尺寸误差的范围,便于加工和保证质量。

4.误差转移法

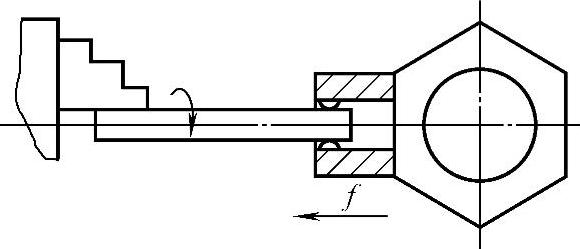

误差转移法就是采取一些措施和方法,将工艺系统的误差转移到不影响加工精度的方面去。例如,在箱体的孔系加工中为了达到加工要求,并不是一味地提高机床精度,而是用镗模夹具来保证工件的制造精度,这样,机床的几何误差就转移不到加工精度的方向去了。又如,对具有分度或转位的多工位加工工序,其分度、转位误差将直接影响零件有关表面的加工精度。若将刀具垂直安装如图3-18所示,可将刀架转位时的重复定位误差转移到零件加工表面的误差非敏感方向,使加工误差减少。

图3-18 刀具转位误差的转移

5.就地加工法

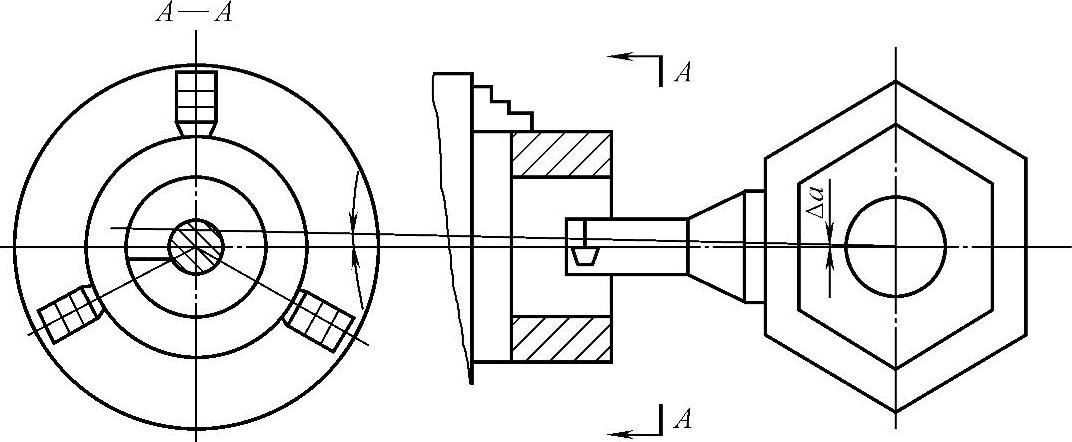

有些零件或产品的精度在加工和装配中难以达到或者根本不可能,如果采用就地加工法,就有可能很快地解决看似非常困难的精度问题。例如图3-19所示,转塔车床制造中,为了保证转塔上六个安装刀具孔的轴线与主轴回转轴线同轴,圆孔的精加工安排在转塔装配到机床上以后,在主轴上装上镗刀,进行圆孔和端面的加工,这样就保证了转塔车床对安装刀具孔的技术要求。

图3-19 就地加工法

有关机械基础:高级的文章

保证和提高加工精度的方法,大致可概括为以下几种:减小原始误差法、补偿原始误差法、转移原始误差法、均分原始误差法、均化原始误差法、“就地加工”法。当原始误差是负值时人为误差就取正值,反之则取负值,并尽量使两者大小相等;或者利用一种原始误差去抵消另一种原始误差,也是尽量使两者大小相等、方向相反,从而达到减少加工误差、提高加工精度的目的。就地加工法在机械零件加工中常用来作为保证零件加工精度的有效措施。......

2023-06-29

齿轮坯的基准表面的精度对齿轮的加工精度和安装精度的影响很大。用控制齿轮坯精度来保证和提高齿轮的加工精度是一项有效的技术措施。有关齿轮坯精度参数的数值,只有明确其特定的轴线时才有意义。表7-5齿轮坯尺寸公差表7-6齿轮坯径向和轴向圆跳动公差齿轮的加工、检验和装配,应尽量采取基准一致的原则。表7-8齿面表面粗糙度允许值注:齿轮的三项精度等级不同时,按最高的精度等级确定。......

2023-06-15

原则上,每个自动化工序都有不同的精度要求。在这种情况下,工件位置不再精确地集中在手指之间,这可能导致连接操作中的精度问题。由于对抓取或放置精度的要求如此之高,因此应相应地调整一般条件,以避免此类错误。图3.117用公差角度来审视系统对于抓取或者放置来说十分重要摄像机测量误差可能具有不同的性质。当涉及在装配过程中对工件的纯搬运时,或如图3.117所示,当相当多的因素影响精度时,这些考虑尤其重要。......

2023-06-15

野外寻找到食物后,如果不是特殊情况,不宜生吃,应该加工后再吃。这样既安全又健康,还能保证食物的美味。他们就地安营扎寨,抓捕小动物,采摘野菜,自己垒了灶台,修建了烧烤架,安全度过了11天,没有因饮食问题发生任何疾病,成功得到救助。在平原烹煮食物的时间应保持在20分钟以上,食物才能熟,才能保证彻底消毒。野外生存温馨提示野外寻找到食物后,必须重视加工问题,不能太大意,以免发生中毒,给自己造成不必要的麻烦。......

2023-11-17

机械加工后,零件实际几何参数与理想零件相符合的程度称为加工精度。这是人为地制造一种误差,去抵消另一种原始误差,从而达到加工精度的目的。用刀具的相应尺寸来保证加工表面的尺寸精度。加工工件时,获得形状精度的方法有下列三种。常见的滚齿、插齿等齿轮加工方法均属展成法。......

2023-06-28

为解决快速精确定点问题,AutoCAD提供了一些辅助绘图工具,包括捕捉、栅格、正交、极轴、对象捕捉、对象追踪等。利用这些辅助工具,能提高绘图精度,加快绘图速度。图4-4“对象捕捉”快捷菜单图4-5快速使用对象捕捉“对象捕捉”工具栏提供了以下捕捉对象的模式。......

2023-09-18

镗削适合于箱体、支架等外形复杂的大型零件上的孔径较大、尺寸精度要求较高、有位置要求的孔和孔系的加工。内圆磨削的尺寸精度可达到IT6~IT7 级,表面粗糙度可达Ra0.2~0.8 μm。内圆表面的各种加工方案及其所能达到的经济加工精度和表面粗糙度如表3-11所示。......

2023-06-29

相关推荐