表面淬火前的预备热处理一般是调质或正火,对性能要求较高的工件采用调质处理,对要求低的工件采用正火处理。预备热处理一定要严格控制表面脱碳,以免降低表面淬火硬度。其目的是降低残余应力和脆性,而又不致降低硬度,一般采用的回火方式有炉中回火、自回火和感应加热回火。......

2025-09-29

激光加热表面淬火是利用激光将材料表面加热到相变点以上,随着材料自身冷却,奥氏体转变为马氏体,从而使材料表面硬化的淬火技术。

激光是波长大于X射线而小于无线电波的电磁波,是原子从高能级向低能级跃迁时辐射产生的,是一种新型光源。激光淬火装置主要是CO2气体激光器,它所发生的激光波长10.6μm,此波长具有很好的大气透过率,很多物质对此波长的辐射线具有一定的吸收率;它具有输出功率大(20~100kW)、效率高(可达20%~40%)、持续时间长等优点。

1.激光的主要特点

(1)高方向性:光束的发散角小到0.1mrad,可认为基本上是平行的。

(2)高亮度性(高功率密度):从激光器发出的光束可通过聚焦使其汇聚到一个极小的范围之内,可以获得很高的功率密度。

(3)高单色性:从激光器发出光的频率范围很窄,相干性非常好。

如将发射角为θ(rad)的激光束用焦距为f(cm)的透镜聚焦,则焦点平面上的光斑直径d(cm)可表示为

![]()

高功率的激光,θ为10-2~10-3rad,用焦距为数厘米的透镜聚焦时,光斑直径d仅为几十到几百微米。集束光的强度,即功率密度jP,可用激光输出功率P除以光斑面积来表示,即

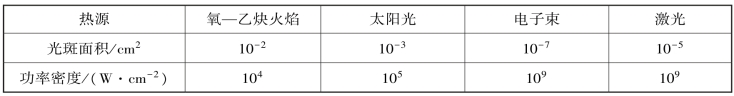

表4-3比较了几种热源的功率密度,激光和电子束的功率密度可以高达109W/cm2。

表4-3 几种热源功率密度的比较

2.激光与金属的相互作用

激光束照射到材料表面,材料吸收光子的能量而转化为热量。由于光子穿透金属的能力极低,这一光一热转换仅在金属表面极薄的一层内进行,使其被快速加热至相变温度之上,发生固态相变。

用激光进行表面加热淬火时,为了获得较厚的淬硬层深度,表面加热温度应该高一些。但为了避免因表面过热、熔化或烧损而受到损伤,其最高温度一般不应超过1200℃,并规定最大淬硬层深度是从表面到温度为900℃处。因此,可以根据被加热金属的某些物理参数和相应的计算公式,估算出所需激光器的容量、淬硬层深度和加热时间等。一般来说,当功率密度大时,加热时间短,淬硬层深度浅;功率密度小时,加热时间长,淬硬层深度大。但前者温度梯度大,获得局部加热状态的倾向更大。(https://www.chuimin.cn)

激光照射到金属表面后,一部分被反射掉,另一部分被吸收,而且只有被吸收的那一部分激光的能量才起到加热的作用。除激光本身因素外,金属种类、性质、表面状态(颜色、粗糙度等)都对激光吸收有很大影响。如果被加热零件的表面粗糙、无光泽、表面氧化或颜色很深,则反射率低,吸收的能量大;反之,如果零件表面很光亮,则反射率高,吸收的能量小。因此,在激光热处理前需对零件表面进行“黑化处理” (如氧化、磷化、涂石墨等),使其反射率接近于零。

反射率的这种影响可以被利用来进行零件表面的选择性图案硬化,即在光亮的零件表面上将需硬化的部分进行黑化处理,以实现硬化。

3.激光加热表面淬火工艺及特点

激光加热表面淬火的原理与普通热处理相同,但其加热时间很短(在千分之几到十分之几秒的范围),区域很小,冷却极快,即利用激光作为热源使金属表面的一个小的区域迅速加热奥氏体化,随后激冷使其淬火强化。理论和实践均证实,表面温度和热穿透深度都与激光照射持续时间的平方根成正比。因此,适当地调节光斑尺寸、扫描速度和激光功率,其表面温度和热穿透深度是能够控制的。当激光束移开加热表面后,该处的热量便迅速传导至表面上的其余冷态部分,即相当于自行激冷淬火,而无须采取别的急冷措施。在进行激光束扫描时,还可通过改变光束摆动的振幅和频率来调节功率密度,从而控制淬硬层深度和覆盖面积。

由于激光光斑或光束摆动的幅度很小,所以只能通过光束在零件表面上逐条扫描来进行加热。为了不致因后一条扫描带边缘的热量把前一条已淬硬的部分回火软化,应设法使光束或摆动面边缘的能量分布尽可能陡峭。这一点可利用光栅来达到。

与感应加热表面淬火相似,一般钢铁材料激光表面淬火后的组织也分为表层完全淬火区(硬化区)、次层不完全淬火区(过渡区)和心部未淬火区。

与普通热处理相比,激光加热表面淬火具有以下特点。

(1)加热速度极快,工件热变形极小。由于激光功率密度很高,加热速度可达1010℃/s,因而热影响区小,工件热变形小。

(2)冷却速度很高,在工件有足够质量的前提下,冷速可达1023℃/s;无须冷却介质,靠热量由表向内的传导自冷淬火。

(3)工件经激光淬火后表面获得细小的马氏体组织,其表面硬度高(比普通淬火硬度值高15%~20%)、疲劳强度高(表面具有4000MPa以上的残余压应力)。

(4)由于激光束扫描(加热)面积很小,可十分精确地对形状复杂的工件(如有小槽、盲孔、小孔、薄壁零件等)进行处理或局部处理,也可根据需要在同一零件的不同部位进行不同的处理。

(5)不需要加热介质,不会排出气体污染环境,有利于保护环境。

(6)节省能源,并且工件表面清洁,处理后无须修磨,可作为工件精机械加工的最后一道工序。

激光加热表面淬火最大的不足是激光发生器价格昂贵。

因为激光加热表面淬火具备以上优点,因此虽然开发时间较短,但进展较快,已在一些机械产品的生产中获得成功应用,如变速箱齿轮、发动机气缸套、轴承圈和导轨等。

相关文章

表面淬火前的预备热处理一般是调质或正火,对性能要求较高的工件采用调质处理,对要求低的工件采用正火处理。预备热处理一定要严格控制表面脱碳,以免降低表面淬火硬度。其目的是降低残余应力和脆性,而又不致降低硬度,一般采用的回火方式有炉中回火、自回火和感应加热回火。......

2025-09-29

确定加热时间的基本原则是在规定的加热温度下,所选的加热时间应足以保证热处理质量。这样的区分是由实际加热过程中这三部分时间的含义及其规律各不相同而确定的。表1-2几何因素(V/S)与工件形状的关系由式可以看出,薄件加热所需要的时间不仅与工件的形状尺寸因素(V/S)有关,而且与材料本身的性质、加热介质的种类及特性以及入炉时炉温等因素有关。表1-3为不同形状和尺寸的工件加热计算时的特征尺寸及形状系数。......

2025-09-29

图2-23 激光切割自由成形机原理图激光切割自由成形机的工作过程见图2-24,成形结束后得到包含成形件和废料的叠层块,成形件被废料小网格包围,剔除这些小网格之后,便可得到三维成形件。图2-24 激光切割自由成形机的工作过程a)工作台下降一层的高度送进新一层纸 b)热粘压 c)切割轮廓线和网格线......

2025-09-29

这是一个根本原则,所以必须以其临界点Ac1,Ac3或Accm作为确定其加热温度的依据。多数合金钢的加热温度也是依其临界点而定的。此外,即使同一成分的钢进行同一种热处理,由于其工件的大小、形状、原始组织以及热处理要求的不同,其加热温度的选择也将有所不同。具体加热设备的有效加热区范围是根据预先测温而设定的。......

2025-09-29

图5.11蛇形管式冷却器图5.12多管式冷却器1—外壳;2—挡板;3—铜管;4—隔板图5.13电加热器的安装1—油箱;2—电加热器水冷式冷却器有蛇形管式、多管式和翅片式等。冷却水从蛇形管内通过,把油液的热量带走。冷却器一般安装在回油路中,以避免承受高压。电加热器结构简单,易于自动控制温度,所以液压系统中油液的加热一般采用电加热器。由于直接和电加热器接触的油液温度可能很高,会加速油液老化,所以大功率的电加热器应慎用。......

2025-09-29

图4-7活性炭回转再生炉图4-8活性炭立式再生炉失效的活性炭加热再生过程一般分为以下五步。氧对活性炭基质影响很大,过量氧将会使活性炭烧损灰化,使活性炭损失率上升,强度下降,因此应严格控制气体中氧含量。干式加热再生的优点是:由于活化温度高,几乎能去除所有的吸附有机物,再生恢复率高,再生时间短,不产生有机废液,但是活性炭损失大,再生时有废气排出,设备费用大,再生成本高。......

2025-09-29

其加热速度极快,工件畸变极小,适用于加工木材和金属的切削工具,以及照相机、钟表等极小、极薄的易磨损零件或细小内孔的淬火加热等。经过使用证明,没有发生折断和崩刃现象,使用寿命较盐浴整体淬火提高3倍。......

2025-09-29

激光跟踪仪三维控制网的建立过程一般是,激光跟踪仪首先设站测量全局控制点,移动跟踪仪到新的站位,再次测量全局控制点,逐次转站直至完成整体测量任务。利用激光跟踪仪每个测量站位下对全局控制点的共同观测,通过相应的配准算法,可以完成激光跟踪仪所有站位的方位定向。从而得到最优旋转矩阵R,再根据式计算出相应的平移矩阵T,进而得到激光跟踪仪所有站位间的定向关系。......

2025-09-29

相关推荐