用锉刀或角向打磨机修磨坡口钝边,使钝边尺寸p在1~1.2mm之间,然后在坡口边缘100mm处用画线盘画出两根与坡口边缘平行的平行线,如图10-1所示并打上样冲眼,作为测量焊缝坡口每侧增宽的基准线。引弧前提前供气5~10s,然后将焊枪喷嘴以45°位置斜靠在坡口内,使钨极端面距母材表面2~3mm,起动焊枪开关,引燃电弧。焊枪摆动应平稳缓慢,不得晃动,以免破坏气流保护,使空气介入。......

2023-06-23

考核时间为60min。

(一)焊前准备

1.焊机

选用ZX7-400ST手工氩弧焊机,直流正接;焊前焊机试运行正常,高频或高压引弧正常,管内外氩气保护正常,焊枪、地线均接触良好,钨极直径、钨棒伸出长度和端部锥度合适,焊接电流在合适范围。

2.焊材

Φ2.0~Φ3.0mm铈钨极;氩气(纯度≥99.96%);焊丝ERNiCu-7直径为2.0mm。

3.试件

06Cr19Ni10板材、规格150mm×150mm×6mm、无钝边90°V形坡口、共两块;0Cr18Ni9管子、规格Φ60mm×6mm×75mm、平坡口、共两根(根据《特种设备焊接操作人员考核细则》母材可用奥氏体不锈钢代替)。

4.辅助工具和量具

角向打磨机、电磨头、锉刀、样冲、圆规、金属直尺、电焊手套、电焊头罩、防护眼镜、钢丝刷、焊缝检验尺、背面氩气保护装置。

(二)焊前装配定位及焊接

1.准备试板

用角向打磨机和电磨头将管板坡口面及坡口边缘10~20mm范围内的水、油污、积渣和其他有害杂质清除干净,露出金属光泽。用锉刀修磨坡口钝边,使钝边尺寸P在0.5~1mm之间,然后在坡口边缘20mm处用圆规画出与坡口边缘同轴的圆,如图10-31所示,并打上样冲眼,作为测量焊缝坡口每侧增宽的基准线。

2.试件装配、定位焊

按图10-31进行装配,保证管子中心和板孔中心同轴,管子端面与板底面处于同一平面,在2点、10点位置定位焊,定位焊长度不大于10mm,高不大于3mm,定位焊两端用气刨削成缓斜坡状,保证两定位焊缝焊透且双面成形,定位焊的焊接材料与打底层相同,焊接电流比打底焊大10%~15%。

3.焊接操作

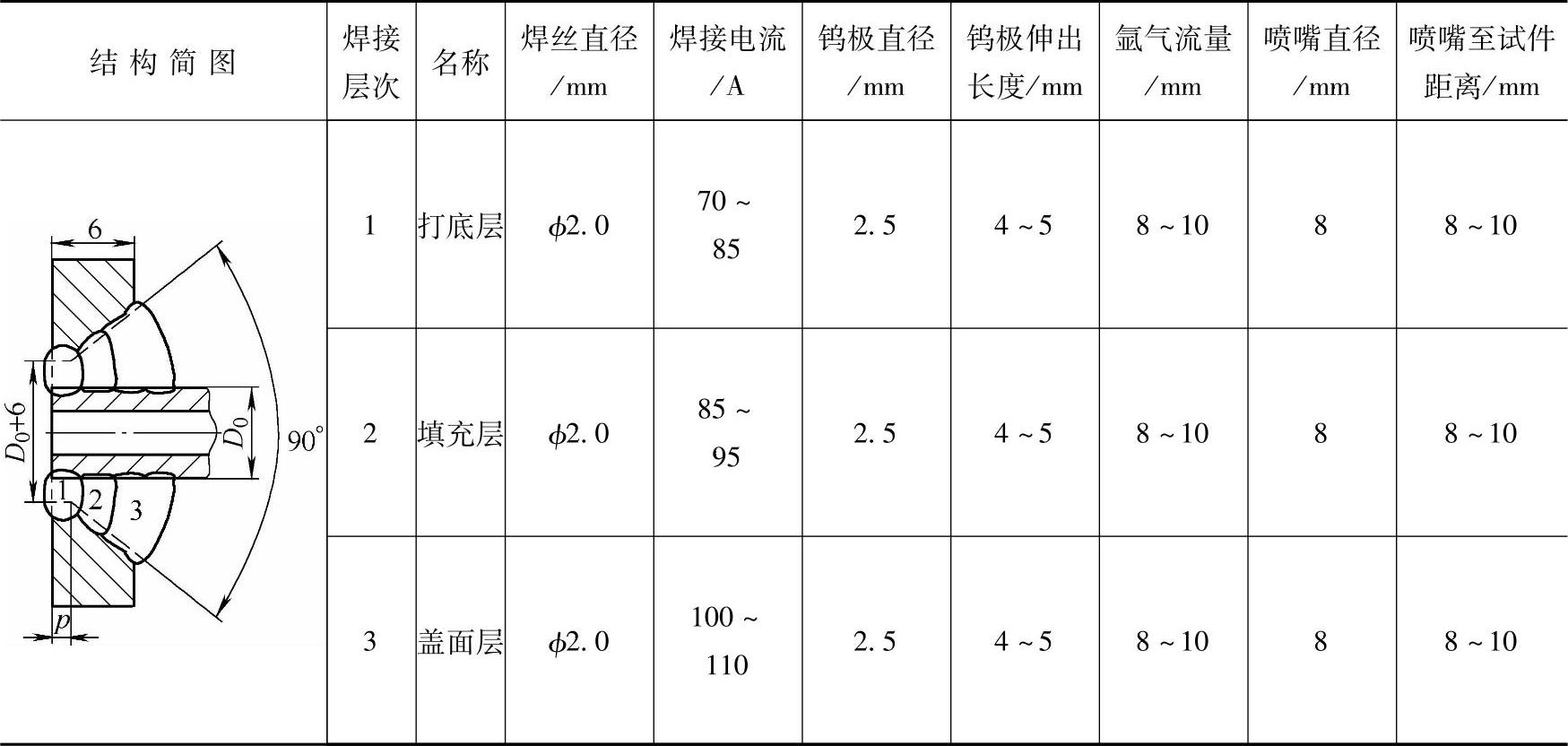

(1)焊接参数 焊接位置为管子水平固定,打底、盖面焊接均分两半圈进行,焊接结构简图和焊接参数见表10-36。

表10-36 镍与镍合金管子和管板角接头水平固定焊接结构简图和焊接参数

(2)具体施焊技术

1)打底层的焊接。将组对好的试件装卡在焊接工位架上,管子轴线水平固定,在五点半或六点半开始焊接,焊接方向自下而上。引弧前提前供气5~10s,然后将焊枪喷嘴以45°位置斜靠在坡口内,使钨极端面距母材表面2~3mm,起动焊枪开关,引燃电弧。电弧引燃后,对坡口根部两侧进行预热,待钝边熔化后,即可填丝焊接。焊接时,焊枪与板角度在70°~80°,填丝与板角度在15°~20°。焊枪摆动方法为反月牙形。电弧摆动至坡口两侧时要稍作停留,保证坡口两侧熔合良好,焊接过程中,电弧应交替加热坡口根部和焊丝端头。注意控制熔孔形状和尺寸,一般熔孔形状应为横向椭圆形,熔孔大小为电弧熔化坡口每侧0.5~1mm为宜。注意焊枪向上移动的速度要合适,尽可能让已焊好的焊缝托住熔池,保证内外焊缝整齐、平滑。填丝时,要使焊丝端头与电弧中心保持一定距离,使熔化的焊丝以小滴状落入熔池。焊丝运行方向应与焊枪摆动方向一致,焊丝摆动幅度不宜过大,以免与钨极接触产生夹钨和使钨极严重烧损,同时焊丝摆动幅度过大还易扰乱氩气层流,使空气介入产生氧化和气孔等缺陷。收弧前应适当加快送丝速度,填满弧坑后,将电弧移向坡口一侧停弧。待熔池稍冷却后,再将焊枪拿开,以防熔池在高温下氧化或产生冷缩孔。接头前,先用电弧将收弧处加热至熔化状态,然后将熔孔扩大到正常焊接尺寸,送进焊丝接头焊接。

2)填充层的焊接。填充层焊接时的操作方法与打底焊时相同,但焊枪摆动到中间快,管壁侧停留时间稍长,钢板侧稍短,形成管壁侧高钢板侧低的一圈内凹形的自然斜面,并使坡口侧轮廓线为原始状态,以利盖面层的焊接。焊枪摆动应平稳缓慢,不得晃动,以免破坏气流保护,使空气介入。

3)盖面层的焊接。焊盖面层前,应仔细检查打底层与板侧和管侧母材夹角处的焊缝并清理焊缝表面。盖面层焊接时操作方法与填充层焊接时相同,但焊枪横向运行幅度应继续加大。电弧摆动至管侧稍停留以免咬边或熔合不良,摆动至板侧时应至距坡口边缘棱角1~2mm处,并将电弧稍稍缩短,以减小熔池尺寸,防止咬边的产生。

(三)焊缝清理

焊完试件后,切断电源,关闭气源,用钢丝刷清理干净,严禁动用机动工具进行清理,保持焊缝原始状态,交考评人员检查。同时,清理场地。

有关特种设备焊工考试实用培训教材的文章

用锉刀或角向打磨机修磨坡口钝边,使钝边尺寸p在1~1.2mm之间,然后在坡口边缘100mm处用画线盘画出两根与坡口边缘平行的平行线,如图10-1所示并打上样冲眼,作为测量焊缝坡口每侧增宽的基准线。引弧前提前供气5~10s,然后将焊枪喷嘴以45°位置斜靠在坡口内,使钨极端面距母材表面2~3mm,起动焊枪开关,引燃电弧。焊枪摆动应平稳缓慢,不得晃动,以免破坏气流保护,使空气介入。......

2023-06-23

定位焊焊接材料与打底层相同,焊接电流比打底焊大10%~15%。图10-3 不同焊层焊条引弧位置和采用电弧预热方式示意○—引弧点 ●—压低电弧处 →—焊条头移动方向挑弧灭弧后引弧操作如图10-5所示,待熔池稍冷却,熔孔部位还是红热状态时迅速在2处重新引弧,并运行至1处用短弧击穿焊件形成熔孔后快速运条至3处灭弧。......

2023-06-23

用锉刀或角向打磨机修磨坡口钝边,使钝边尺寸P在0.5~1.5mm间,然后在坡口边缘100mm处用画线盘画出两根与坡口边缘平行的平行线,如图10-1所示,并打上样冲眼,作为测量焊缝坡口每侧增宽的基准线。......

2023-06-23

收弧:焊条接近终端定位焊时,应锯齿形向上横向连续摆动,并在斜坡最低点压低电弧,让电弧击穿坡口根部,听到“噗噗”声后继续向前施焊10~15mm,填满弧坑熄弧。......

2023-06-23

焊接水深6~7m,采用T203水下焊条,焊条直径4mm,焊接电流为180~200A。牺牲阳极焊完后,测钢管桩电位全部达到-0.95V,说明水下焊接的连接良好,牺牲阳极可起防腐蚀作用。渤海12号钻井平台有6根水下桩,需焊焊缝是连接钢桩和导管的弧形板两端的两条环缝。图1-8-21所示为潜水焊工在挡流筒内进行水下焊接操作的示意图。图1-8-21 水下桩水下焊接操作示意图......

2023-06-26

第5章中将4~6片透镜组成的镜头定义为中等复杂的光学镜头,现将由6片以上透镜组成的镜头划归为复杂镜头,即称结构比双高斯摄影物镜更复杂的镜头为复杂镜头。集成电路加工设备中的投影光刻机物镜就是一个复杂的光学镜头,一般它由十几块乃至几十块镜片组成。本章将一个工作在紫外波段的投影光刻物镜作为复杂镜头的设计实例,从构造初始结构开始一步一步完整地完成设计。6)双远心光路。......

2023-06-20

微生物发酵法是近年兴起的新的辅酶Q10生产方法。辅酶Q存在于大多数好气性生物中,特别是这些生物的线粒体中。不同生物来源的辅酶Q的侧链n值不同,为5~10,在人类及高等动物中仅有辅酶Q10,主要集中在肝、心、肾、肾上腺、脾、横纹肌等。药品辅酶Q10主要由生物材料提取获得。辅酶Q10为黄色或淡橙黄色、无臭、无味结晶性粉末。......

2023-06-24

相关推荐