尽量选择已有的模具进行变形工艺的编制。热测尺寸的控制还与成品的内径与壁厚有关。应根据不同的规格,确定不同的热测尺寸。冷拔管的材质对钢管最终冷却尺寸也有影响。......

2025-09-29

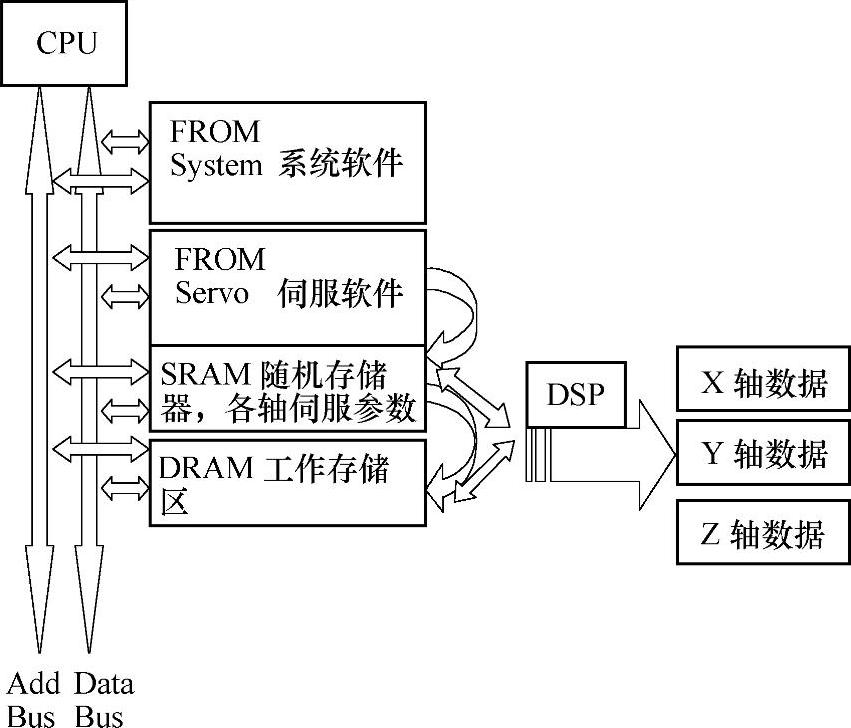

系统伺服控制软件(FROM中)存储该系统所配置的所有伺服电动机的标准驱动数据(如电动机的额定电流、各种保护数据及电动机结构参数等),伺服参数初始化就是把系统FROM中存储的指定电动机的标准参数读取出来保存至静态存储器SRAM的过程。然后系统每次开机时再把SRAM数据(包括机床厂家设定的参数)读至系统工作存储区动态存储器DRAM中,工作时通过轴控制卡的高速数字处理器DSP进行实时运算。当数控机床的进给部分发生故障时,维修人员便需要对伺服进给参数进行设定和调整,甚至执行伺服进给参数的初始化。FANUC系统伺服数据加载过程见图5-118。

图5-118 FANUC系统伺服数据加载过程

1.伺服进给参数的设定

(1)伺服进给参数设定的条件

1)确定CNC单元的类型及相应软件(功能),是FANUC 0C/0D系统、FANUC 16/18/21/0iA系统、FANUC 16i/18i/21i/0iB/0iC系统还是FANUC 0iD/30i/31i/32i系统。

2)确定伺服轴为直线轴还是旋转轴。

3)确定伺服电动机类型及规格,是α系列、αi系列、β系列还是βiS系列。

4)确定伺服电动机内装脉冲编码器的类型是增量编码器还是绝对编码器。

5)确定系统是否使用了分离型位置检测装置,如将独立型旋转编码器或光栅尺作为伺服系统的位置检测装置。

6)确定伺服电动机旋转一圈时机床工作台可移动的距离,如机床滚珠丝杠副的螺距、伺服电动机与丝杠副的传动比及伺服电动机与滚珠丝杠副的连接方式(直接连接、同步带连接或齿轮减速机构连接)等。

7)机床进给伺服的检测精度(通常为1μm或0.001°)和位置检测装置的精度(编码器的反馈脉冲数或光栅尺的精度)。

8)机床伺服轴切削进给和快速移动的速度。

9)CNC的指令单位(如0.001mm)及伺服移动误差和停止误差的极限值。

(2)伺服进给参数设定画面

1)机床进给伺服画面显示的参数设定。机床处于MDI/手动资料输入模式→按面板上[OFFSET/SETTING]功能键→[设定/SETTING]软键→参数写入(PARAMETER WRITE)=1(见图5-119)后同时按住面板上[CAN]和[RESET]键以消除P/S100报警→再按[SYSTEM]功能键→按[参数/PARAM]软键→设定参数3111.0/SVS=1(FANUC 0C/0D系统为389.0)以显示进给伺服画面→最后将参数写入PWE改为0。

图5-119 参数写入PWE设定画面

2)进给伺服画面显示的操作。对于FANUC 18/18i/0i/30i系统,按面板上[SYSTEM]功能键→最右侧扩展[▶]软键出现“带有SV.PRM的软键条”→按[SV.PRM]软键即可进入进给伺服画面(见图5-120)。而对于FANUC0C/0D系统,按面板上[DGNOS/PARAM]功能键→[SV.PRM]软键即可进入进给伺服画面。

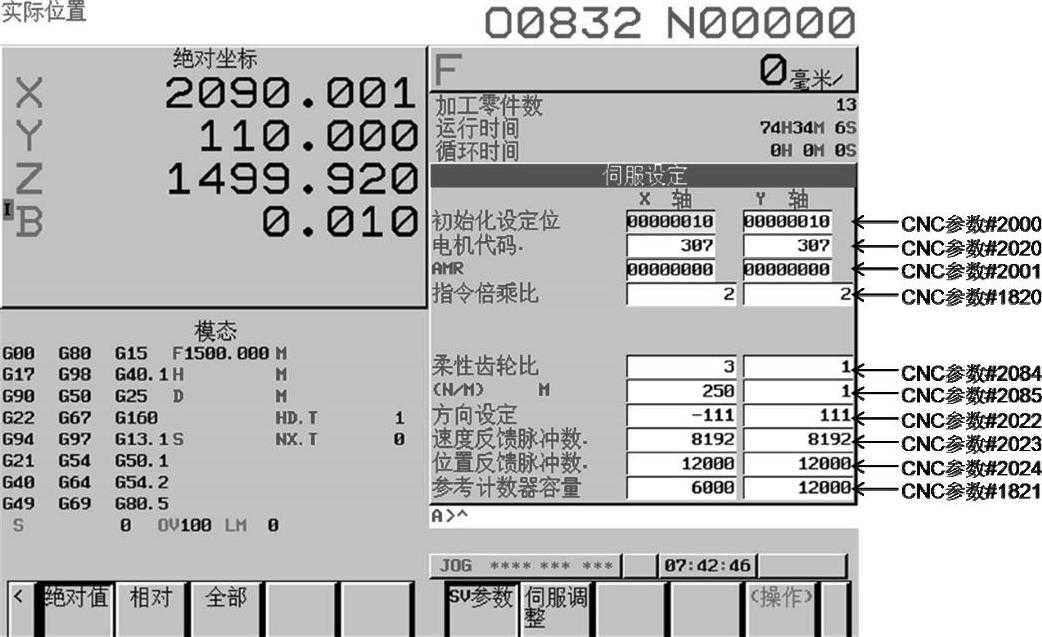

图5-120 进给伺服画面

3)进给伺服画面下的伺服参数设定子画面。在进给伺服画面按下[SV.SET]软键,便显示伺服参数设定子画面(见图5-120)。伺服参数设定画面中:

①初始化设定位(INITIAL SET BITS):对应于CNC参数2000。

1:不进行数字伺服参数的初始设定。

0(PLC01)0:检测单位为1μm,FANUC 0C/0D系统使用参数8n23(速度脉冲数)和8n24(位置脉冲数);FANUC 16/18/21/0iA系统和FANUC 16i/18i/21i/0iB/0iC/0iD/30i系统使用参数2023(速度脉冲数)和2024(位置脉冲数)。1:检测单位为0.1μm,在内部把8n23、8n24或2023、2024的值增大10倍。

3(PRMCAL)1:进行伺服参数初始化设定后,自动变为1(FANUC 0C/0D系统无此功能)。根据编码器的脉冲数自动计算下列值:PRM2043(PK1V),PRM2044(PK2V),PRM2047(POA1),PRM2053(PPMAX),PRM2054(PDDP),PRM2056(EMF-CMP),PRM2057(PVPA),PRM2059(EMFBAS),PRM2074(AALPH),PRM2076(WKAC)。

1(DGPRM)0:进行数字伺服参数的初始化设定。

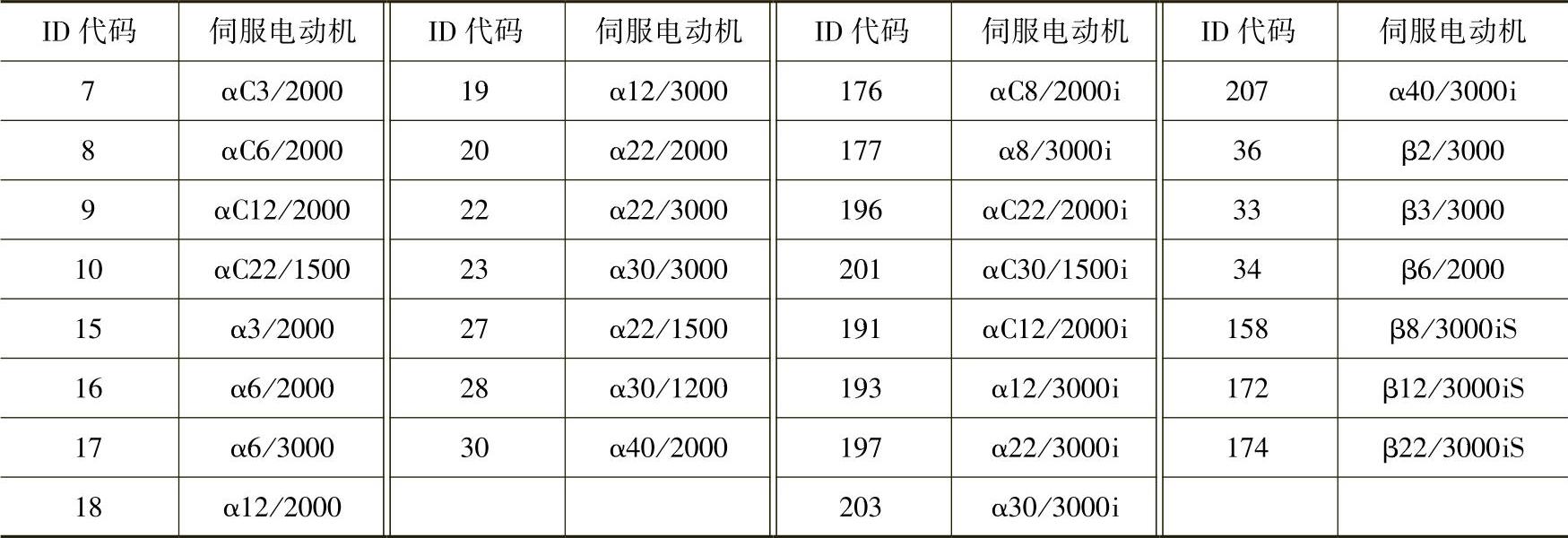

②电动机代码(MOTOR ID No.):对应于CNC参数2020,设定各轴伺服电动机的ID号。FANUC系统常用伺服电动机的ID代码见表5-14。

表5-14 FANUC系统常用伺服电动机的ID代码

③AMR:对应于CNC参数2001,设定电枢倍增比,α系列和αi系列设定为“00000000”,与伺服电动机内装编码器的类型无关。

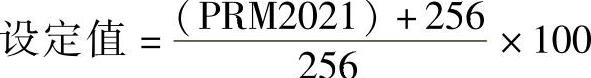

④指令倍乘比(CMR):对应于CNC参数1820,设定每个伺服轴的指令倍率,设定值=(指令单位/检测单位)×2,此时CNC系统电源需关闭后再重启。伺服位置控制是CNC指令与位置反馈不断比较运算的结果,但实际移动距离是电动机轴与滚珠丝杠副综合运动的结果。若CNC指令移动10mm时,电动机转多少圈才能使工作台移动10mm呢?这就得取决于丝杠副螺距和电动机反馈脉冲数等关键参数。若滚珠丝杠副螺距为10mm,电动机旋转1圈工作台移动10mm时,如何使CNC指令10mm后电动机正好旋转1圈,且反馈的脉冲数恰好与指令脉冲数吻合呢?为此,FANUC系统引入一个当量概念——“指令当量=反馈当量”,即发出的脉冲数与反馈的脉冲数相匹配。CMR与DMR(N/M)就是调整指令当量和反馈当量的参数,通俗讲它是一个“凑数”的过程,想方设法使CNC指令与反馈脉冲数建立一个合理的关系。

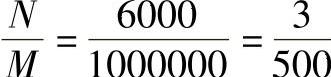

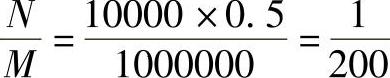

⑤设定柔性齿轮比N/M(FEEDGEAR):当不同丝杠的螺距或机床传动有减速齿轮时,为使位置反馈脉冲数与指令脉冲数相同而设定的进给齿轮比N/M,因通过CNC参数2084和2085对其进行修改(或在伺服设定界面下修改),故又称柔性齿轮比。半闭环控制的伺服系统中, 的约分数,如某数控车床X轴伺服电动机αC6/2000(ID代码为8)与螺距6mm的滚珠丝杠副为直连结构时

的约分数,如某数控车床X轴伺服电动机αC6/2000(ID代码为8)与螺距6mm的滚珠丝杠副为直连结构时 ;某数控铣床X、Y轴伺服电动机αC12/2000(ID代码为9)与螺距10mm的滚珠丝杠副采取传动比1∶2的齿轮连接时

;某数控铣床X、Y轴伺服电动机αC12/2000(ID代码为9)与螺距10mm的滚珠丝杠副采取传动比1∶2的齿轮连接时 ;某数控组合机床分度头经由减速器和同步带传动的伺服电动机驱动,且传动比为1∶30及机床检测精度为0.001°时,

;某数控组合机床分度头经由减速器和同步带传动的伺服电动机驱动,且传动比为1∶30及机床检测精度为0.001°时, 。全闭环控制的伺服系统中,

。全闭环控制的伺服系统中, 的约分数,如某数控车床的Z轴伺服电动机αC6/2000(ID代码为8)与螺距6mm的滚珠丝杠副采取传动比为1∶1的齿轮传动且通过同步齿形带连接,且Z轴丝杠副端安装1个每转发出2000个脉冲的独立位置编码器(4倍频信号处理)作为Z轴的位置检测信号时,

的约分数,如某数控车床的Z轴伺服电动机αC6/2000(ID代码为8)与螺距6mm的滚珠丝杠副采取传动比为1∶1的齿轮传动且通过同步齿形带连接,且Z轴丝杠副端安装1个每转发出2000个脉冲的独立位置编码器(4倍频信号处理)作为Z轴的位置检测信号时, ;某数控铣床X、Y、Z轴伺服电动机α12/2000(ID代码为18)与螺距12mm的滚珠丝杠副直连,且X、Y、Z轴采用检测精度0.5μm的光栅尺作为位置检测时,

;某数控铣床X、Y、Z轴伺服电动机α12/2000(ID代码为18)与螺距12mm的滚珠丝杠副直连,且X、Y、Z轴采用检测精度0.5μm的光栅尺作为位置检测时, 。

。

⑥方向设定(DIRECTION SET):对应于CNC参数2022,设定伺服电动机的旋转方向:111为正方向(从脉冲编码器端看为顺时针方向旋转),-111为负方向(从脉冲编码器端看为逆时针方向旋转)。

⑦速度反馈脉冲数(VELOCITY PULSENo.):对应于CNC参数2023,串行脉冲编码器设定为8192。

⑧位置反馈脉冲数(POSITION PULSENo.):对应于CNC参数2024,半闭环控制系统中设定为12500。全闭环控制系统中按电动机1转来自分离型检测装置的位置脉冲数设定(与柔性齿轮比N/M无关)。如使用螺距10mm的直连方式的滚珠丝杠副和具有每脉冲0.5μm分辨率的外置检测元件时,电动机每转动1圈来自外置检测元件的反馈脉冲数为10/0.0005=20000,位置反馈脉冲数则为20000;如使用每1转具有1000000脉冲分辨率的串行旋转光栅尺且伺服电动机与工作台之间的减速比为10∶1时,位置反馈脉冲数为12500×电动机与工作台间的减速比= ;若位置反馈脉冲数大于32767时,利用CNC参数2185做变换系数。

;若位置反馈脉冲数大于32767时,利用CNC参数2185做变换系数。

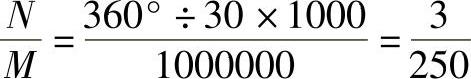

⑨参考计数器容量(REF.COUNTER,原理图见图5-121):对应于CNC参数1821,是每个伺服轴按栅格方式返回参考点控制的栅格宽度(每隔该容量脉冲数溢出产生1个栅格脉冲/电气栅格。该栅格脉冲与编码器1转信号/物理栅格通过CNC参数1850偏移后,作为回零的基准栅格),严格按照伺服电动机1转所需的位置脉冲数(半闭环)或按该数的整数倍(全闭环)来设定。如系统的减速比为1∶2、滚珠丝杠副螺距为10mm及位置反馈脉冲数为12500时,参考计数器设定为5000;钢基标尺光栅的标记间隔为500mm时,参考计数器可设定为10000、20000或25000(标记间隔的整数倍)。注意:“零点基准脉冲”由栅格指定,而栅格又由参考计数器容量决定,所以当参考计数器容量设定错误,将导致机床每次回零的位置不一致,即回零点不准。

图5-121 参考计数器原理示意图

(3)伺服进给参数的初始化:就是将系统参数按设定条件恢复到出厂时的标准设定。

1)FANUC系统伺服进给参数初始化的操作步骤:

①机床处于EMG急停状态,上电开机。

②设置CNC参数3111.0/SVS=1显示伺服初始化和伺服调整画面;关机重启。

③按下面板上[SYSTEM]功能键→最右侧扩展[▶]软键出现“带有SV.PRM软键条”→按[SV.PRM]软键进入伺服参数设定画面。而对于FANUC0C/0D系统,按面板上[DGNOS/PARAM]功能键→[SV.PRM]软键进入伺服参数设定画面。

④在伺服参数设定画面中,将初始化设定位(INITIAL SET BITS)的1/DGPRM=1(对应于CNC参数2000.1)改为0,然后系统断电再重新上电操作,即可完成数字参数伺服参数的初始化操作。(https://www.chuimin.cn)

⑤当伺服初始化结束后,初始化设定位1自动变为“1”。

⑥注意事项:伺服参数初始化操作仅是将伺服进给的参数恢复到FANUC公司出厂时的标准参数,而不是机床制造厂家实际调整后的参数,所以伺服参数初始化操作后,还应按照机床具体要求恢复为制造厂家的伺服参数。

2)机床制造厂家伺服参数的设定。

①在伺服参数设定画面依次设定上述介绍的伺服参数。

②确定分离型检测装置的CNC参数是否有效:若机床采用分离型检测装置作为位置检测装置,则设定FANUC 16/16i/18/18i/21/21i/0i/30i系统的CNC参数1815.1/OPTx=1(0为不使用),FANUC 0C/0D系统第1~4伺服轴的CNC参数依次为37.0、37.1、37.2和37.3。

③确定绝对位置检测装置的CNC参数是否有效:若机床采用绝对位置编码器作为位置检测,则设定FANUC 16/16i/18/18i/21/21i/0i/30i系统的CNC参数1815.5/APCx=1(0为不使用),FANUC 0C/0D系统第1~4伺服轴的CNC参数依次为21.0、21.1、21.2和21.3。

2.伺服进给参数的调整

(1)FANUC系统伺服调整画面的显示

1)机床处于EMG急停状态,上电开机。

2)设置CNC参数3111.0/SVS=1,以显示伺服调整画面;然后重启。

3)按下面板上[SYSTEM]功能键→最右侧扩展[▶]软键出现“带有SV.PRM软键条”→按[SV.PRM]软键→[SV.TUN]软键即可进入伺服参数调整画面(见图5-122)。而对于FANUC0C/0D系统,按面板上[DGNOS/PARAM]功能键→[SV.PRM]软键→[SV.TUN]软键进入伺服参数调整画面。

图5-122 进给伺服调整画面

(2)伺服参数的调整(PARAMETER)

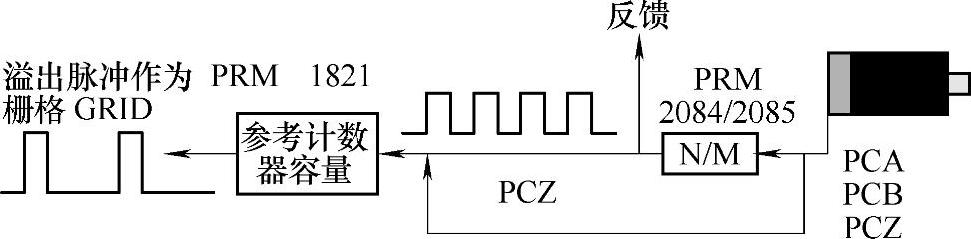

1)功能位(FUNC.BIT)。对应于CNC参数2003,为伺服功能的设定位。

6(OVSC)0:不使用超程补偿功能;

1:使用超程补偿功能。

5(BLEN)0:不使用反冲加速功能;

1:使用反冲加速功能。

4(NPSP)0:不使用N脉冲抑制功能;

1:使用N脉冲抑制功能。

3(PIEN)0:速度控制方式设定为I-P控制(数控冲床);

1:速度控制方式设定为P-I控制。

2(OBEN)0:不使用速度控制观测器功能(消除高频振荡);

1:使用速度控制观测器功能(消除高频振荡)。

1(TGAL)0:软件断线报警检测水平的标准设定(不能修改CNC参数);

1:软件断线报警检测水平的调低检测标准(可以修改CNC参数)FANUC 18i/0i/30i系统的软件断线报警级别参数为2064(标准设定为4),FANUC 0C/0D系统为8n64。对应于CNC参数2003

7(VOFS)0:不使用防过冲计数器;

1:使用防过冲计数器。

2)位置环增益(LOOP GAIN)。对应于参数1825,设定每个伺服轴位置控制的环路增益。环路增益越大,系统的位置控制响应就越快;但环路增益过大,则影响伺服系统的稳定,甚至伺服轴进给时产生抖动。

3)调整开始位(TUNING ST.)。老版本的伺服自动调整功能中使用,目前已不用。

4)设定周期(SET PERIOD)。老版本的伺服自动调整功能中使用,目前已不用。

5)积分增益(INT.GAIN)。对应参数2043,设定伺服轴的速度环积分增益PK1V。

6)比例增益(PROP.GAIN)。对应参数2044,设定伺服轴的速度环比例增益PK2V。

7)滤波(FILTER)。对应参数2067,伺服轴的转矩指令滤波器(设定采样周期)。

8)速度增益(VELOC.GAIN)。整个速度环增益, 。该设定与负载的惯性有关。

。该设定与负载的惯性有关。

(3)伺服监控(MONITOR)

1)报警1(400,414号报警的详细内容)、报警2(断线、过载报警的详细内容)、报警3(36x号报警的详细内容)、报警4(36x号报警的详细内容)和报警5(414号报警的详细内容)分别对应于伺服诊断画面下的诊断号200、201、202、203和204,具体内容详见第5.4.4节“伺服进给的自诊断功能”。

2)位置环增益(LOOP GAIN):显示实际的回路增益。

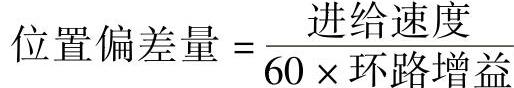

3)位置误差(POS ERROR):显示实际的位置偏差量, 。其中,位置偏差量单位为mm、inch或deg,进给速度单位为mm/min、inch/min或deg/min,环路增益单位为1/s。

。其中,位置偏差量单位为mm、inch或deg,进给速度单位为mm/min、inch/min或deg/min,环路增益单位为1/s。

4)电流(CURRENT,%):显示额定电流的百分比。

5)电流(CURRENT,A):显示额定电流的大小。

6)速度(SPEED,RPM):显示伺服电动机的实际转速。

相关文章

尽量选择已有的模具进行变形工艺的编制。热测尺寸的控制还与成品的内径与壁厚有关。应根据不同的规格,确定不同的热测尺寸。冷拔管的材质对钢管最终冷却尺寸也有影响。......

2025-09-29

模型构建完成后,参数设定和模型检验是保证模型运行及其结果准确的关键工作。为了分析系统行为,需要对模型中各个参数及其相互关系进行定量化处理。2.模型参数设定本书所研究的建筑工程清洁生产实施SD模型的参数选取和确定是参考项目调研结果、全国性和部门行业统计报告以及相关文献资料,并进行适当推算最终确定的。......

2025-09-29

当数控机床的主轴部分发生故障时,维修人员可借助串行主轴的指令控制流程图来分析故障的部位或环节,有时还需要对串行主轴的参数进行设定、调整,甚至执行主轴参数的初始化。3)主轴最高速度:对应CNC参数#3741,设定主轴1挡的最高速度,非钳制速度。4)比例增益:为主轴电动机的标准参数。......

2025-09-29

物质流分析方法为清洁性测度提供了可量化的依据,为可持续发展指标的构建提供了新思路。从物质流的角度出发,清洁性测度参数是指影响系统物质流的过程因素,通过揭示经济系统物质结构的组成和变化情况,反映系统的清洁生产水平。基于以上的分析,本书提出了建筑生命周期系统清洁性测度的过程参数。对拆除后的建筑旧材料进行充分再利用,是实现清洁生产的重要措施。......

2025-09-29

图3-10缩放为帧大小在“01.jpg”~“02.jpg”图片之间添加“3D运动”文件夹下的“立方体旋转”视频转场特效,直接将其拖放到两个图片之间,如图3-11所示。图3-11添加视频转场特效默认转场时间为0.24秒,单击转场,在“效果控件”面板中,通过持续时间的改变,可以设置转场的快慢,如图3-12所示。图3-13添加不同的视频转场特效新建一个静态字幕,在字幕窗口中利用“矩形工具”绘制一个黄色的矩形条,并将透明度调整为70%,如图3-14所示。......

2025-09-29

伺服控制系统是一种能够跟随输入指令信号进行控制的系统,也称随动控制系统。位置伺服控制系统用于机械的定位和定向控制,机器人、数控机床、雷达跟踪、舰船操舵等都大量使用电动机控制的位置伺服系统。位置闭环控制与调速系统的不同是其有位置检测和位置控制器。本章主要介绍步进电动机位置开环控制原理和伺服电动机位置闭环控制系统的组成和控制要求。......

2025-09-29

电弧喷涂的主要工艺参数有:喷涂电压、喷涂电流、雾化空气压力和流量、喷涂距离。由此可见,电弧电压对喷涂质量影响很大,在保证电弧稳定燃烧的前提下,应选择尽可能低的喷涂电压值。表2-7 常用材料的喷涂工作电压2.工作电流用于电弧喷涂的电源应具有平特性或略带上升的外特性,喷涂过程中,电弧电压保持不变,工作电流随送丝速度的增大而增大。......

2025-09-29

根据数控机床所要完成的加工任务的不同,数控机床对进给部分的要求也不尽相同,通常可概括为以下几个方面:1)正、反向可逆运行:加工过程中,机床工作台处于随动状态,能根据加工轨迹的要求,在CNC控制下实时正、反方向运动,且方向变化时不存在反向间隙和运动能量的损失。一般可通过缩短传动链、合理选择丝杠、对滚珠丝杠副和支承部件适当预紧等方式来提高数控机床进给部分的传动刚度。......

2025-09-29

相关推荐