用于标准机械手的技术在过去30年中经历了显著的发展和差异化。图2.1清楚地显示了早期设计轻型抓手的困难程度。有限的控制技术能力也导致了明显的磨损迹象,机器人预计携带的有效载荷越多,设备的维护就越多。首先因为电动驱动器表现出与气动能源完全不同的行为;其次是因为它为抓取技术开辟了全新的可能性。这种类型的驱动器将极大地影响抓取技术的未来。......

2025-09-29

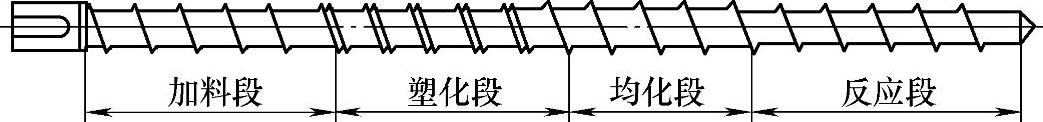

反应挤出技术是一种将化学反应与聚合物加工过程一体化的技术,主要用于现有聚合物的功能化、聚合物的制备、材料的高性能化改性等领域,是高分子材料反应加工学科的重要组成部分,它的发展与挤出机的发展密切相关。特殊结构的反应式螺杆如图1-22所示。

图1-22 特殊结构的反应式螺杆

(1)反应挤出技术的原理 反应挤出是以螺杆和机筒组成的塑化挤压系统作为连续反应器,将欲反应的各种原料组分,如单体、引发剂、聚合物、助剂等一次或分次由相同的或不同的加料口加入到螺杆中,在螺杆的转动下实现各原料之间的混合、输送、塑化、反应和从口模的挤出过程。而传统的挤出过程是原料通过外加热量和螺杆转动过程中施展给物料的剪切摩擦热将其熔融并混合均匀的以物理变化为主的过程。反应挤出中存在化学变化,如单体之间的缩聚、加成、开环形成聚合物的聚合反应,聚合物与单体之间的接枝反应,聚合物之间的交联反应等。

反应挤出是采用挤出机连续完成单体的聚合,以及原有聚合物改性的工艺过程。它的螺杆有较长的长径比(大约30左右)。在螺杆的出料端设计了螺杆反应段(又叫接枝段),在机筒上有多个加料口。反应挤出的基础物料由加料口加入,加料段比普通螺杆的加料段长些,压缩比相对比普通螺杆大些。机筒的加料段内壁开有几条纵向沟槽,以增加原料的运行摩擦力,方便固体原料在此段的向前输送。而反应段螺纹最深,这样是为了让熔融反应略减压挤出,其他辅料助剂从不同的位置的加料口加入,一般由精密齿轮泵定量加入。物料由螺杆带动向前运动,在不同的位置加入不同的反应助剂,在各个位置都有适宜反应工艺的螺杆结构及机筒温度,反应完成后可在指定的位置进行排气,然后经过均化,挤出造粒或者直接挤出制品。这样,一台挤出机完成了反应器和成型机的双重功能,这是既简单又适用的工艺过程。

以交联聚乙烯管材生产为例,它是采用精密高压齿轮泵,把按工艺配比要求的硅烷和助剂(交联剂、引发剂)分别直接注入单螺杆挤出机机筒的规定位置,而基础原料从料斗加料段加入,在挤出机螺杆完成输送、分散、塑化过程的同时完成硅烷的接枝过程,挤出成型后再进行水交联,这种生产方式虽然比较复杂,但它的质量稳定可靠,使用寿命长。目前有一种一步法的硅烷交联聚乙烯管生产技术,成本较低,简单适用。它的特点就是使用混料机,把按照配方要求比例的原料树脂、硅烷和助剂,经过混合后再加入挤出机,在挤出过程中完成了硅烷的接枝。一步法完成交联聚乙烯管的生产线,在我国得到广泛应用,但它的质量略差一点。另外,韩国过氧化物交联聚乙烯(PEXa)管材的连续高压冲击法生产技术在我国也有大量应用。

(2)反应挤出技术的特点

1)反应挤出技术的优点。

①可根据需要设置多个加料口,根据化学反应的自然规律,按一定程序和最合适的方式分步加入,可以控制化学反应按设定的顺序和方向进行。

②可以精确控制反应温度,通过沿螺杆轴向梯度分布温度来控制反应进行的方向、速度和程度,以减少副反应的发生。

③螺杆挤出机的混合能力很强,提高了反应物料体系的混合均匀程度。

④通过调整螺杆转速和几何结构,可控制反应物料的停留时间和停留时间分布。反应挤出比较适合反应速度较快的化学反应。

⑤副反应较少,选择性较好。

⑥螺杆挤出机不但是反应器,又是产品成型设备,从而使生产工艺过程达到了工序少、流程短、能耗低、成本低、生产效率高。

2)反应挤出技术的缺点。

①技术难度大。

②难以观察检测。

③技术含量高。

3)反应挤出设备。反应螺杆挤出机应具有能高效混合、脱挥、向外排热功能和合理的物料停留时间。(https://www.chuimin.cn)

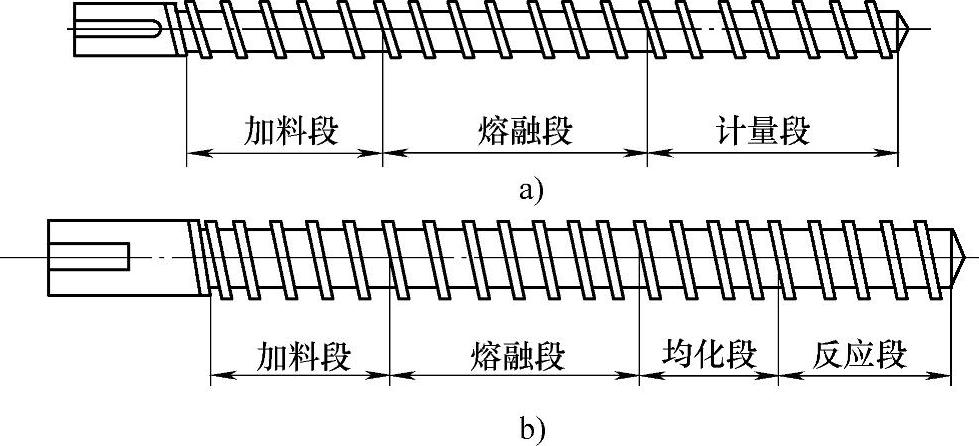

①单螺杆反应挤出机。单螺杆反应挤出机的混炼效果及容量不及双螺杆反应挤出机,但其设备设计制造容易、操作简单、价格低廉,适合小工厂生产,在我国被广泛应用。而新型单螺杆反应挤出机效果更好,如屏障型螺杆、销钉型螺杆、分布螺杆及配置静态混合器的单螺杆反应挤出机。普通三段式单螺杆(见图1-23a)挤出机不能满足反应挤出的需要。通过对传统的三段式单螺杆挤出机进行设计改造,在螺杆上加设了反应段。反应段的螺槽比均化段要深,这样就增加了熔体的停留时间,提高了原料的反应程度。四段式螺杆如图1-23b所示。

②双螺杆反应挤出机。由于双螺杆反应挤出机具有较强的混合、排气与脱挥能力,较长的停留时间,较窄的停留时间分布以及自洁性好、挤出量大、能量消耗小等特点,目前已被广泛用于反应挤出技术。其中脱挥分段位置和长度是双螺杆反应挤出机的关键。

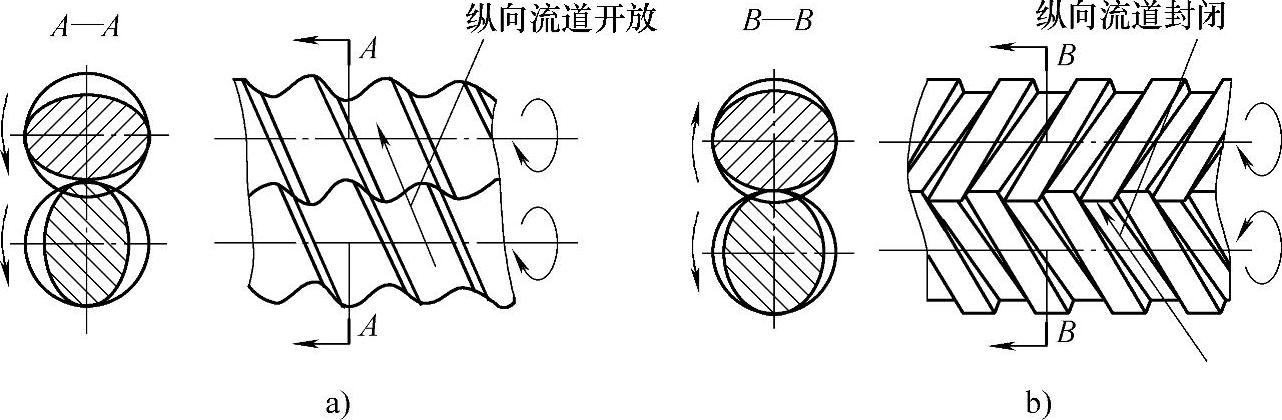

按螺杆旋向,双螺杆反应挤出机可分为同向旋转和异向旋转两类,图1-24a所示为同向旋转,图1-24b所示为异向旋转。目前,聚合反应挤出机用双螺杆挤出机多为全啮合式双螺杆挤出机,而且同向旋转啮合式平行双螺杆挤出机较多。

图1-23 三段式螺杆和四段式螺杆

啮合型同向旋转双螺杆挤出机的螺杆之间径向间隙小,螺棱宽度远小于螺槽宽度。工作时两螺杆同向旋转,由于没有啮合型异向旋转双螺杆挤出机的压延效应引起的径向力,因此可以在高速下运转,产生较高的剪切速率而获得良好的分布混合性能。啮合区内不同螺杆的螺棱与螺槽相互刮擦,对螺杆表面起到机械清理作用,使挤出机具有优越的自洁性能以及较窄的停留时间分布。此外,较高的转速还可以提高挤出机的生产力。

图1-24 同向旋转与异向旋转双螺杆示意图

一般可以将机筒分为5~6个区段。典型双螺杆挤出机工艺参数为螺杆转速小于400r/min,螺杆直径为20~30mm,L/D=30,物料平均停留时间为1~2min,其中螺杆转速是反应挤出的重要工艺条件。

③电磁动态多阶多螺杆反应挤出机。电磁动态多阶多螺杆反应挤出机是华南理工大学的专利产品。该挤出机将挤压装置放在电动机转子的内腔中,改变了传统挤出机由电动机驱动,带传动或齿轮传动,螺杆和机筒挤出成型的模式。该挤出机将电动机、减速器、螺杆、机筒等结合在一起,省去了中间传动环节,通过能量直接转换实现了机、电、磁一起化。

图1-25所示为电磁动态多阶多螺杆反应挤出机结构。由于挤出机利用转子的转动,谐波振动或强制振动,将电磁功率直接转换为热能、压力能及动能,完成物料的输送、混合、反应、脱挥、塑化、挤出成型,这样将电磁场引起的机械振动场引入到聚合物反应挤出全过程,实现了挤出机直接电磁换能和物料动态反应挤出的过程。

电磁动态多阶多螺杆反应挤出机的每一阶均有独立的驱动系统和加热冷却系统。第一阶为多螺杆挤出机,聚合物由于主、副螺杆的相互啮合产生捏合挤压与混合,同时在振动力场作用下,啮合区间隙随时间周期性变化,经定量加料系统进入的物料被螺杆间的运动拉入压延间隙,实现动态压延混合,而且瞬时变化的剪切速率和压力产生耗散热能,因此物料被快速熔融和混炼,各组分之间的相互扩散加强,参与反应的物质充分均匀混合,反应进行得更加彻底。第二阶为单螺杆挤出机,在振动力场作用下使聚合物进一步熔融和塑化,实现低温挤出。通过调节各阶的转速、温度、压力、频率和振幅,可以达到控制化学反应过程、反应产物结构与性能的目的,突破了预聚物或聚合物混合混炼过程及停留时间分布不可控的难点,解决了振动力场作用下聚合物反应加工过程中的质量、动量及能量传递的平衡问题,实现了反应产物产量与质量的良好协同,从而得到性能更加优异的制品。

图1-25 电磁动态多阶多螺杆反应挤出机结构

反应挤出的类型有本体聚合、接枝反应、链接共聚物形成反应、偶联交联反应、可控降解反应、聚合物—功能化基团反应。

用反应挤出技术从原料树脂生产厂的立场出发,可开发出高功能、高性能的原材料,特别是共聚及动态加硫方法,材料设计的自由度大,可与小批量、多品种生产对应。从加工产品的生产厂立场出发,可提高产品的附加值,可生产高价的改性树脂,降低成本节省费用。可使单体到聚合物的连续合成或改性工艺过程直接一体化,省略了中间体的再加热熔融,实现生产高速化、节能、节省时间的目的。由于反应挤出无溶剂化,可根本解决因残留溶剂而降低产品质量的问题。

反应挤出技术主要用在聚合反应、改性反应、相熔化反应等。

相关文章

用于标准机械手的技术在过去30年中经历了显著的发展和差异化。图2.1清楚地显示了早期设计轻型抓手的困难程度。有限的控制技术能力也导致了明显的磨损迹象,机器人预计携带的有效载荷越多,设备的维护就越多。首先因为电动驱动器表现出与气动能源完全不同的行为;其次是因为它为抓取技术开辟了全新的可能性。这种类型的驱动器将极大地影响抓取技术的未来。......

2025-09-29

航空及航天 包括飞机、宇宙飞船及卫星发射装置,典型的例子有飞机的主飞行控制系统、起落架收放系统、主起落架制动系统、飞机增升(机翼)控制系统、卫星和飞船发射台架等。船舶 包括用于船舶、舰艇中的甲板机械、操纵系统、控制系统及货物装卸设备,典型的例子有船舶的舵机控制系统、艉锚机液压系统、船舶减摇鳍液压系统等。......

2025-09-29

机头是挤出机的成型部件,它主要包括机头体、分流器、分流器支架、芯棒、口模、调节螺栓等。2)按机头内压力大小分类。3)按挤出制品的形状分类。管材挤出成型机头主要是挤出软质和硬质圆形塑料管状制品,另外还有塑料与塑料、塑料与金属复合管状制品。板与片的挤出成型模具主要指机头,定型在辅机中进行。又称电缆挤出成型机头。棒材一般是指实心的圆棒、方棒、多角棒等,挤出成型模具包括机头和定型模套。⑨坯料挤出机头。......

2025-09-29

表3.3根据工件特性和工件行为编制了基本工件数据。因此,所使用的手指数量取决于抓取的具体要求或工件的形状。图3.8不同食品类别中的不同食品处理阶段相反,特征形状元素一般代表了必须关注当前特定工件的定位,比如当工件被装配时。目前,各种工件正在生产“清洁”条件下生产。如果在搬运过程中工件的重心发生变化,则某些倾斜运动可能导致工件滑动,从而滑出或扭曲出机械手手指。......

2025-09-29

以下肢的假肢为例,它主要由三个部件组成:接受腔、义腿和义足。图5-68 假肢与接受腔目前,假肢接受腔的常用材料为树脂或聚丙烯,传统的制作方法与自由成形方法见图5-69。图5-70是穿戴用三维打印自由成形的接受腔的桡动脉病人,图5-71是穿戴用三维打印自由成形的接受腔的小腿假肢病人,此接受腔上包裹了碳纤维增强树脂材料。图5-72 熔融挤压自由成形的ABS接受腔图5-73 激光烧结自由成形的接受腔......

2025-09-29

消费电子产品的LED驱动器拥有比较成熟的技术、产品和相对成熟的市场,例如手机、MP3、MP4等电子产品。目前,能耐60V高压的LED驱动器新品已推出。业界对在汽车业直接采用LED的仪表板背光、前后雾灯、第三刹车灯、方向灯、尾灯的市场十分看好和乐观。按驱动方式分类1)恒流式LED驱动器。④ 恒流驱动器的最大承受电流及电压值限制了LED的使用数量。常用LED恒流驱动器的接线方法如图3-6所示。2)稳压式LED驱动器。......

2025-09-29

原料干燥机 清除干燥原料中的水分,用得最多的是料斗式干燥机。热风连续不断进出,达到干燥原料的目的。还有用市场回收的废料和调机试模产生的废品经粉碎后再造粒掺在新原料中生产。破碎机 把回收的废品和调机试模的不合格品,投入破碎机粉碎供造粒机再造粒。原料上料机 为挤出机生产供料的设备。与此同时,与中间贮料仓和原料箱连接的吸料管把原料箱内的原料吸入中间贮仓内。......

2025-09-29

回顾这一阶段的进程,自由成形技术的研究人员主要致力于提高成形件的精度,试图使其具有与减成法竞争的能力。通俗地说,目前商品化自由成形机制作的工件多数只能做到“形似”,而难以做到“神似”。这些自由成形机适用的原材料通常不能由用户自行选定,并且与用户所需的最终材料可能有很大的差别。......

2025-09-29

相关推荐