异型材机头形状复杂,有些厚薄还有差别,很难一次成功,一般都要经过反复试模、修模,修正在设计与制造过程中的各种错误、缺陷,最后才能最后生产出合格产品。异型材机头的试模调机的费用一般要占整个挤出模具设计制造费用的20%以上。④异型材机头试机修模。异型材口模形状复杂不能调节,只能通过修模解决。......

2025-09-29

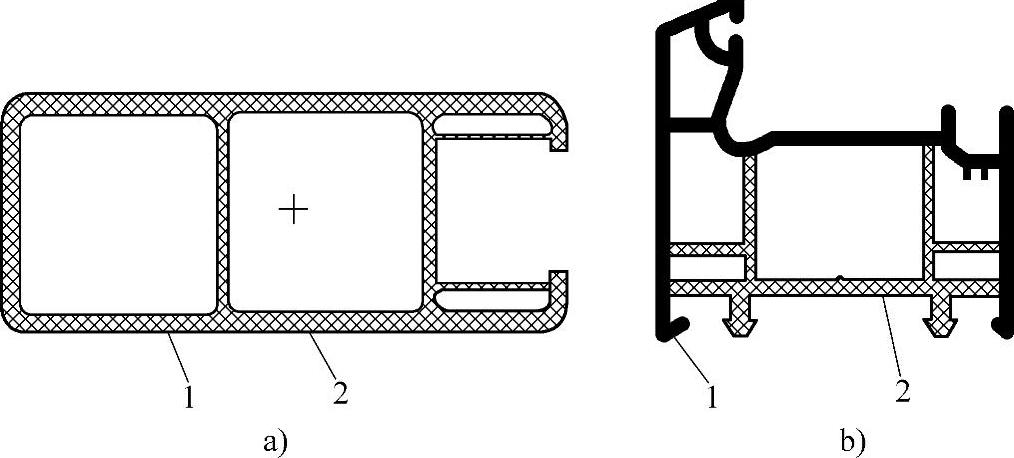

在门、窗生产过程中,不论是在刚开机机头模具调试、工艺参数设定调节的环节,还是生产中由于工艺参数的波动造成尺寸不稳定,都会产生不少的废品。这些已经使用过的料如果不再使用就会造成浪费,增加了生产成本。而把这些边角废料重新粉碎再利用,又会使再生料的强度、刚性等性能下降。为了保证产品质量,可把这些再生料用于异型材的内层和非暴露的部分,如框形材与墙体的连接部分,以及框形材的内筋等次要位置,通过共挤出接合在一起,如图4-47所示。

由于再生料与新料的性能与工艺参数接近,又是在机头内部汇合,汇流路程长,熔接通常是很牢固的。它与色彩共挤出机头一样都是模内口模板汇合,接合强度是有保证的。

图4-47 再生料共挤出在异型材中的位置

a)再生料共挤出在异型材的内层 b)再生料共挤出在异型材的非暴露部分

1—PVC-U原材料 2—PVC-U再生料(https://www.chuimin.cn)

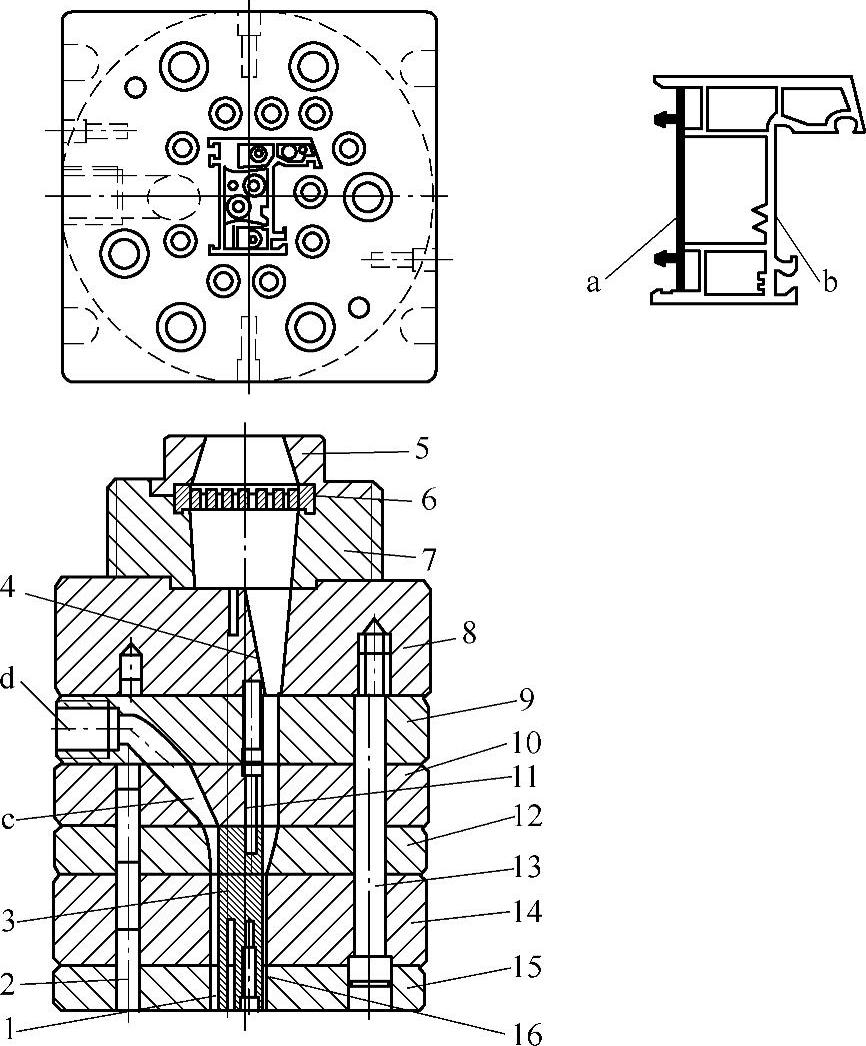

异型材再生料共挤出机头如图4-48所示。一般在机头分流支架板上开设螺纹接口d,与共挤出机连接,并在分流支架板上加工导料和分流的流道c,让再生料在收缩板之前完成料流分配,分别进入采用再生料的异型材各部分流道。在预成型板(口模板后的第二块模板)处为了防止原材料和再生料的相互干扰,可在板的平直段设置0.5~1mm厚的分隔板,使两料分开流动,直到口模的平直段进口端汇合,一起挤出口模。

图4-48 异型材再生料共挤出模头

1、2—销钉 3—型芯 4—分流锥 5—过渡套 6—多孔板 7—机颈 8—机颈过渡板 9—分流支架(1) 10—分流支架(2) 11、13—螺栓 12—收缩板 14—预成型板 15—口模板 16—型芯镶件 a—PVC-U再生料 b—PVC-U原材料 c—再生料流道 d—共挤出机接口

相关文章

异型材机头形状复杂,有些厚薄还有差别,很难一次成功,一般都要经过反复试模、修模,修正在设计与制造过程中的各种错误、缺陷,最后才能最后生产出合格产品。异型材机头的试模调机的费用一般要占整个挤出模具设计制造费用的20%以上。④异型材机头试机修模。异型材口模形状复杂不能调节,只能通过修模解决。......

2025-09-29

塑料异型材挤出是由一条生产线来完成的,生产线包括单、双螺杆挤出机、异型材机头、真空定型装置、风冷或水冷却装置、牵引装置、切割装置、堆料装置或料台等。当型材断面积小,每米重量小于250g时,只能用单螺杆机生产;型材截面积大时,建议选用双螺杆挤出机。3)异型材用双螺杆挤出机时,可直接用混合搅拌均匀的粉料挤出成型,但机筒温度控制和单螺杆挤出机不一样。......

2025-09-29

异型材中塑料门窗品种多,数量大,原料主要是硬质PVC。在机头设计中要注意以下问题。如异型材口模的间隙既有1.5mm,又有3.5mm时,则3.5mm厚度的成型面长度应该是1.5mm厚度的成型面长度的8倍以上。目前对收缩率无统一规定,但收缩率处理不当,会影响制品的表面状态和挤出量。异型材机头流道设计的基本要求1)要有正确的出口截面形状。异型材机头挤出的型坯,与最终产品截面形状还有差别,只是近似形状。......

2025-09-29

五层共挤需要3~5台挤出机。可调式分流道装置,设在多层共挤出机机头前,是使多层物料汇合的装置。多层共挤复合膜采用自动调节厚度机头,其机头结构主要为衣架式。各种树脂挤出温度可参照单层流延膜挤出温度。多层共挤膜关键是机头温度的控制。熔体泵配置 多层共挤流延薄膜挤出生产线,每一组分的物料最好配备一台熔体泵,以获得更高......

2025-09-29

机头是挤出机的成型部件,它主要包括机头体、分流器、分流器支架、芯棒、口模、调节螺栓等。2)按机头内压力大小分类。3)按挤出制品的形状分类。管材挤出成型机头主要是挤出软质和硬质圆形塑料管状制品,另外还有塑料与塑料、塑料与金属复合管状制品。板与片的挤出成型模具主要指机头,定型在辅机中进行。又称电缆挤出成型机头。棒材一般是指实心的圆棒、方棒、多角棒等,挤出成型模具包括机头和定型模套。⑨坯料挤出机头。......

2025-09-29

反应挤出是采用挤出机连续完成单体的聚合,以及原有聚合物改性的工艺过程。2)反应挤出技术的缺点。其中脱挥分段位置和长度是双螺杆反应挤出机的关键。目前,聚合反应挤出机用双螺杆挤出机多为全啮合式双螺杆挤出机,而且同向旋转啮合式平行双螺杆挤出机较多。典型双螺杆挤出机工艺参数为螺杆转速小于400r/min,螺杆直径为20~30mm,L/D=30,物料平均停留时间为1~2min,其中螺杆转速是反应挤出的重要工艺条件。......

2025-09-29

挤出制品对机头设计与制造的要求1)制品的尺寸精度。熔体在口模各处的流速、压力降均不相同,给机头的设计、制造、调试加大了难度。为防止收缩痕,应在模具设计中尽可能使壁厚均匀,加强筋的壁厚比本体减薄20%以上,让加强筋与本体冷却速度平衡,或在出现收缩痕的部位设置补偿性凸缘。挤出成型机头的设计原则1)机头内腔要呈流线型。......

2025-09-29

12)应避免异型材表面产生收缩痕。收缩痕通常出现在加强筋的反面或壁厚位置,它是由物料的收缩差异而引起的。为防止出现收缩痕,保证外观质量,在制品设计中应尽可能使壁厚均匀。图4-18 内外转角部分的半径图4-19 制品表面防止收缩痕的方法14)为使制品稳定挤出,排除因熔体压力、电压、温度等原因引起的挤出波动所带来的制品几何尺寸的变化,在机头的主流道配备熔体泵接口,用于稳定挤出熔体的进模压力和速率。......

2025-09-29

相关推荐