12)应避免异型材表面产生收缩痕。收缩痕通常出现在加强筋的反面或壁厚位置,它是由物料的收缩差异而引起的。为防止出现收缩痕,保证外观质量,在制品设计中应尽可能使壁厚均匀。图4-18 内外转角部分的半径图4-19 制品表面防止收缩痕的方法14)为使制品稳定挤出,排除因熔体压力、电压、温度等原因引起的挤出波动所带来的制品几何尺寸的变化,在机头的主流道配备熔体泵接口,用于稳定挤出熔体的进模压力和速率。......

2025-09-29

异型材中塑料门窗品种多,数量大,原料主要是硬质PVC。在机头设计中要注意以下问题。

(1)口模与制品尺寸的关系 实际上口模与制品尺寸主要取决于成型温度、成型速度、混炼状况,一般是凭经验值来设计,在试模时不断修改不合理的尺寸。模唇的设计参考值见表4-5。一般口模与制品尺寸的关系为:宽度增加10%,高度就应增加15%。厚度和高度要在挤出试模过程中修正。模唇的设计值见表4-5。

(2)熔融物料在口模中的流动速度 当口模流道间隙一致,流道的长度也相等,流体是一维流动,各点的挤出量和流速都相等。若异型材截面厚度(口模间隙)不均,流道中的流体就不是一维流动,口模截面上各点流速不同。熔融物料有弹性,机头设计就复杂化。

表4-5 模唇的设计值

(3)口模成型段的长度 异型材口模壁厚差异较大时,壁厚部分定型段应尽量长些,壁薄部分定型段应尽量短些,以使阻力分布均匀。几种塑料口模成型段的尺寸见表4-6,其中定型段长度以L/h表示。口模间隙与熔料流量的关系如下:①口模流量与口模定型段长度成反比。②口模流量与口模间隙的三次方成正比。成型段的长度影响机头压力和生产率。若成型段长度L过小,生产挤出率高,挤出压力小,制品不密实,各个部分的内应力得不到缓和,料流不均衡,制品会变形。若成型段L过长,产出率低,挤出压力大,剪切力大,熔体易破裂。口模间隙值的确定,取决于壁厚和离模膨胀比、成型中的拉伸比、制品的收缩率。如异型材口模的间隙既有1.5mm,又有3.5mm时,则3.5mm厚度的成型面长度应该是1.5mm厚度的成型面长度的8倍以上。厚薄型腔要分开隔断,否则流道出胶压力、流速无法控制。

表4-6 几种塑料口模成型段的尺寸

注:L为成型段长度,H为制品的厚度,h为口模窄缝的间隙。

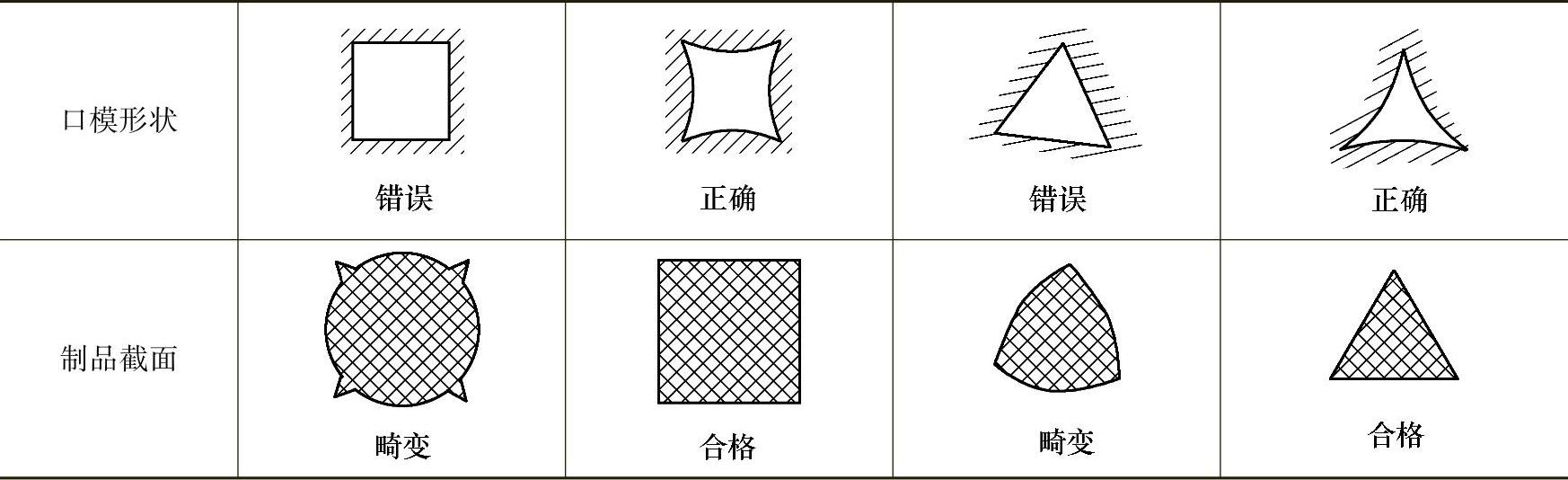

(4)口模形状与制品截面形状的关系 异型材在挤出过程中,熔体的截面形状离开口模时会发生畸变,使得挤出的型坯与口模形状有很大差别,这是熔体在机头流道内的流速不均、阻力不均造成的,见表4-7。

表4-7 口模形状与制品截面形状关系

由于流速不一致,加上出模膨胀和弹性效应,出模料坯变形很大,在机头口模设计中要根据变形规律及时修改设计方案。

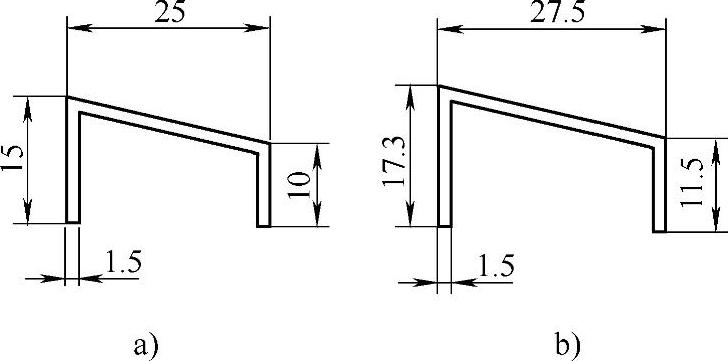

(5)收缩率 为消除机头的分流痕及多孔板痕,在物料进入口模成型前,应加以压缩,以增加剪切力和压力。目前对收缩率无统一规定,但收缩率处理不当,会影响制品的表面状态和挤出量。虽然熔料出模后膨胀和弹性效应会使尺寸稍有增大,但因料坯定型前要进行拉伸和冷却,尺寸会缩小,所以口模型腔要大于制品尺寸,如图4-21所示。(https://www.chuimin.cn)

图4-21 槽形型材

a)制品尺寸 b)口模尺寸

(6)异型材厚度 对厚度严重不均、成型难的外形,要在不影响使用性能和强度要求的情况下,首先进行改良设计,再设计挤出机头。特殊情况要加厚的部分最好也不能超过50%的厚度,并在设计时型腔要作技术处理。如对叠板式机头,厚的部位是常规部位的150%,考虑到厚的部位出模膨胀比常规部位大,口模间隙应按130%设计,并在口模后的模板相对应的厚度部位按110%常规厚度部位设计,以起阻压作用,防止厚度部位出胶压力过大。

(7)异型材机头流道设计的基本要求

1)要有正确的出口截面形状。异型材机头挤出的型坯,与最终产品截面形状还有差别,只是近似形状。型坯在出模后还受到三种因素影响和作用:离模膨胀、拉伸变形、冷却收缩。在设计过程中对这些因素要综合考虑。

2)要让型材坯料均匀地挤出。应使模出口各部分的流道平均流速相等(即流速分布均匀),否则在同样的牵引速度下,离开机头后的型坯各部分的形状就会产生不一样的变化。尤其是异型材的各种功能块,其结构大多是不规范的几何形状,要得到均匀的流速分布,就必须对各流道的阻力进行调整。通过多次试模调机和修模,最终获得稳定的试模、修模效果,达到制品合格的要求。

3)需要产生适当的背压。挤出机螺杆与机筒之间的塑料,只有在一定的压力下才能达到塑化要求,机筒内的压力称为背压。背压的大小由机筒熔体通过机头时产生的压力降所决定。背压过低会导致塑料塑化不良,无法保证制品的物理性能;而背压过高将消耗更多的动力,造成设备损坏。可通过机头流道的结构进行合理设计,来调整和改善坯料挤出机头的背压。一般背压不得低于3~5MPa。

4)流道的变化应尽量平缓。流道型腔壁面应呈流线型,不允许有突变,也不允许有沿料流方向改变的扩张角或收缩角。若产生了沿料流方向的扩张角或收缩角,一般要求不得超过15°。流道的变化应尽可能均匀,让熔体料流平缓加速,避免减速。

5)型材坯料在离开机头之前应有足够的纯剪切流动过程,以使料流在机头流道的前段(分流段和收缩段)实现弹性松弛。机头流道出口前有一段较长的平直段(又叫成型段),但平直段也不能过长,否则会增大背压,增加功率消耗,同时还延长了熔料在高温区的时间,对热塑性料PVC不利。

6)型腔流道壁要十分光滑。流道壁表面不但要平整光滑,而且要表面粗糙度一致,不能有缺陷,更不能有死角和毛刺,防止出现挂料现象。

7)对中空形状的机头,熔体在通过模芯的支承架后,应有较大的压缩比(压缩比必须大于3),以保证熔体的充分融合,防止产生支架筋的汇流痕。

相关文章

12)应避免异型材表面产生收缩痕。收缩痕通常出现在加强筋的反面或壁厚位置,它是由物料的收缩差异而引起的。为防止出现收缩痕,保证外观质量,在制品设计中应尽可能使壁厚均匀。图4-18 内外转角部分的半径图4-19 制品表面防止收缩痕的方法14)为使制品稳定挤出,排除因熔体压力、电压、温度等原因引起的挤出波动所带来的制品几何尺寸的变化,在机头的主流道配备熔体泵接口,用于稳定挤出熔体的进模压力和速率。......

2025-09-29

挤出制品对机头设计与制造的要求1)制品的尺寸精度。熔体在口模各处的流速、压力降均不相同,给机头的设计、制造、调试加大了难度。为防止收缩痕,应在模具设计中尽可能使壁厚均匀,加强筋的壁厚比本体减薄20%以上,让加强筋与本体冷却速度平衡,或在出现收缩痕的部位设置补偿性凸缘。挤出成型机头的设计原则1)机头内腔要呈流线型。......

2025-09-29

芯棒式机头(侧进料)芯棒式吹塑薄膜机头(侧进料)结构如图2-15所示。螺旋式吹塑薄膜机头另一种结构如图2-19所示,其特点是在芯棒中开设3~8条螺纹形流道。图2-18 螺旋式吹塑薄膜机头(一)d0—进料口直径 d—口模内直径 d1—芯模直径 d2—模体......

2025-09-29

机头宽度有1.3m、2.4m、3.3m、4.2m多种规格。模唇开度为0.3~0.5mm,厚度大时取小值。尼龙流延薄膜如采用支管式扁平机头,模唇定型段长度比CPP应稍长,但目前使用较多的是衣架式扁平机头。由于衣架式机头运用了流变学的理论,而这方面的研究比较成熟,所以,衣架式机头应用广泛。通过调节上模唇2,可挤出多种厚度规格的膜坯。衣架式机头内部型腔结构可通过流变学的理论进行计算。生产流延薄膜和吹塑薄膜一样,在机头前方应安装过滤板、过滤网。......

2025-09-29

图3-24所示为PVC波纹管挤出机头结构,图3-25所示为波纹管成型原理。图3-23 直角式软管挤出机头1—芯模 2—机头体 3—口模 4—并紧帽 5—颈接图3-24 PVC波纹管挤出机头结构1—气塞棒 2—口模 3—锁母 4—分流锥支架 5—调节螺钉 6—机头体 7—进气管 8—芯轴 9—芯棒图3-25 波纹管成型原理1—波纹管 2—成型模具 3—口模 4—芯棒图3-26 筛孔式机头双层异形式机头 其挤出原理如图3-27所示,此种机头可用直通式结构,但采用筛孔式结构更好。......

2025-09-29

机头是挤出机的成型部件,它主要包括机头体、分流器、分流器支架、芯棒、口模、调节螺栓等。2)按机头内压力大小分类。3)按挤出制品的形状分类。管材挤出成型机头主要是挤出软质和硬质圆形塑料管状制品,另外还有塑料与塑料、塑料与金属复合管状制品。板与片的挤出成型模具主要指机头,定型在辅机中进行。又称电缆挤出成型机头。棒材一般是指实心的圆棒、方棒、多角棒等,挤出成型模具包括机头和定型模套。⑨坯料挤出机头。......

2025-09-29

一般采用F级绝缘、IP54外壳保护等级。各品牌对公共交通型自动扶梯的动力配置不尽相同,但一般以80%左右的制动载荷作为额定载荷计算电动机功率,通常比普通自动扶梯高20%以上。减速箱 普通自动扶梯多采用造价较低的单级蜗轮蜗杆减速箱。常采用的有全齿轮减速箱、一级齿轮一级蜗轮的减速箱。减速箱的工作寿命设计应不小于140000h。梯级链条的安全系数应不小于5。一般要求在制动载荷条件下,销轴比压不大于25N/mm2。......

2025-09-29

如何提高断路器的开断速度是低压断路器研究的一个重点,这里采用优化和改进操作机构来达到这个目的,优化分析的具体方法与前述塑壳断路器相同。图2-49为不同刚度系数下的动触头的速度。各个轴的位置对开断速度的影响这部分工作通过ADAMS软件提供的设计研究来进行。由此,对DW45操作机构进行分析,以敏感度较大的5个变量为基础,进行机构的优化。......

2025-09-29

相关推荐