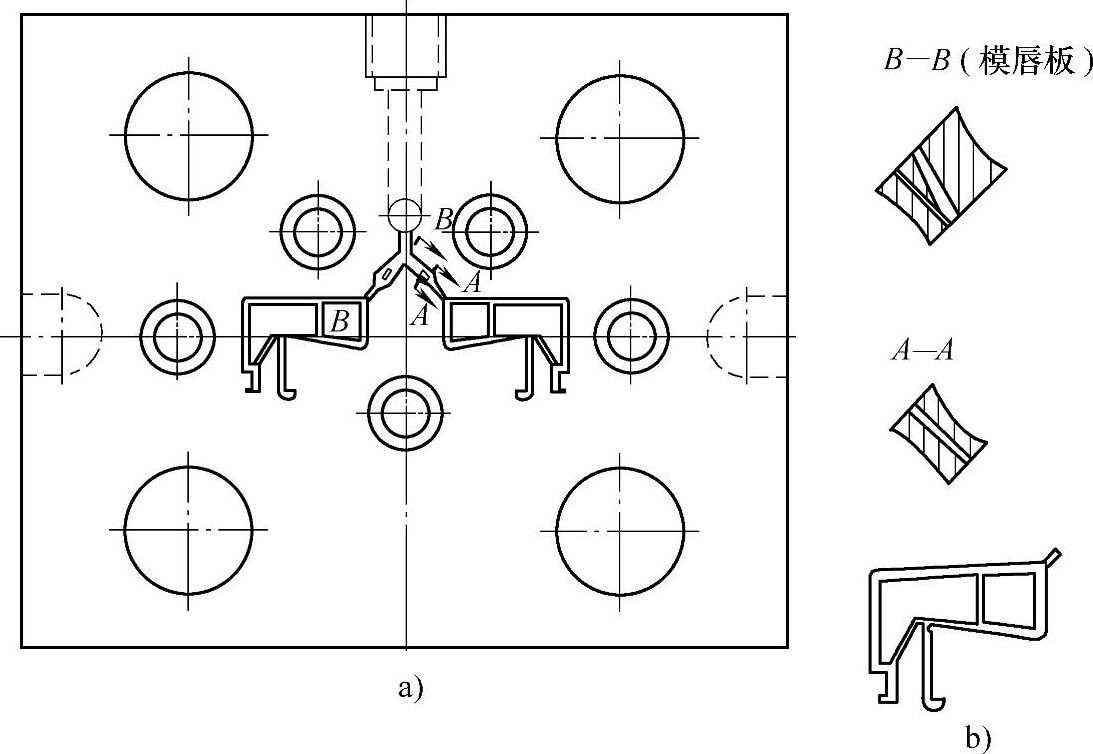

四面全都包覆的共挤料流道如图4-45所示。导料管(槽)内部要求光滑顺畅,不宜有死角和急剧的流道突变存在。为保证共挤料尽可能均匀地从共挤出流道挤出,与挤出的型坯在共挤面上汇合,在熔体分配器出口往往要设计一段平缝形流道,称为模唇。图4-46 让共挤料流道模唇与型材共挤面成锐角的设计1—预成型板 2—共挤出模板 3—口模板 a—模唇......

2025-09-29

(1)密封胶条共挤出 塑料门、窗与框之间及与玻璃之间,都需要软质材料起密封和衬垫作用。利用共挤出技术可以将软质材料与PVC-U型材一起挤出熔合成带有密封功能的门窗型材,如此大大节约了分别挤出又分别安装的费用,带来了明显的经济效益。图4-49所示为软硬挤出产品熔接形式。图4-50所示为异型材软硬共挤出产品所用共挤出机头的流道结构。这种机头可实现用于密封的软硬质型材的共挤出,习惯上称为软硬共挤出。

图4-49 软硬挤出产品熔接形式

a)密封胶条的嵌入 b)、c)共挤出结构

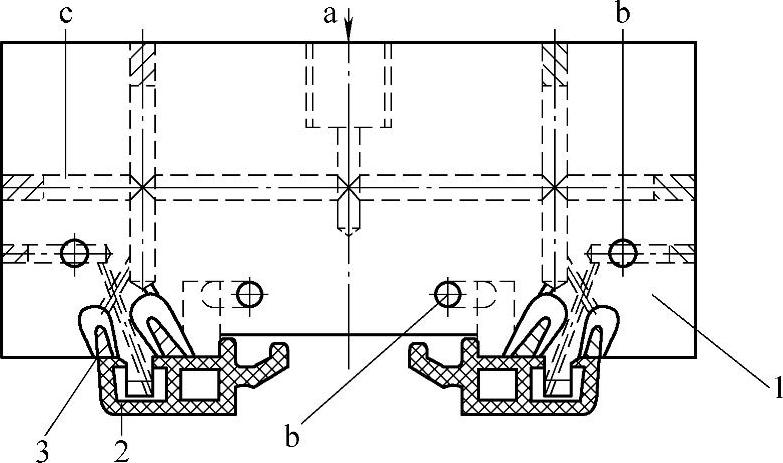

由于软、硬PVC的温度、型腔的挤出压力、流速、黏度都有差别,熔胶不能过早汇合,应尽量缩短软质和硬质熔料汇合的距离,一般在离开口模前,也就是在出口段汇合再挤出模口,如图4-50所示,在共挤出模板(也就是口模板的后一块面板)上加工螺纹接口a和导料管b,导料管与共挤出机相连接,引入共挤料,导向设置在口模板背面的导料槽c。导料槽又分流成数个密封胶条流道d,密封胶条流道穿过口模板的出口处与异型材流道e汇合。

图4-50 PVC-U异型材共挤出密封胶条的流道结构

1—口模板 2—共挤出模板 3—预成型板 a—共挤出机接口 b—导料管 c—导料槽 d—密封胶条流道 e—异型材流道

汇合过早,由于流道长,接胶时间长,高黏度熔融物的硬胶将嵌入低黏度熔融物的软胶内部,造成串位,使接胶位置移动,影响使用性能。

玻璃压条的机头结构如图4-51所示。

密封胶条(软胶)与硬胶粘合出模后的冷却定型,如图4-52所示。密封胶条是软质料,在表面没有完全硬化前,不宜接触定型模,同时软胶挤出模口后还有110%~120%的离模膨胀,有一定的牵引收缩和冷却收缩的综合作用。为了防止软质密封胶条在定型模腔因接触定型模引起条纹、起毛、撕裂、黏滞堵模,一般把通过密封胶的型腔做得大些,让软胶离开型腔壁,同时在软胶条进入的型腔口设计喷淋水冷却,快速固化。

图4-51 玻璃压条的机头结构

a)机头结构 b)制品截面形状(https://www.chuimin.cn)

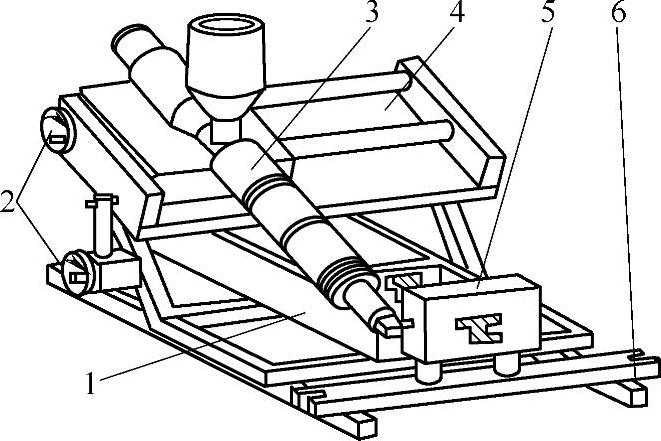

(2)后共挤出模具 后共挤出模具可成型完全离开机头后再汇合熔接在一起的密封条。有时一种型材可以按需要施加或不施加密封条,当需要施加软PVC密封条时就采用后共挤出方法。后共挤出机头结构如图4-53所示。

图4-52 密封胶条(软胶)与硬胶粘合出模后的冷却定型

1—冷却块 2—PVC-U异型材 3—密封胶条 a—冷却水入口 b—与真空系统连接 c—冷却水通道

图4-53 后共挤出机头结构

1—冷却水槽 2—调节轮 3—共挤出机 4—支承架 5—后共挤出模板 6—挤出辅机台面

为了实现熔融的软质材料与已经硬化成型的异型材的粘接,需要将粘接部位的异型材表层加热至微熔化状态,并通过对异型材表层微熔程度、软质材料的挤出压力和异型材承压的位置与时间等参数的调节,使得两种材料获得一定的连接强度,以满足制品使用的要求。同时又能在回收废料时,使两种料能分开回收再利用。

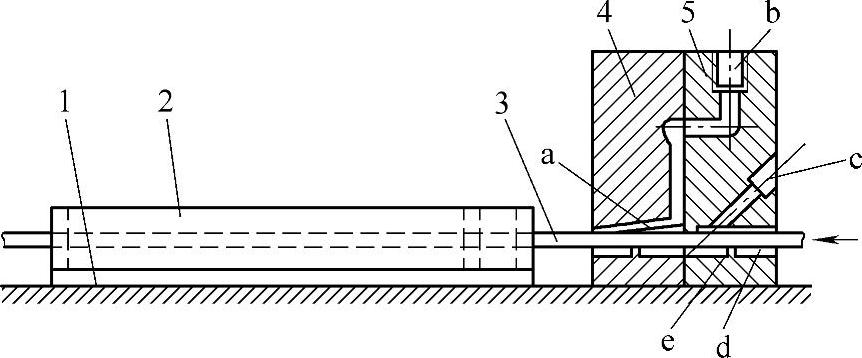

后共挤出模具可分为预热模板、复合模板、冷却水槽三部分,如图4-54所示。异型材首先进入预热模板5,在预热模板内设置有多个支承点e,用来径向固定异型材,并保持其平直移动。在预热模板上还设置热风通道c,将热风(由外接热风风枪生成)引向异型材上准备复合软质材料的部位。在热风通道的四周设置有发热元件,以进一步提高经过热风通道的热风温度,使型材上平面被热风加热部位的表层产生微熔。微熔层的状况可以根据热风风枪的风量、发热元件控制的温度和牵引速度等因素进行调节,从而达到控制软质密封胶条和异型材之间的粘接强度的目的。要注意的是穿过预热模板的异型材与预热模板之间应该有隔热空腔d,或者其他的隔热措施,防止异型材受热过多而引起形变。

图4-54 后共挤出模具

1—挤出辅机台面 2—冷却水槽 3—异型材 4—复合模板 5—预热模板 a—胶条流道 b—共挤出机接口 c—热风通道 d—隔热空腔 e—型材支承点

与共挤机头连接的螺纹接口b可以开设在预热模板上,通过导料管将共挤料流引向复合模板4。在复合模板与预热模板的贴合面上开设有导料槽,向各个密封胶条流道a分配料流。密封胶条流道穿过复合模板,在离开复合模板之前与异型材微熔融面在过道汇合。热流软胶条与异型材接合后应及时冷却(在后面的水箱中冷却)。

相关文章

四面全都包覆的共挤料流道如图4-45所示。导料管(槽)内部要求光滑顺畅,不宜有死角和急剧的流道突变存在。为保证共挤料尽可能均匀地从共挤出流道挤出,与挤出的型坯在共挤面上汇合,在熔体分配器出口往往要设计一段平缝形流道,称为模唇。图4-46 让共挤料流道模唇与型材共挤面成锐角的设计1—预成型板 2—共挤出模板 3—口模板 a—模唇......

2025-09-29

机头宽度有1.3m、2.4m、3.3m、4.2m多种规格。模唇开度为0.3~0.5mm,厚度大时取小值。尼龙流延薄膜如采用支管式扁平机头,模唇定型段长度比CPP应稍长,但目前使用较多的是衣架式扁平机头。由于衣架式机头运用了流变学的理论,而这方面的研究比较成熟,所以,衣架式机头应用广泛。通过调节上模唇2,可挤出多种厚度规格的膜坯。衣架式机头内部型腔结构可通过流变学的理论进行计算。生产流延薄膜和吹塑薄膜一样,在机头前方应安装过滤板、过滤网。......

2025-09-29

由于再生料与新料的性能与工艺参数接近,又是在机头内部汇合,汇流路程长,熔接通常是很牢固的。它与色彩共挤出机头一样都是模内口模板汇合,接合强度是有保证的。图4-47 再生料共挤出在异型材中的位置a)再生料共挤出在异型材的内层 b)再生料共挤出在异型材的非暴露部分1—PVC-U原材料 2—PVC-U再生料异型材再生料共挤出机头如图4-48所示。......

2025-09-29

机头是挤出机的成型部件,它主要包括机头体、分流器、分流器支架、芯棒、口模、调节螺栓等。2)按机头内压力大小分类。3)按挤出制品的形状分类。管材挤出成型机头主要是挤出软质和硬质圆形塑料管状制品,另外还有塑料与塑料、塑料与金属复合管状制品。板与片的挤出成型模具主要指机头,定型在辅机中进行。又称电缆挤出成型机头。棒材一般是指实心的圆棒、方棒、多角棒等,挤出成型模具包括机头和定型模套。⑨坯料挤出机头。......

2025-09-29

机头技术参数包括压缩比、分流梭头部圆角半径及口模的过渡压缩角、拉伸比和口模定型段长度等。5)管材拉伸比。管材拉伸比是指口模定型段的环缝隙面积与管材实际截面积之比。表3-10 几种常用硬、软管材拉伸比管材机头设计要点1)根据不同的管子品种和挤出材料性能特点,确定机头结构。10)合理设计加热装置,确保机头各部位加热均匀。13)合理地设置阻流区和缓冲区,使物料沿口模圆周各点流速一致。......

2025-09-29

当前塑料加工中用的挤出机主要分为单螺杆挤出机和双螺杆挤出机。此外还有特殊挤出机。2)双螺杆挤出机的分类。双螺杆挤出机设备完好标准1)挤出机在说明书规定的转速范围内运转正常,能稳定生产合格产品,挤出量达到核定产量80%以上。图1-10 紧密啮合型平行同向旋转双螺杆挤出机螺杆的排列结构5)机筒加热和冷却系统装备齐全、可靠。......

2025-09-29

单螺杆挤出机结构如图1-1所示。图1-1 单螺杆挤出机结构1—机头法兰 2—过滤板 3—铸铝加热器 4—鼓风机 5—螺杆 6—机筒 7—液压泵 8—测速电动机 9—料斗 10—推力轴承 11—减速箱体 12—螺杆冷却管挤出机主要由螺杆、机筒、上料系统、加热冷却系统、传动系统、温度控制和电气控制系统等组成。4)漏流也是由机头、口模、过滤网等对塑料反压引起的反向流动,区别在于它是在螺杆和机筒的间隙缝中,漏流的结果使挤出量减少。......

2025-09-29

图4-22是一个典型的多挡转速控制线路,它由主电路和控制电路两部分组成。该线路采用了KA0~KA3共4个中间继电器,其常开触头接在变频器的多挡转速控制输入端,线路还用了SQ1~SQ3共3个行程开关来检测运动部件的位置并进行转速切换控制。图4-22所示线路中的变频器在运行前需要按前述方法设置多挡控制参数。3)中速转低速运转。按下按钮SB2→KA0线圈失电→STF端子外接KA0常开触头断开,切断STF端子的输入。图4-23 变频器输出频率变化曲线......

2025-09-29

相关推荐