图8-21 板坯连铸结晶器水口结构图8-22 结晶器宽面压紧力调整宽面压紧力调整液压控制回路 结晶器宽面压紧力调整液压控制回路如图8-23所示。图8-23 结晶器宽面压紧力调整液压控制回路1、2—电磁减压阀 3、4—电磁阀 5—减压阀在线调宽时,电磁阀4断电关闭回油,电磁阀3处于右侧工位,液压油通过电磁阀3经过电磁减压阀1、2分别进入上部和下部夹紧液压缸。为了确保正常生产过程中结晶器锁紧,顶升液压缸需始终泄压。......

2025-09-29

1.扇形段辊缝调整机理

连铸机扇形段是连铸机的重要组成部分,它由弯曲段、弧形段、矫直段、水平段及基础框架支撑结构等组成。扇形段中的弧形段、矫直段、水平段均采用整体、密排的辊列,扇形段辊缝自上而下逐渐收缩,有利于改善铸坯内部质量,因此扇形段辊缝控制是连铸机最重要的控制动作之一。

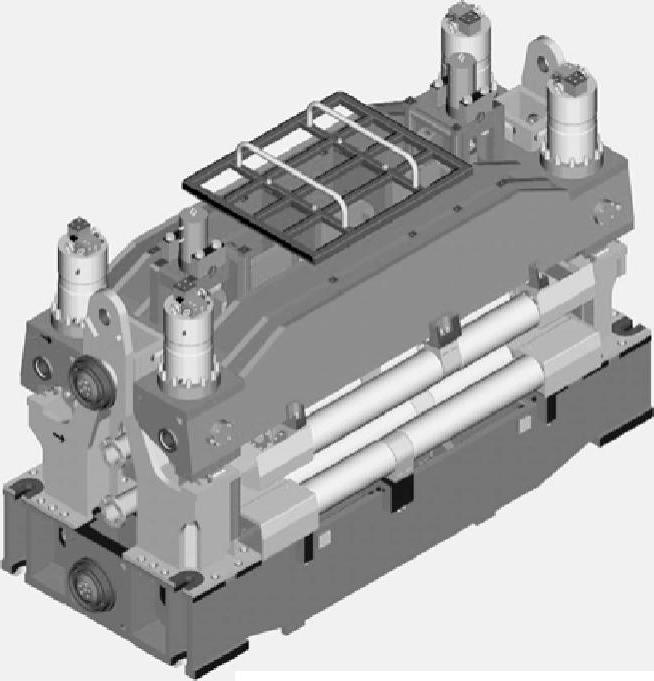

图8-31 扇形段的一般结构

扇形段的一般结构如图8-31所示,其分成上、下两个框架。下框架固定在基础上,上框架为浮动框架,上、下框架各有一组辊道。外侧四个液压缸为辊缝调节液压缸,缸体与上框架固定,活塞通过拉杆固定在下框架上,两个框架之间间隙的拉开与接近通过液压缸活塞的伸出与收回来完成,上、下两个辊组随着框架的动作完成辊缝的调整。

辊缝的调整有两种方式:一种是液压系统仅打开或者关闭辊缝,具体辊缝的大小通过垫在框架间的辊缝垫块的尺寸来决定;另一种是在液压缸上设置位置传感器,通过位置反馈,由液压控制系统控制辊缝的大小。

2.垫块调整辊缝液压系统

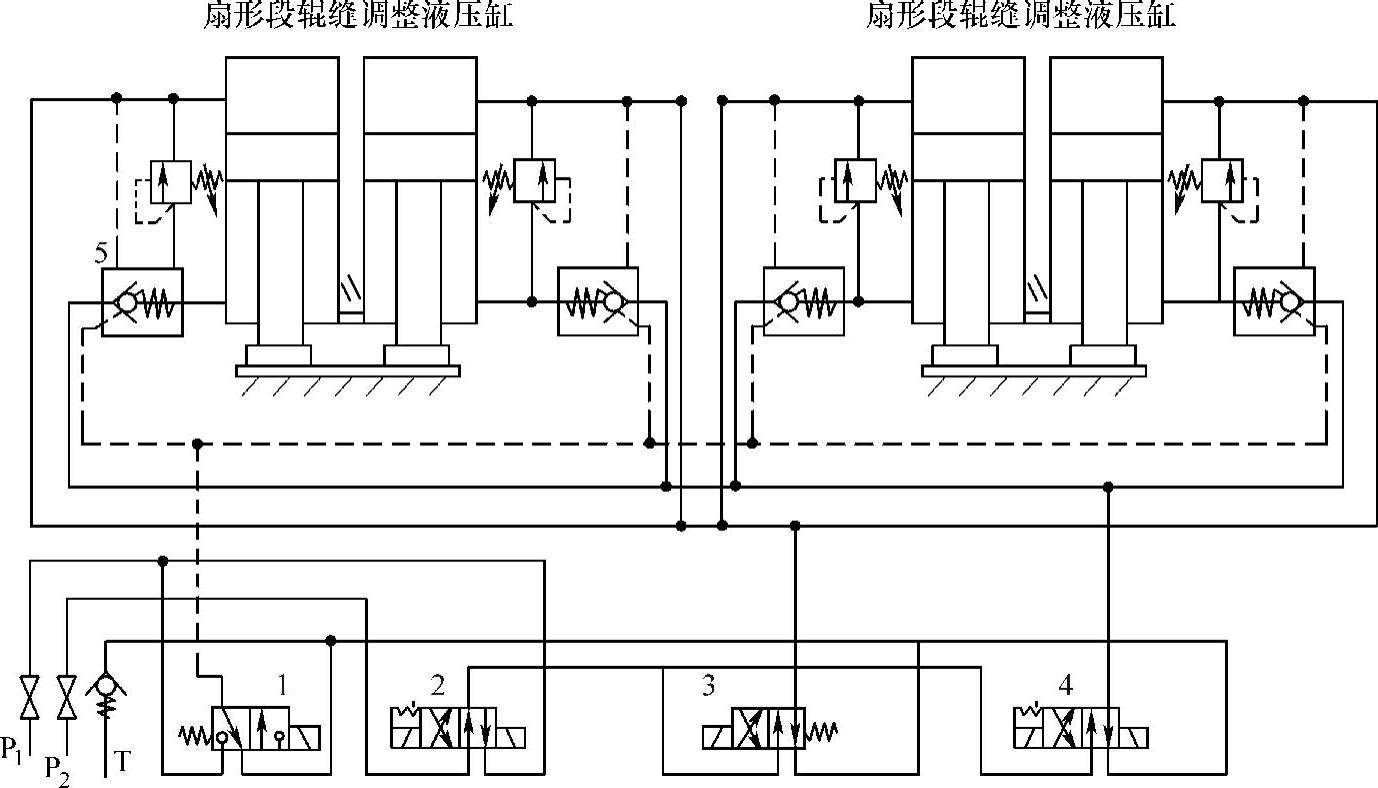

垫块调整辊缝液压系统如图8-32所示。该系统液压缸的作用仅是打开或者关闭辊缝,因此四个液压缸不需要设置位置传感器。

电磁换向阀1控制液控单向阀5的反向启闭。电磁换向阀1得电,液控单向阀5正反向均导通,辊缝可双向调整;电磁换向阀1断电,液控单向阀5反向闭锁,将液压缸有杆腔内的高压油锁闭。生产状态下,电磁换向阀1始终得电,液控单向阀5处于打开状态,高压进入液压缸有杆腔,将扇形段活动侧向固定侧压紧,确保辊缝为垫块设定尺寸,液压缸大腔液压油经电磁换向阀3回油箱;如果遇到变形坯,液压油会倒流将辊缝适当打开一点。故障状态下,电磁换向阀1断电,液控单向阀5迅速关闭,将高压油锁定在液压缸有杆腔,维持辊缝状态直到板坯被拉出扇形段。

电磁换向阀2用于切换供油压力,生产时选择P1口的压力,该压力低于系统压力,仅略高于生产时液压缸压力。当冷坯或者变形坯进入扇形段时,液压缸内液压油会通过进油管返回一部分,从而适当调整辊缝让过变形坯,保护设备免受损坏。维护时切换到P2口的压力,即为系统压力,可以完成各种维护动作。电磁换向阀3、4配合使用,控制液压缸的上行和下行,完成扇形段的打开和关闭。电磁换向阀3断电、电磁换向阀4左位时液压缸下行,电磁换向阀3得电、电磁换向阀4右位时液压缸上行。

图8-32 垫块调整辊缝液压系统

1、2、3、4—电磁换向阀 5—液控单向阀

3.液压调整辊缝方式(https://www.chuimin.cn)

液压调整辊缝方式有多种,常用的有电磁阀组控制方式和比例伺服阀控制方式。

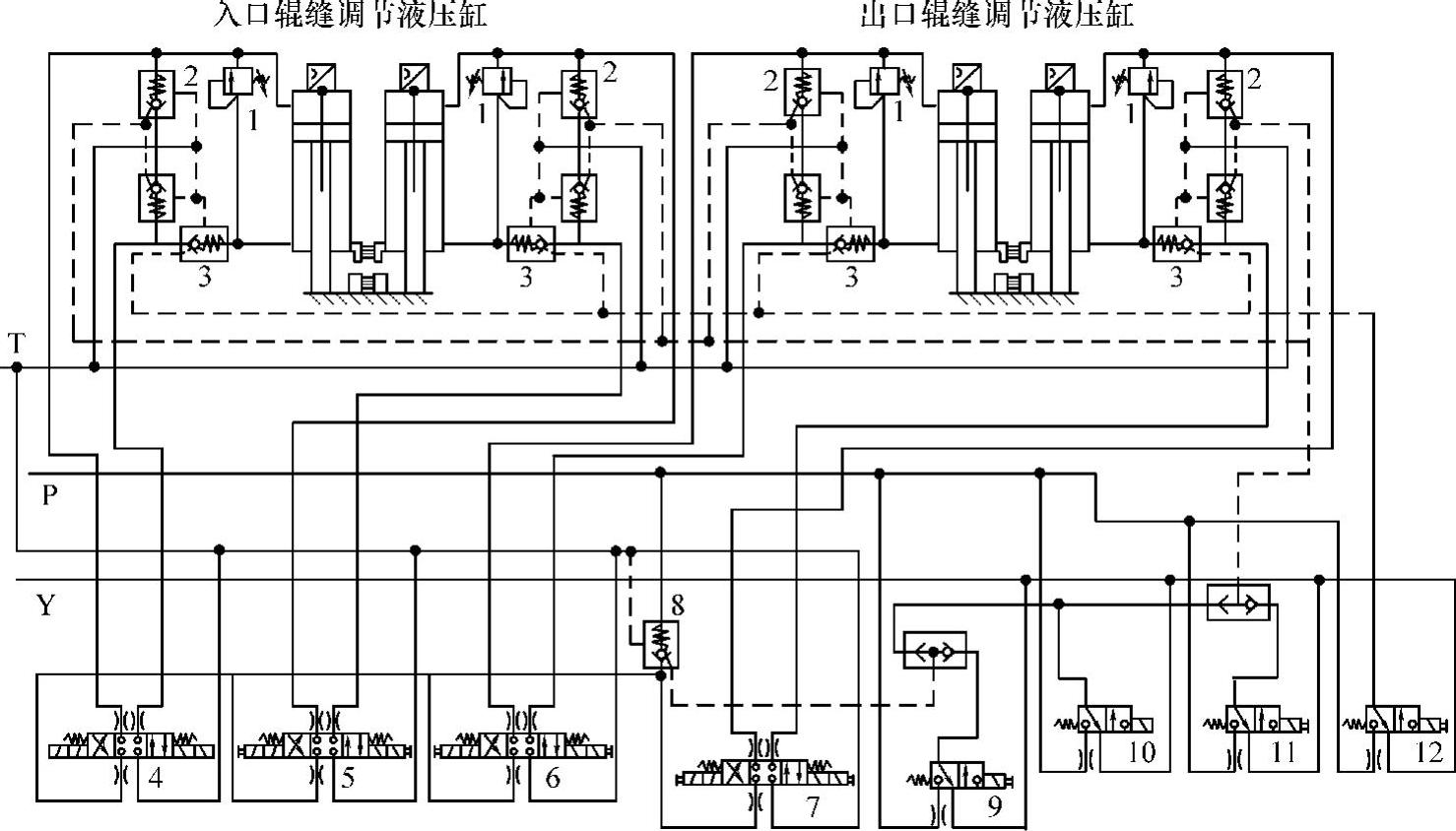

(1)电磁阀组调整辊缝液压系统 最简单的电磁阀组调整辊缝液压系统如图8-33所示。该控制系统使用最简单的电磁阀组4、5、6、7控制相对应液压缸的伸缩,每个液压缸配置的位置传感器的反馈信号打开或者关闭液压缸对应的阀组,从而完成辊缝调整的动作。正常生产时,电磁阀组4、5、6、7完全关闭,液压缸内油液与泵源完全隔离。

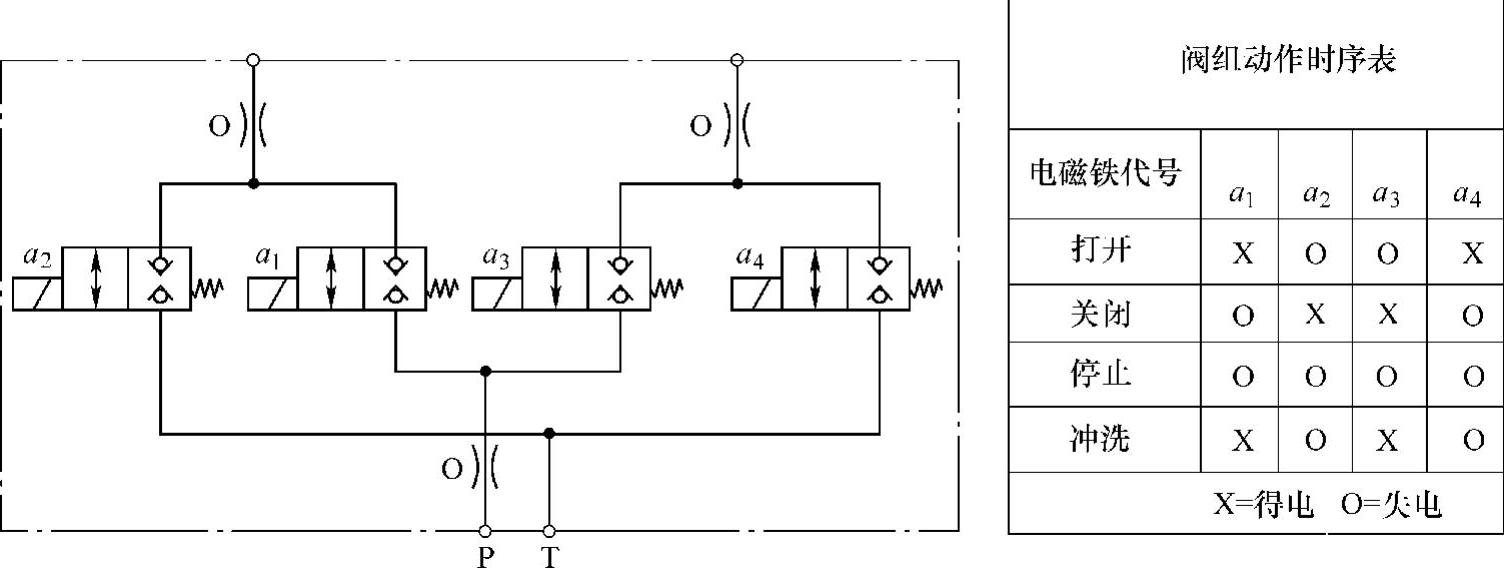

每个液压缸本体装配了一个油路块,在这个油路块上设置了安全阀1,扇形段压紧板坯时,液压缸受力侧连通安全阀,在遇到冷坯或者变形坯时,安全阀打开,适当调整辊缝,防止设备受力损坏。扇形段经常拆卸更换,污染物容易进入管道污染系统,在扇形段上设置了两个单向阀2,当电磁换向阀10得电时,单向阀8和单向阀2同时打开,进回油连通完成冲洗功能,将已经进入系统的污染颗粒带入油箱。当电磁换向阀11得电时,仅打开单向阀2,此时液压缸上下两腔连通,完成泄压功能。此时操作快速接头非常容易。由于扇形段与控制阀组间设置了一系列的软管,以方便扇形段的更换,为了防止软管破裂导致扇形段辊缝失控,在液压缸受力侧设置了一个液控单向阀3。正常生产时该单向阀打开,发生软管破裂时辊缝会发生变化,一旦超过设定值,系统会自动关闭电磁换向阀12和液控单向阀3,将辊缝维持在一个安全位置,以防止出现辊缝过大导致漏钢等恶性事故。电磁阀组4、5、6、7中的每一个均是由四只两位两通电磁阀a1、a2、a3、a4组装成的阀组,如图8-34所示。液压油由P口经过a1、a3进入液压缸,回油经过a2、a4进入T口流回油箱。从动作时序表中可以看出,该阀组除了普通换向阀的打开、关闭功能外,还具备停止和冲洗功能,而这些功能都是连铸机正常生产必备的。

图8-33 最简单的电磁阀组调整辊缝液压系统

1—安全阀 2、8—单向阀 3—液控单向阀 4、5、6、7—电磁阀组 9、10、11、12—电磁换向阀

图8-34 电磁阀组

(2)比例伺服阀调整辊缝液压系统 如图8-35所示,液压缸上设置了安全阀和液控单向阀,安全阀用于保护设备免受过载损坏,液控单向阀在事故状态可以将扇形段辊缝锁定,防止辊缝打开出现生产事故。

该系统由于使用比例伺服阀控制,故对系统清洁度要求较高,为了防止管道拆卸带来的污染损坏比例阀,在快速接头与比例阀间设置了过滤器组,从而将污染颗粒隔离在系统之外;在比例阀前后设置了单向阀组,电磁换向阀1关闭时,单向阀组关闭,一方面可保护比例阀免受外界压力波动的损害,延长比例阀寿命,另一方面可将液压缸与油源系统隔离,防止外界干扰导致辊缝波动,维持辊缝的稳定,提高铸坯质量。

图8-35 比例伺服阀调整辊缝液压系统

辊缝调整时,液压缸上腔由比例三通减压阀始终给油,维持一定的压力;当需要打开辊缝时,比例阀开口度减小,液压缸下腔油压降低,缸体上抬,打开辊缝;当需要减小辊缝时,比例阀开口度增加,下腔油压增加,液压缸缸体下移,关闭辊缝;当需要维持辊缝时,电磁换向阀1失电,关闭比例阀前后单向阀,液压缸上、下腔压力平衡,辊缝锁定。

相关文章

图8-21 板坯连铸结晶器水口结构图8-22 结晶器宽面压紧力调整宽面压紧力调整液压控制回路 结晶器宽面压紧力调整液压控制回路如图8-23所示。图8-23 结晶器宽面压紧力调整液压控制回路1、2—电磁减压阀 3、4—电磁阀 5—减压阀在线调宽时,电磁阀4断电关闭回油,电磁阀3处于右侧工位,液压油通过电磁阀3经过电磁减压阀1、2分别进入上部和下部夹紧液压缸。为了确保正常生产过程中结晶器锁紧,顶升液压缸需始终泄压。......

2025-09-29

目前,液压振动台已成为连铸机的标准配置。同时,伺服阀阀组2待机,二位电磁阀5处于上工作位,三个液控单向阀6、7、8处于关闭状态,对应的伺服阀阀组也处于休眠状态。图8-30 振动台双伺服阀控制液压回路1—二位电磁阀 2、3、4、5、6、7、8—液控单向阀......

2025-09-29

中包车行走有三种驱动方式:电动机驱动、液压马达驱动和电动机正常驱动、液压马达事故驱动。3)为了实现正常驱动和事故驱动的切换,在比例阀前后设置了液控单向阀组2,中包车停止时或做事故驱动时,液控单向阀锁死,中包车正常驱动时,先打开液控单向阀,将系统、液压马达与比例阀联通,然后给予比例阀信号,控制中包车开始动作。......

2025-09-29

1)卸荷回路的作用是:液压泵的卸荷就是让液压泵以很小的输出功率运转,或以很低的压力运转,或让液压泵输出很小流量的液压油。使用电磁溢流阀也可以形成相同工作原理的卸荷回路。图6-10所示为使用限压式变量泵实现零流量卸荷的回路。图6-9 外控式顺序阀卸荷回路1—低压大流量泵 2—高压小流量泵 3—溢流阀 4—卸荷阀图6-10 限压式变量泵实现零流量卸荷回路1—泵 2—换向阀 3—液压缸 4—溢流阀......

2025-09-29

图8-9 大包加盖装置结构图2.大包包盖液压控制原理大包加盖及液压缸驱动旋转原理如图8-10所示。包盖升降使用电磁换向阀1控制,使用双单向节流阀3实现回油节流调速,控制和调节液压缸动作速度。平衡阀2的另外一个功能就是在软管发生爆裂时,阀芯及时关闭油路,使包盖停止动作,以防止包盖失控。......

2025-09-29

针对某型固定鸭舵式二维弹道修正智能榴弹, 对固定鸭舵的制动控制是弹道修正的关键技术。结合固定鸭舵的受力和运动特性, 从上述两种控制方案中进行优选。其次, 从固定鸭舵的控制对磁力矩电机提出的要求角度考虑。固定鸭舵滚转一周的时间约为0.033 s, 在如此短的时间内实现多次无偏差速度控制, 对磁力矩电机的响应速度提出了很高的要求, 且由于固定鸭舵飞行环境干扰的复杂性, 控制的精度很难保证。......

2025-09-29

图6-18所示为采用电磁换向阀1控制液压缸3运动方向的换向回路。电磁换向阀工作在左位时液压缸向下运动,液压缸下腔回油经单向节流阀2节流后回油箱;电磁换向阀工作在右位时液压缸向上运动。图6-18 采用电磁换向阀的换向回路1—电磁换向阀 2—单向节流阀 3—液压缸图6-19 采用双向变量泵使液压缸换向的回路1—双向变量泵 2、6—溢流阀 3、5—液控单向阀 4—液压缸......

2025-09-29

液压传动工作介质的污染是系统发生故障的主要原因之一,它严重影响着液压系统的可靠性及元件的寿命。2)水的侵入会加速液压传动工作介质的氧化,并和添加剂起作用产生黏性胶质,使滤芯堵塞。5)微生物的生成会使液压传动工作介质变质,降低润滑性能,加速元件腐蚀。质量测定法设备简单,操作方便,重复精度高,适用于液压传动工作介质日常性的质量管理。5)定期检查和更换液压传动工作介质并形成制度。......

2025-09-29

相关推荐