钛及钛合金焊前,将待焊处及其周围必须仔细进行清理,去除油、污、锈、垢并保持干燥。表面氧化皮清理完后,应该立即进行酸洗,以确保无氧化和油脂污染。......

2025-09-29

1.焊接方法的选择

钛及钛合金焊接时,由于400℃以上的焊接区域极容易氧化,因此,在焊接过程中,400℃以上的区域都需要进行惰性气体保护。氧乙炔气焊、焊条电弧焊、埋弧焊、电渣焊等焊接工艺不适合钛及钛合金焊接。钛及钛合金常用的焊接方法主要有钨极氩弧焊、熔化极氩弧焊、等离子弧焊、真空电子束焊、激光焊、闪光焊、摩擦焊、扩散焊、扩散钎焊、钎焊、电阻点焊和缝焊等。钛及钛合金组焊时,焊工必须戴洁净的手套严禁用铁器敲打。

(1)钨极氩弧焊(TIG焊) 钨极氩弧焊按自动化程度分类,有手工焊和自动焊两类;按焊接环境分类有如下两种:

1)敞开式焊接。即普通TIG焊:它是由大直径焊枪喷嘴、焊枪拖罩和焊缝背面通气保护装置组成。焊接时,拖罩和焊缝背面充气保护装置,将400℃以上的焊缝用氩气或氩-氦混合气保护,使之不被氧化。

2)箱内焊接。对结构比较复杂的焊件,由于难以实现对400℃以上焊接区域良好的保护,所以,将焊件放在箱内,箱体结构分为刚性和柔性两种。

刚性箱焊前应将箱内抽成真空度为1.3~13Pa,然后向箱体内充氩气或氩-氦混合气,即可进行焊接,焊枪的结构比较简单,不需要保护罩,焊接时也不必再通气体保护。

柔性箱可以焊前将箱内抽成真空,也可以采用多次折叠充氩气的方法排除箱内的空气。由于柔性焊接箱内保护气体的纯度比较低,所以在柔性箱内焊接时,焊枪仍用普通的焊枪,而且在焊接过程中还要进行通气保护。

(2)熔化极氩弧焊(MIG焊) 用于中厚产品的焊接,焊接过程熔滴过渡有两种形式:短路过渡适用薄壁焊件的焊接,喷射过渡则适用于较厚壁焊件的焊接。

熔化极氩弧焊与钨极氩弧焊相比,前者有较大的热输入,由于熔化极氩弧焊焊接时填丝较多,故焊接坡角度较大,厚度为15~25mm的焊件,通常开90°单面V形坡口或开I形坡口(留1~2mm间隙两面各焊一道焊缝)。熔化极氩弧焊多用于中厚板焊接,其优点是,减少焊接层数、减少气孔、降低生产成本。在焊接过程中,同样需要用焊枪拖罩,只是由于温度超过400℃的焊缝,比钨极氩弧焊焊接的焊缝长,所以拖罩也要比钨极氩弧焊拖罩长一些,并且要用水冷却。

熔化极氩弧焊工艺方法的主要缺点是焊接飞溅比钨极氩弧焊大。

(3)等离子弧焊 等离子弧是一种压缩电弧,由于弧柱断面被压缩得较小,承受的电流密度大,因此温度高,熔透能力强,可以采用比钨极氩弧焊高得多的焊接速度施焊,从而提高了焊接生产率。与钨极氩弧焊工艺相比,等离子弧焊具有能量集中、弧长变化对焊缝熔透程度影响小、无钨夹渣、气孔少、焊接接头力学性能好,能够单面焊双面成形等优点,非常适合用于钛及钛合金的焊接。

等离子弧焊焊接钛及钛合金有两种方法,即穿透型等离子弧焊法(小孔型等离子弧焊法)、熔透型等离子弧焊法。

1)穿透型等离子弧焊法。即焊接电弧在熔池前穿透焊件形成小孔,随着焊接电弧的移动,在小孔后形成焊道的焊接方法。穿透型焊接法,可一次焊透2.5~15mm的钛及钛合金。它是利用等离子弧的高温及能量集中的特点,迅速将焊件的焊缝金属加热到熔化状态,当焊接参数选择适当,电弧挺度适中,等离子弧就能穿透焊件,在熔池前缘穿透焊件而形成一个小孔,被焰流熔化的金属,沿着电弧周围的熔池壁,向熔池后方移动而形成单面焊双面成形焊缝。

2)熔透型等离子弧焊法。焊接过程中只熔透焊件但不产生小孔效应,简称熔透法。在熔透法焊接过程中,等离子焰流喷出速度较小,焊接电弧压缩程度比较弱,电弧的穿透能力也较低,多用于2~3mm以下的焊件焊接、卷边焊和多层焊缝的第二层以后各层焊缝的焊接。

(4)真空电子束焊 真空电子束焊焊接时,常用的加速电压范围为30~150kV,电子束流为20~1000mA,电子束焦点直径为0.1~1mm,电子束功率密度106W/cm2以上。所以真空电子束焊接的焊缝窄、焊缝深度比大、焊缝冶金质量好,而且,焊缝及热影响区晶粒细、焊接接头的力学性能好。焊接过程中,焊缝及热影响区不会被空气污染及氧化、非常适用于钛及钛合金的焊接。

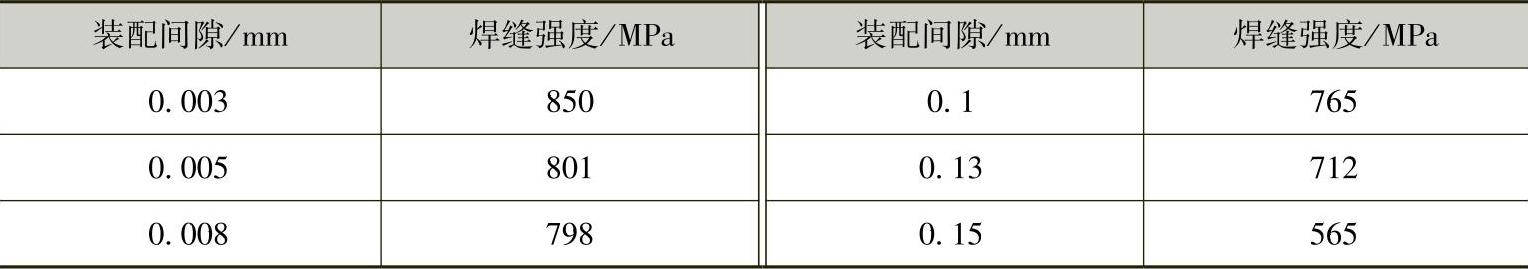

真空电子束焊不足之处是:焊缝向母材过渡不平滑,焊缝容易产生气孔,焊件的尺寸受真空室尺寸限制。焊缝强度与焊缝装配间隙有直接关系:装配间隙越小,焊缝强度越大,而装配间隙越大,则焊缝强度越小。装配间隙对真空电子束焊缝强度的影响见表6-2。此外,真空电子束焊生产的成本较高。

表6-2 装配间隙对真空电子束焊缝强度的影响

注:焊缝金属的母材强度为862MPa,板材厚度为0.5mm。

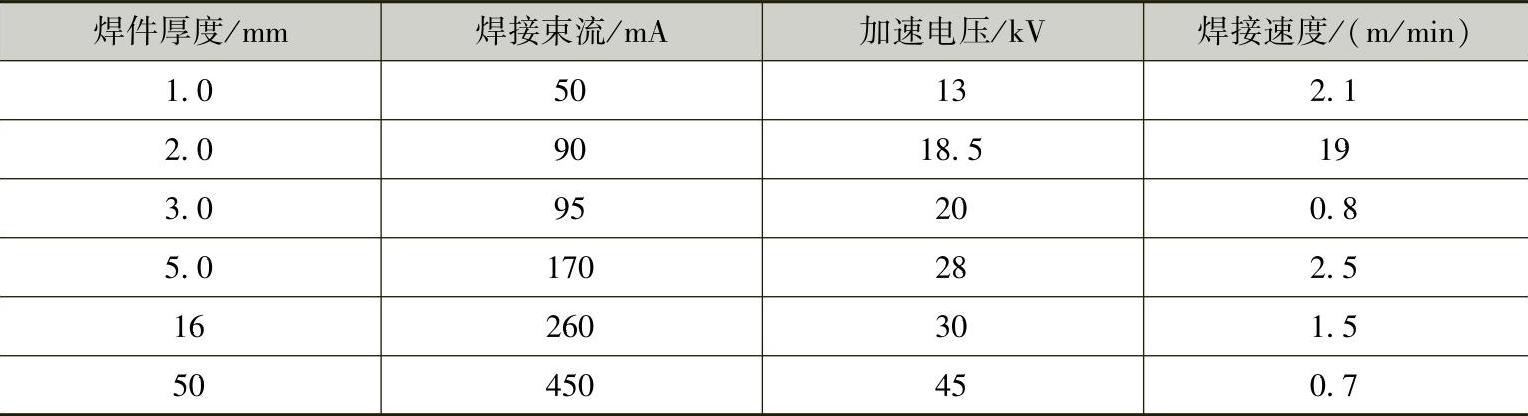

为预防钛及钛合金真空电子束焊焊缝出现气孔,焊前要认真将待焊处进行酸洗和机械加工。为改善焊缝向母材的过渡,可将焊缝分为两道:第1道焊缝为高功率密度的深熔焊,第2道焊缝为低功率密度的修饰焊,经过两道焊缝焊接后,可以极大地提高焊接接头的疲劳强度。此外,在真空电子束焊接过程中,电子束枪与焊件的距离也影响电子束功率密度:电子束枪距焊件的距离越大,电子束的功率密度越小,电子束枪距焊件的距离越小,电子束的功率密度越大。焊接时,电子束摆动可以改善焊缝成形、细化晶粒和减少气孔并提高焊接接头的力学性能。钛及钛合金真空电子束焊的焊接参数见表6-3。

表6-3 钛及钛合金真空电子束焊的焊接参数

(5)激光焊 激光焊是将高能量密度的激光束作为热源的一种高效精密的焊接方法。用于焊接的激光器主要有两大类:以CO2激光器为代表的气体激光器和以YAG激光器为代表的固体激光器。激光焊接的能量密度与真空电子束焊相当,聚焦后的功率密度可达105~107W/cm2,甚至于更高。

激光焊与真空电子束焊相比,激光焊具有更高能量密度、可聚焦、深穿透、高精度、高效率和适应性强等特点。激光焊能在大气中焊接,因为,激光束通过大气时,扩散范围比电子束小得多,其机动性比电子束焊好。

激光焊时,在焊缝的正面和背面都要用惰性气体保护,不仅是为了防止空气的污染,还能用惰性气体(最好是氦气)吹散焊缝熔池上方的金属离子云,消除金属蒸汽的电离作用,避免激光束扩散并妨碍焊接的进行。

与电子束焊一样,激光焊也可以采用熔透式或小孔技术进行焊接。当采用小孔技术时,激光能量吸收率可达到90%,而采用熔透技术时,能量吸收率将大大降低。

2.焊接坡口的选择

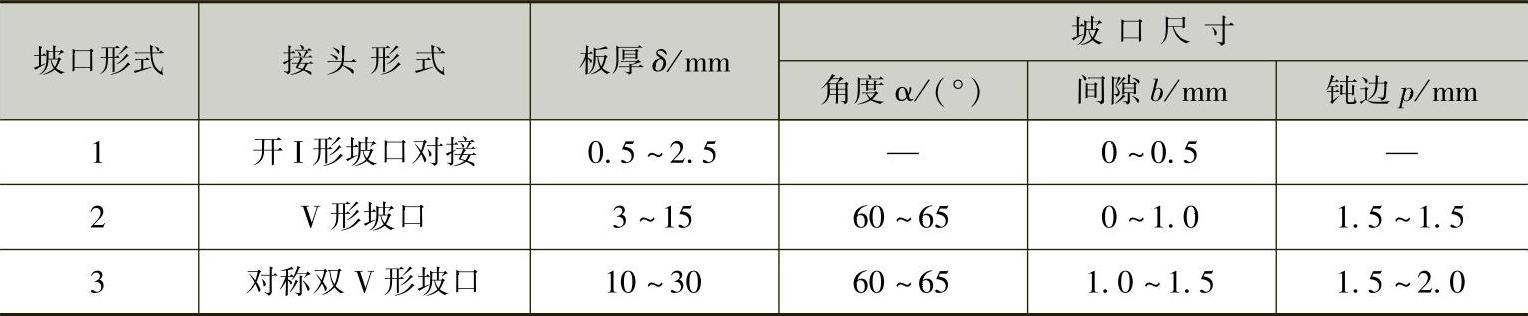

钛及钛合金焊件常用V形坡口,坡口角度为60°~65°之间(熔化极氩弧焊坡口角度要大些),坡口的钝边宜小,在单面焊时,甚至于可以不留钝边,V形坡口不仅加工简单,而且还可以简化焊缝背部的保护。钛及钛合金手工TIG焊焊缝的坡口形式及尺寸见表6-4。

表6-4 钛及钛合金手工TIG焊焊缝的坡口形式及尺寸

3.氩气保护装置

钛及钛合金熔焊时,由于400℃以上的焊接热影响区极容易氧化,在焊接过程中,对400℃以上的区域(包括焊件的正面和背面),都需要进行惰性气体保护,使400℃以上的焊接热影响区与空气隔绝。钛及钛合金焊接过程中,保护效果的好坏(除与氩气的纯度、氩气流量、焊枪喷嘴与焊件之间距离、焊件接头形式、焊接现场风力等有关外,还将取决于焊枪、喷嘴的结构形式和尺寸),将直接影响钛及钛合金的焊接质量。

钛及钛合金熔焊时,由于钛及钛合金的热导率低,不仅使焊缝熔池尺寸增大,而且焊缝在高温时间也较长。为了提高保护效果,扩大保护区面积,应该增大焊枪喷嘴的孔径。

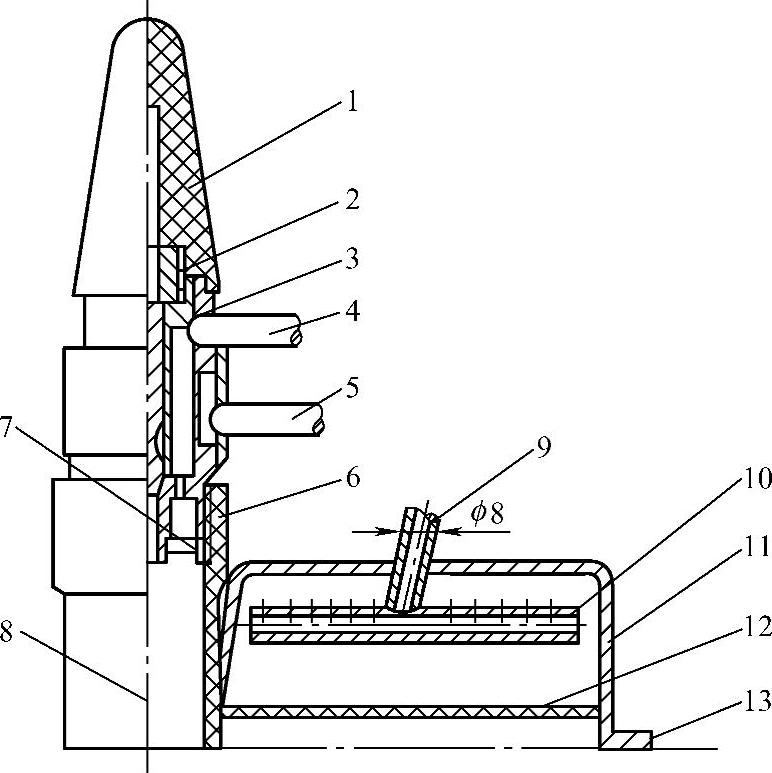

钛及钛合金板对接氩弧焊时,常用的氩气保护装置是焊枪喷嘴及拖罩,拖罩的宽度为30~40mm,高度为35~45mm。随着焊件板厚度的增加,焊接参数的不同,拖罩的长度可在100~180mm之间选择。当焊接电流大于200A时,为了防止拖罩过热,还要在拖罩的帽沿处设置冷却水管,给拖罩降温。常用钛及钛合金板焊接用焊枪及拖罩的结构如图6-1所示。此外,钛及钛合金焊接时,焊缝含氢量的变化,对焊缝抗拉强度的提高及塑性的降低作用不很明显。

图6-1 常用钛及钛合金板焊接用焊枪及拖罩的结构

1—绝缘帽 2—压紧螺母 3—钨极夹头 4、9—进气管 5—进水管 6—喷嘴 7—气体透镜 8—钨极 10—气体分布管 11—拖罩外壳 12—铜丝网 13—帽沿

管子对接焊时,管子正面后端焊缝及热影响区的保护,也是由焊枪喷嘴和拖罩组成,所不同的是,拖罩的外形是根据管子的外径(曲率),来设计专用的环形拖罩。管子内部表面保护,可用衬环来完成。衬环的氩气流量不宜过大,否则,管子正面焊缝焊接时,管子内表面根部焊缝会产生内凹缺陷。钛及钛合金管子对接环缝焊接用焊枪及拖罩结构如图6-2所示。管子内表面保护用的衬环如图6-3所示。

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图6-2 钛及钛合金管子对接环缝焊接用焊枪及拖罩的结构

1—金属或纸挡板 2—管子 3—环形拖罩 4—焊枪

图6-3 钛及钛合金管子内表面保护用的衬环

4.焊接参数的选择

(1)焊接参数的选择对焊接接头质量的影响

1)焊接接头晶粒粗化。焊接接头晶粒粗化(长大)是所有钛及钛合金焊接时最容易出现的问题,特别是β型钛合金焊接时最为显著。由于晶粒长大后很难用热处理的方法加以调整,而且对焊接接头的力学性能影响很大,所以,合理地选择焊接参数,以较小焊接热输入进行焊接,对于防止焊接接头晶粒粗化有一定的作用。

2)形成氢气孔。钛及钛合金焊接时,氢气孔是最常见的焊接缺陷,主要分为焊缝中部气孔和熔合线气孔两类。如果焊接热输入较大时,气孔通常位于熔合线附近。形成氢气孔的原因很多,其主要原因是在焊缝金属的冷却过程中,氢的溶解度发生了变化,当焊接区周围气氛中氢的分压较高时,焊缝金属中的氢气就不易扩散逸出,在焊缝中集聚在一起就形成了氢气孔。

3)焊接接头性能。钛及钛合金焊接过程中,在焊接电弧的高温作用下,焊缝和焊接热影响区表面会发生颜色的变化,这种颜色的变化,其实就是表面氧化膜在不同温度下的颜色变化。而表面不同颜色下钛及钛合金的力学性能也大不相同。例如,当在350~400℃温度下,气体保护效果良好的焊缝及热影响区,其表面呈银白色,因为银白色为钛及钛合金本色,表明没有氧化现象。焊接接头的冷弯角可达110°;当出现黄色时,表明有轻微氧化;蓝色表示氧化程度稍微严重;灰色表示氧化程度甚为严重,焊接接头的力学性能会剧烈降低。

为此,钛及钛合金焊接时,对保护气体的应用要注意以下两点:

①要控制好氩气的流量,如果氩气的流量过大,将对喷嘴的气流产生干扰,不能形成稳定的保护气流层,同时又增大了焊缝的冷却速度,不仅使焊接接头氧化,降低了力学性能,而且还容易引起微裂纹;如果拖罩内的氩气流量不足,焊接接头的表面会出现不同的氧化色彩,焊接接头的力学性能将有所降低。

②要使用高纯度的氩气,氩气的纯度(体积分数)≥99.99%。工业纯钛焊缝的表面颜色与接头冷弯角见表6-5。

表6-5 工业纯钛焊缝的表面颜色与接头冷弯角

(2)氩弧焊焊接参数的选用原则

1)保护气体流量不要过大,也不要过小,焊接接头的表面颜色以银白色为准。

2)为防止焊接接头晶粒长大,要用较小的热输入施焊。

3)喷嘴与焊件的距离,在不影响观察焊缝及添加焊丝的情况下,应该尽量小一些,一般以6~10mm为宜。

4)确定焊接速度的前提,是保证焊接接头在350℃以上的高温区,都能处于氩气的保护之下,焊接速度过快时,会使气体保护性能减弱,恶化焊缝表面成形。

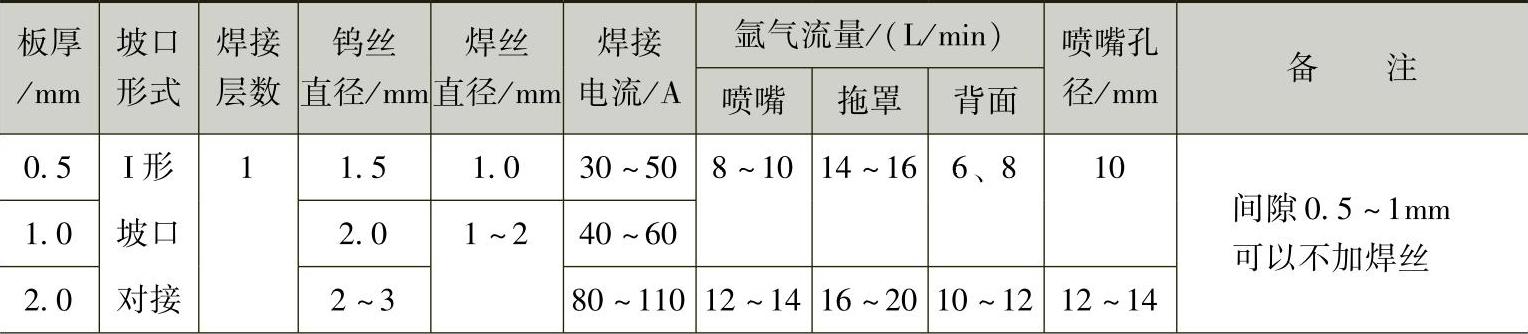

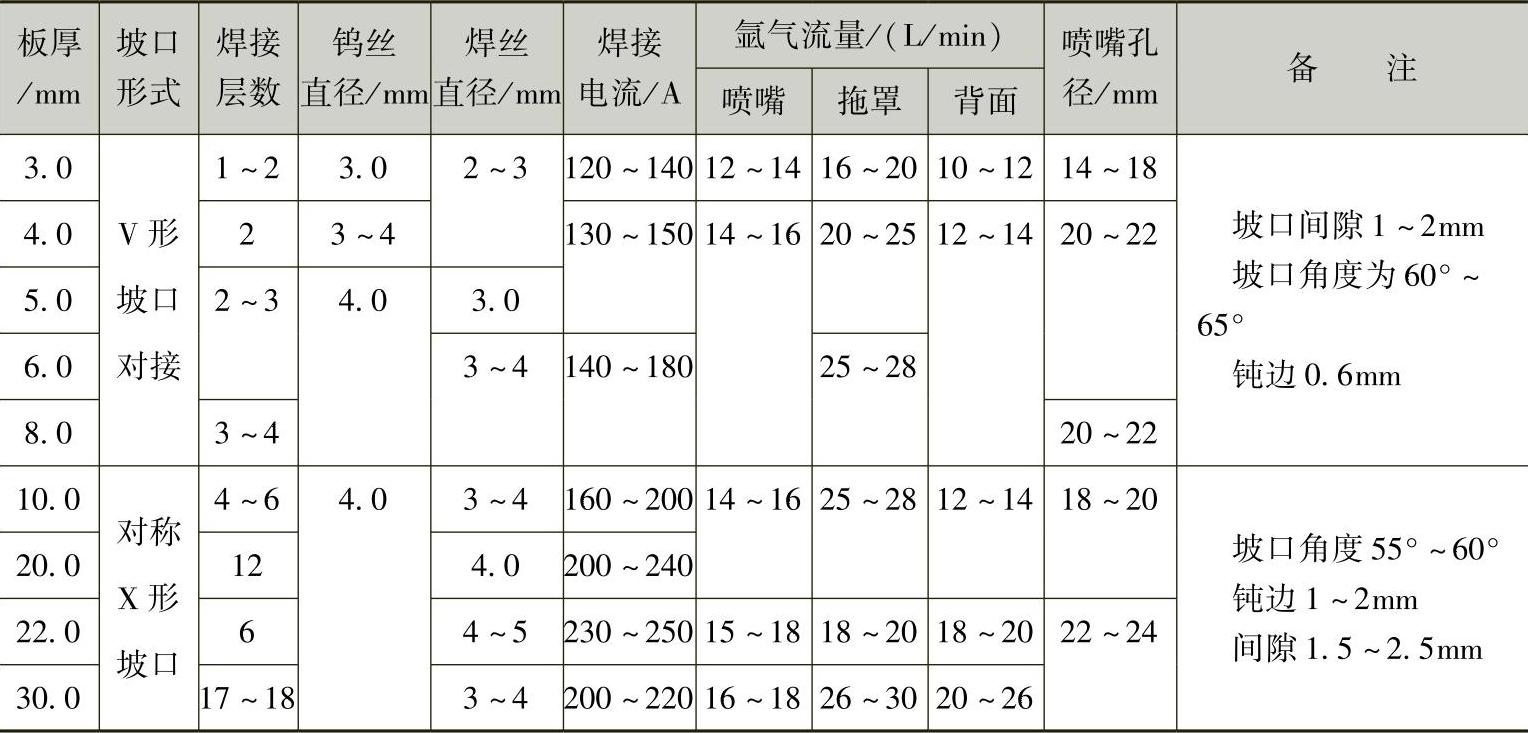

5)在多层焊接时,不能单凭盖面层焊缝的颜色来判定焊接接头的保护效果,盖面层焊缝以下各层焊缝被杂质污染及氧化后,尽管焊缝盖面层保护良好,也都会使焊接接头的塑性明显地降低。钛及钛合金手工TIG焊的焊接参数见表6-6。

表6-6 钛及钛合金手工TIG焊的焊接参数

(续)

钛及钛合金的密度小,液态表面张力大,钛及钛合金在焊接过程中被烧穿的可能性比钢小。因此,可以用较大的焊接热输入进行焊接。

5.焊后热处理

焊后热处理的目的是,消除焊接应力、稳定焊接接头组织和获得最佳的物理性能和力学性能。为保证某些高强度钛及钛合金的焊后力学性能,焊后应该进行必要的热处理。对于复杂的焊接结构,为防止产生延迟裂纹,需要进行消除应力处理,可以根据钛及钛合金成分、原始状态、焊接结构的使用要求等分别进行退火、时效或淬火-时效处理以及焊后酸洗。

(1)退火处理 适用各类钛及钛合金,是α型钛合金和β型钛合金唯一的热处理方式。

退火的方式有完全退火和不完全退火两种。完全退火的温度较高,需要在真空或氩气的保护下进行。否则,表面被空气污染严重。不完全退火是在较低的温度下进行的。

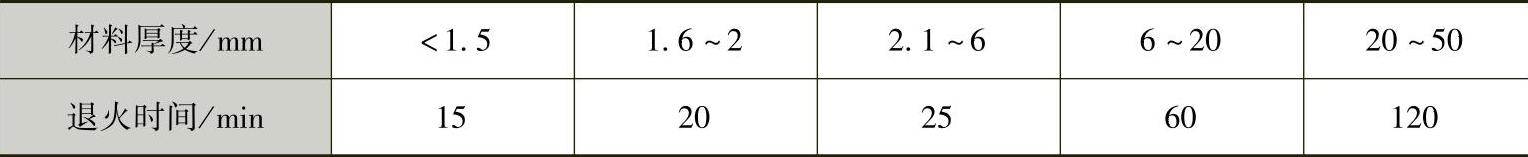

α型钛和β型钛对退火后的冷却速度不敏感,而α+β型钛合金对冷却速度很敏感,在操作过程中,先以规定的速度冷却到一定的温度,然后空冷或分阶段退火。钛及钛合金的退火温度见表6-7。钛及钛合金退火时间由焊件厚度决定,具体退火时间与焊件厚度的关系见表6-8。

表6-7 钛及钛合金的退火温度

表6-8 钛及钛合金的退火时间与焊件厚度的关系

(2)淬火-时效处理 这是一种强化热处理,这种热处理的难度是,大型结构件的淬火困难,在固溶温度下无保护气体保温时,钛及钛合金氧化严重,淬火后变形难以矫正,一般很少应用。

(3)时效处理 焊接过程中的热循环,能够使某些钛合金起到局部淬火作用,为了保证焊接结构基本金属强度,常采用焊前淬火、焊后时效处理。虽然有的钛合金焊前没有淬火,但经焊接热循环作用,也相当于淬火,所以,焊后要进行时效热处理。

(4)焊后酸洗 钛及钛合金,在高于540℃的大气介质中进行焊后热处理时,由于其活性很强,在钛合金焊件的表面上,将生成较厚的氧化膜,使硬度增加,塑性降低。采用酸洗工艺以后,可以解决这个问题。酸洗液为φ(HF)3%+φ(HNO3)35%的水溶液。为了防止在酸洗时发生增氢,酸洗温度一般控制在40℃以下。

相关文章

钛及钛合金焊前,将待焊处及其周围必须仔细进行清理,去除油、污、锈、垢并保持干燥。表面氧化皮清理完后,应该立即进行酸洗,以确保无氧化和油脂污染。......

2025-09-29

在使用外部操作方式时,通过操作与控制电路端子连接的部件来控制变频器的运行。图4-14 外部操作方式的接线操作过程采用外部操作方式对电动机进行正、反转和调速控制的操作过程见表4-5。......

2025-09-29

焊件装配、焊接层次及障碍管位置如图1-11所示。图1-11 焊件装配、焊接层次及障碍管位置a)焊件装配及焊缝层次 b)障碍管位置辅助工具及量具 氩气流量表、打渣锤、钢直尺、钢丝刷、台式砂轮机、角向打磨机和焊缝万能量规等。......

2025-09-29

耗量特性曲线上某一点纵坐标和横坐标的比值,即单位时间内输入能量与输出功率之比称作比耗量μ。而当耗量特性纵横坐标单位相同时,它的倒数就是发电设备的效率η。耗量特性曲线上某一点切线的斜率称耗量微增率λ。比耗量和耗量微增率虽通常都有相同的单位,如t/,却是两个不同的概念。这一特殊点m就是从原点作直线与耗量特殊性曲线相切时的切点。显然,在这一点比耗量的数值恰恰最小。比耗量和耗量微增率的变化如图7-6所示。......

2025-09-29

图3-1 灰铸铁焊接接头的组织变化奥氏体区 该区位于固相线与共析温度上限之间。2)灰铸铁焊后难于进行机械加工。总之,铸铁焊接接头容易产生裂纹的原因主要有铸铁强度低、铸铁的塑性极差、焊件受热不均匀和焊接应力大等。......

2025-09-29

电流测量有两种方法:直接测量法和间接测量法。低电压、小电流电路适合用直接测量法测量电流,高电压、大电流电路适合用间接测量法测量电流。测量直流电流要选择直流电流表,测量交流电流则要选择交流电流表。图2-4 利用电流互感器间接测量一相交流电流的电路使用钳形电流表也可以测量电路中的交流电流值。......

2025-09-29

重载型自动扶梯由于客流大、环境恶劣,地板和梳齿支撑板也是需要重视的部件。地板可采用铝合金型材制造,也可采用钣金结构,表面的防滑层一般是贴花纹不锈钢板。因此为防止地板在使用中折断,机房空间的中间部位最好设有支撑梁,以减小地板的支撑跨度,提高地板的抗弯能力。梳齿支撑板在结构上需要有很高的强度,重载型自动扶梯一般采用厚钢板制造,表面贴与地板相同的防滑板材。......

2025-09-29

目前,空化流动数值模拟方法基本分为界面追踪法和界面捕获法两类,其中又以界面捕获法中的均相流模型应用最广。在空化流动数值计算中,湍流模型的选择对数值模拟结果的影响很大,尤其是在雷诺数比较高的工程问题中。近年来,在空化流动数值模拟方面,国内学者也取得了有效成果。钟诚文和汤继斌[57]通过引入混合密度函数发展的空化模型,对绕水翼的空化流动进行数值模拟,验证了此方法的可靠性。......

2025-09-29

相关推荐