复杂的PCB一般适用于大型集成电路设计,有专用的一些样板模型,可以通过DXP的PCB向导编辑器来创建,下面介绍一个例子。图6-10 “PCB尺寸单位”对话框单击“Next”按钮即可进入板型选择询问对话框,如图6-11所示。如果需要奇数板层,可以直接编辑对应数字,需要说明的是,双层板就是信号层为2和电源层是0的PCB。图6-16 完成PCB定型图6-17 刚刚创建的PCB......

2023-06-23

1.工艺特点

①等距检验卡板设置位置应遵守部件设计技术条件的规定。

②检验卡板与部件被检查处的理论外形之间等距间隙一般取3mm,5mm,10mm。

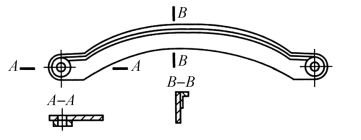

③检验卡板应具有足够的刚性,其横截面形状如图9-7所示。

图9-7 检验卡板截面形状

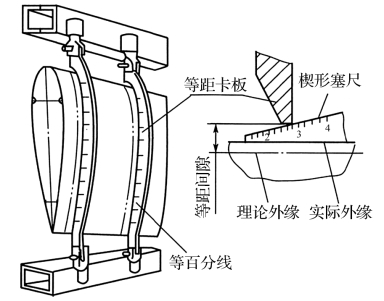

④等距检验样板可以代替检验卡板检查部件外形,检验样板形式如图9-8所示。

图9-8 检验样板

2.适用范围

此方法能检查机体各切面外缘型值的正负偏差,是生产中广泛采用的方法。如机翼、安定面、机身分部件及进气道等部件的外形宜用此方法检查。

3.检查工具

间隙塞尺(HB 3851—1986),如图9-9所示。

图9-9 间隙塞尺

4.检查方法

(1)组件或分部件的架内铆接装配工作已经完成。卸下的组件应重新安装,以保持外形的完整性。

(2)安装检验卡板,方法有以下两种:

①卸去工作卡板,换装相应的检验卡板,其余工作卡板全部关闭,检查部件切面的型值偏差;

②部件以对接接头定位,换装检验卡板,打开其余工作卡板,检查部件切面型值偏差,同时可以检查其扭转情况。

(3)用间隙塞尺按技术条件规定,检查等距检验卡板工作面与部件外形之间的间隙。

(4)检查时,间隙塞尺与外形表面相切,其轴线必须平行外形面等百分线,测量间隙的方向应垂直于部件表面被测点的切面。

用等距检验卡板检查机翼外形,如图9-10所示。

图9-10 用等距检验卡板检查机翼外形

(5)结论。将实测间隙换算成型值实际偏差。型值实际偏差应不大于设计技术条件中规定的气动外缘型值偏差。

有关飞机装配工艺学的文章

复杂的PCB一般适用于大型集成电路设计,有专用的一些样板模型,可以通过DXP的PCB向导编辑器来创建,下面介绍一个例子。图6-10 “PCB尺寸单位”对话框单击“Next”按钮即可进入板型选择询问对话框,如图6-11所示。如果需要奇数板层,可以直接编辑对应数字,需要说明的是,双层板就是信号层为2和电源层是0的PCB。图6-16 完成PCB定型图6-17 刚刚创建的PCB......

2023-06-23

装配协调方案的内容包括结构介绍、装配方案、协调方案三部分。图6-2装配顺序图表格式主要零件、组件、分部件的定位基准及定位方法①装配基准的选择:确定以骨架为基准或以蒙皮为基准的装配。②零组件、分部件、部件协调互换部位的余量大小及容差。③采用数值量协调方法的范围、协调内容及与模拟量传递协调方法的衔接关系。④标准实样的协调内容及取制条件。③零件在检验工装内的定位基准、检查部位、检查方法及检验容差。......

2023-07-18

图3-12加工单元设备示意图左视图;正视图图3-13加工单元铝合金型材支撑架示意图其中:220 mm长铝合金型材6根;110 mm长铝合金型材2根;150 mm长铝合金型材2根。装配铝合金型材支撑架时,注意调整好各条边的平行度及垂直度,锁紧螺栓。......

2023-06-15

1.齿轮感应淬火的质量检验项目及要求齿轮感应淬火的检验项目、方法及要求见表8-36表8-36 齿轮感应淬火的检验项目、方法及要求2.齿轮感应淬火外观质量检验表8-37 齿轮感应淬火外观质量检验(续)3.齿轮感应淬火(回火)表面硬度检查表8-38 齿轮感应淬火(回火)表面硬度检查4.有效硬化层深度的测定感应淬火齿轮的硬化层深度,目前绝大多数是通过切割样件规定的检验部位来测量。......

2023-06-29

矢量控制驱动器的控制板,即CUVC控制板,具有操作控制可视化特性,兼容MC与DC MASTER直流驱动器;CUVC控制板采用BICO技术、Flash EPROM,具有自由功能模块。CUVC控制板上设有装配插槽,用于安装选件功能模板。CUVC控制板上面的端子分为数字量、模拟量和编码器接口3种端子,如图6-4所示。7号~9号端子为数字输入端子。10号~11号端子为RS 485通信接口。变频器A、C、D、E、F和G槽,用于电子选件板扩展。......

2023-06-19

3)紧缩型战略具有明显的短期性。2)失败型紧缩战略是指企业由于经营失误造成企业竞争地位虚弱、经营状况恶化,只有采用紧缩型战略才能最大限度地减少损失,保存企业实力。2)一般来说实施紧缩型战略会引起企业内外部人员的不满,从而引起员工情绪低落,因为实施紧缩型战略常常意味着不同程度的裁员和减薪,而巨实施紧缩型战略在某些管理人员看来意味着工作的失败和不利。......

2023-07-15

食品包装用板(片)材用无毒卫生级PVC树脂。ABS板材原材料准备ABS板材应选用挤出板材用的专用树脂,即丙烯腈-丁二烯-苯乙烯共聚树脂。聚烯烃板材原材料准备 聚烯烃板材的挤出成型工艺比较简单,在挤出成型前无须进行干燥和造粒,原料染色后即可挤出成型。......

2023-06-15

相关推荐