在轴肩处有退刀槽时可采用纵向磨削法直接磨出,在轴肩处无退刀槽或退刀槽宽度很窄时,可先在轴肩处采用横向磨削法磨去大部分余量,如图11-26a所示;然后用纵向磨削法磨去外圆全长上的余量与轴肩处外圆接平,如图11-26b所示;最后再用纵向磨削法精磨全部外圆。1)轴上带退刀槽的轴肩端面磨削方法。......

2023-06-28

1.接刀轴的磨削特点

1)接刀轴实际上是一根直轴,无任何台阶,但需要分两次以上装夹,并且要接刀。

2)为了保证接刀轴接刀时无明显接刀痕迹,对工件中心孔的角度、圆角要求较高,工件的圆柱度误差要小,而且只能顺锥(即靠近头架端外圆尺寸比靠近尾座端外圆尺寸略大),不能倒锥,否则接刀不平。

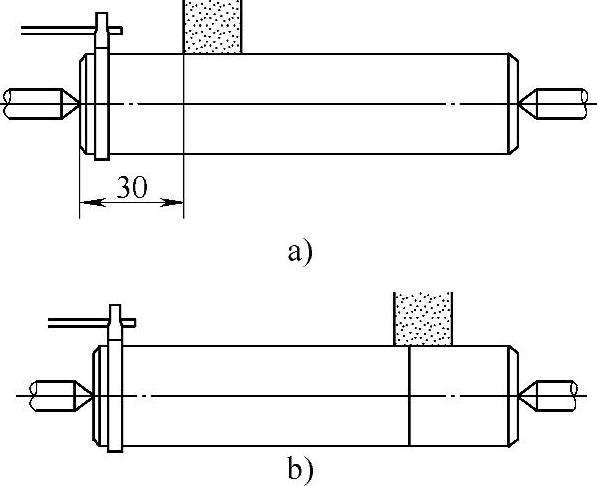

图11-23 接刀轴加工步骤

2.接刀轴的磨削方法

(1)加工步骤

1)在接刀轴任意一端外圆上装夹夹头,调整头架、尾座距离和工作台行程挡铁位置,使砂轮在离轴端约30mm处换向,如图11-23a所示。

2)粗修整砂轮。

3)对刀磨削,找正后应符合工件圆柱度公差要求,使近头架端外圆直径比近尾座端外圆直径大0.002~0.005 mm。

4)粗磨外圆,留精磨余量0.003~0.05mm。

5)工件调头,夹头装在另一端外圆上,接刀磨去剩余部分的粗磨余量,如图11-23b所示。

6)精修整砂轮。

7)精磨外圆,消除砂轮精修整后可能产生的圆柱度误差。

8)磨去精磨余量,使工件尺寸达到图样要求的中间偏上限值。

9)调头接刀,使工件尺寸、表面粗糙度值等符合图样要求。

(2)接刀方法

1)先用横向磨削法磨去接刀外圆的大部分余量,留接刀余量0.01~0.02mm。

2)用纵向磨削法磨削接刀外圆,换向时砂轮背吃刀量为0.003~0.005mm。

3)在磨削余量剩下0.003~0.005mm时,背吃刀量减小到0.002~0.003mm,而且应在砂轮向尾座方向移动时进给,以避免产生接刀痕迹。为了便于观察,接刀时可在接刀外圆上涂上红印油显示剂,当红印油消失或颜色变淡时,即说明砂轮已磨到工件外圆,这样便于尺寸控制。

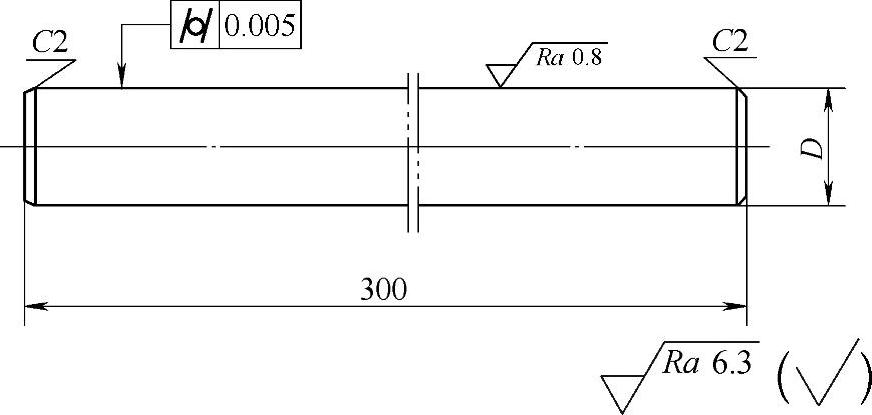

图11-24 接刀轴磨削

3.磨削实例

工件如图11-24所示,磨削工序尺寸

见表11-7,要求外圆无明显接刀痕迹。

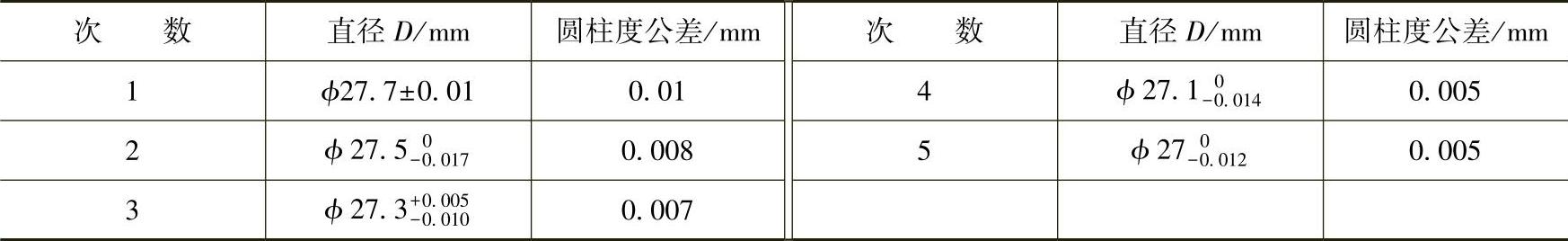

表11-7 接刀轴磨削工序尺寸

4.容易产生的问题及注意事项

1)磨削前应检查中心孔的质量,并保护好中心孔,工件磨出后测量圆柱度误差应小于0.003mm,以免接刀时产生偏痕。

2)精磨时,应在工件外圆表面和夹头螺钉之间垫上铜皮以免工件外圆夹伤。

3)接刀磨削时,动作要协调,要注意砂轮横向进给与工作台纵向进给的配合,不能急躁,要避免进给过头,使工件产生接刀痕迹或圆柱度超差。

有关磨工技能认证考试辅导教程的文章

在轴肩处有退刀槽时可采用纵向磨削法直接磨出,在轴肩处无退刀槽或退刀槽宽度很窄时,可先在轴肩处采用横向磨削法磨去大部分余量,如图11-26a所示;然后用纵向磨削法磨去外圆全长上的余量与轴肩处外圆接平,如图11-26b所示;最后再用纵向磨削法精磨全部外圆。1)轴上带退刀槽的轴肩端面磨削方法。......

2023-06-28

Stage1.插入操作Step1.选择下拉菜单命令,系统弹出“创建工序”对话框。Step2.确定加工方法。图5.3.5 “可变轮廓铣”对话框图5.3.6 “曲面区域驱动方法”对话框Step3.单击“切削方向”按钮,在图形区选取图5.3.8所示的箭头方向。Stage3.设置刀轴与投影矢量Step1.设置刀轴。在“可变轮廓铣”对话框区域的下拉列表中选取选项。Step4.单击按钮,完成切削参数的设置,系统返回到“可变轮廓铣”对话框。图5.3.11 “刀轴控制”选项卡图5.3.12 “转移/快速”选项卡......

2023-06-18

砂轮圆周速度对磨削质量和生产率有直接的影响。当砂轮直径减小到一定数值时,砂轮的圆周速度也相应降低,砂轮的磨削性能明显变差,此时应更换砂轮或提高砂轮转速。外圈磨削的背吃刀量较小,一般取0.005~0.05mm,精磨时取较大值。......

2023-06-28

工艺对象从用户程序中收到运动控制命令,在运行时执行并监视执行状态。驱动是由CPU产生脉冲对“轴”工艺对象操作先进控制的。进行参数组态前,需要添加工艺对象。添加完成后,可以在项目树中看到添加好的工艺对象,双击“组态”项进行参数组态,如图9-29所示。工艺对象报故障,在故障被确认以后,轴可以恢复在工作范围内的运动。图9-35 调试控制面板“命令”项可选择如何驱动电动机,包括点动控制、位置控制、寻找参考点等。......

2023-06-15

Stage1.生成第一个刀路轨迹Step1.在工序导航器中展开节点,可以看到三个刀路轨迹,双击节点,系统弹出如图8.2.26所示的“Internal Trim Rough”对话框。图8.2.28 “Internal Trim Backburn”对话框图8.2.29 刀路轨迹Step3.单击“确认”按钮,系统弹出“刀轨可视化”对话框,调整动画速度后单击“播放”按钮,即可观察到动态仿真加工。Step4.分别在“刀轨可视化”对话框和“Internal Trim Finish”对话框中单击按钮,完成刀路轨迹的演示。图8.2.30 “Internal Trim Finish”对话框图8.2.31 刀路轨迹......

2023-06-18

固体废弃物主要包括磨屑、磨料粉尘等,液体废弃物主要是磨削液,气体废弃物主要是磨削液的烟雾、蒸汽,这些废弃物对人体和环境危害很大。在磨削加工时,含机械杂质较多的磨削液,不能用于磨削加工,必须给予净化处理才能继续使用。磨削液用水稀释后,通过加工工件、工作环境以及操作人员的手、周围空气等方式会对稀释液造成污染,所带入的微生物便开始繁殖,从而导致磨削液的腐败与劣化。......

2023-06-25

排样图:如图10-23b所示。说明:1.工艺分析如图10-23a所示为某汽车固定箍圈,该制件形状复杂,是一典型的圆筒卷圆件,以前曾有类似的制件,按照传统工艺预弯,卷圆成形后出现了较大的回弹,回弹后圆筒件直径一般增大5~8mm,而且圆筒件有明显的椭圆化倾向,虽经反复调整,修研模具,但效果一直不理想,难以冲压出合格的制件。......

2023-06-26

相关推荐