目前,几乎所有的共晶无铅焊料都是锡基的。表格1.1对比了二元共晶无铅焊料和锡铅共晶焊料的熔点。表1.1二元共晶无铅焊料和锡铅共晶焊料Zn价格便宜且很容易获得,但是它会迅速形成一层稳定的氧化膜,导致波峰焊过程中出现大量残渣,更糟糕的是,由于这层致密氧化膜的存在,这种焊料的润湿性很差,因此,焊接时需要特殊的气体环境。对于Sn-Cu共晶焊料来说,仅含有质量分数为0.7%的Cu,所以焊料几乎是由纯Sn组成。......

2025-09-29

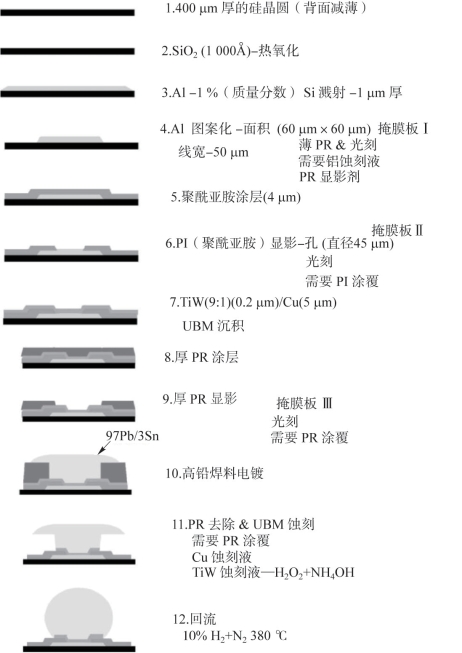

倒装芯片焊点接头加工时,首先进行UBM层的沉积,随后在UBM层上电镀形成厚的焊料凸点。图4.1所示为UBM层的沉积和图案形成(步骤1~9)、在UBM层上电镀焊料凸点并通过回流以形成焊球(步骤10~12)的详细步骤。值得注意的是,在三层UBM层下有一层连续的TiW薄膜,而该薄膜会作为电镀焊料凸点时的电极。完成电镀并移除光刻胶后,电镀形成的焊料本身形成了一个蚀刻掩模,因而未被电镀焊料覆盖的TiW可经刻蚀去除,这样在刻蚀后凸点就可以相互电绝缘。我们也注意到,电镀焊料凸点需要很厚的光刻胶(至少50μm)。由于厚光刻胶常用来在Si基底上制备微机电系统(Micro-electro-mechanical Systems,MEMS)器件,因此它在很多实验室中均很容易获得。在光刻胶和TiW的刻蚀完成之后,经过一次回流可将电镀的圆柱形凸点变为一个圆形焊球。后续步骤中,具有面阵列焊球的芯片可通过二次回流连接到具有对应面阵列焊盘的印制电路板上,从而制备得到倒装芯片试样。在这个过程中,芯片上的面阵列焊球与基板上面阵列焊盘之间的对准是至关重要的,通常需要使用倒装芯片键合机。然而,二次回流过程具有一个内置的偏差公差。当焊球熔化时,其液体表面张力将拉动并扭转芯片以获得接近完美的对准,从而减少表面张力。这是可控塌陷芯片互连工艺的一个特性。

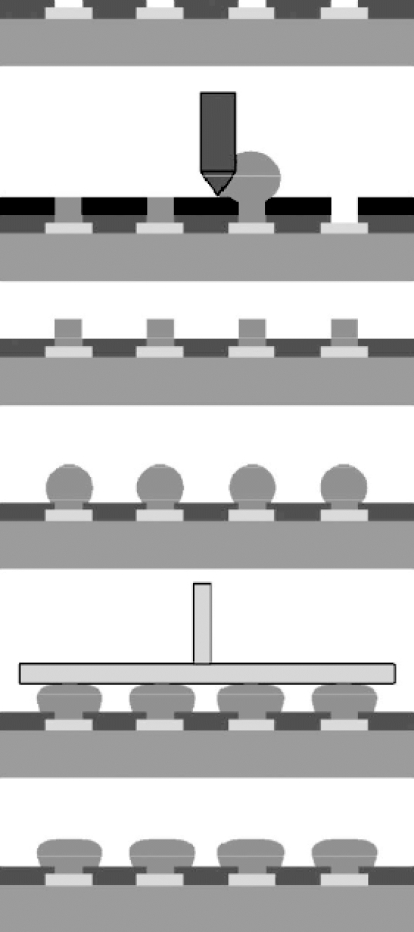

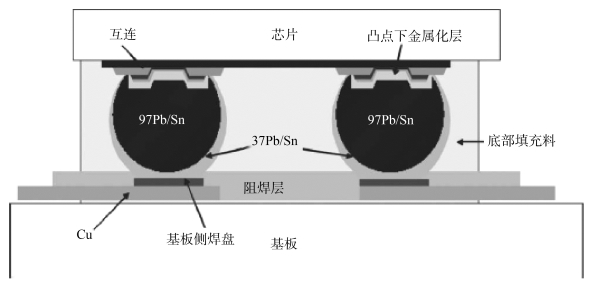

如果基板是陶瓷基板,则焊料可以是熔点超过300℃的高铅焊料,而这需要一个高的回流温度;如果基板是诸如FR4的聚合物基板,则必须使用锡铅共晶焊料或无铅焊料。由于共晶焊料会导致第3章所述的金属间化合物从薄膜UBM层上剥落的现象,因此必须使用厚的UBM层或复合焊料凸点来克服这种剥落问题。在复合焊料接头中,Au/Cu/Cu-Cr UBM层和高铅焊料位于芯片侧,而共晶焊料则在芯片与聚合物基板进行互连前就被沉积在基板侧的焊盘表面。图4.2所示为用丝网印刷法在焊盘上进行共晶焊料沉积的工艺过程。在完成所有焊盘上形成共晶焊球的回流焊步骤之后,接下来需要完成结块工艺(Caking)。结块过程中,对共晶焊球进行压制以形成一个平坦的顶面,然后使用倒装芯片键合机对准芯片和基板,使高铅焊球位于共晶焊料平整的凸台上。随后,低温回流将两部分焊料连接在一起,形成一个复合焊料接头。图4.3所示为一对倒装芯片复合焊料接头的横截面示意。

图4.1 UBM层的沉积与图案形成(步骤1~9)、在UBM层上电镀焊料凸点并通过回流以形成焊球(步骤10~12)的工艺步骤(由UCLA的Dr.J.W.Nah提供)

图4.3中,带有97Pb3Sn焊球的芯片被倒装在带有37Pb63Sn焊料凸台的基板上。芯片侧的UBM层结构为溅射TiW膜(0.2μm)/Cu(0.4μm)/电镀Cu(5.4μm),而基板侧的键合焊盘则为化学镀Ni(P)层(5μm)/Au膜(0.1μm)。芯片侧Al布线的厚度为1μm,而基板侧Cu布线的厚度则为18μm。在倒装芯片器件中,37Pb63Sn焊料的典型回流条件是:保持氮气气氛,峰值温度为220℃,停留时间为90 s。通过将熔融的37Pb63Sn焊料润湿并覆盖在固态97Pb3Sn焊球的整个表面来形成复合焊料接头,图4.3展示了一个在高铅焊球上的共晶圆形镀层。(https://www.chuimin.cn)

图4.2 通过丝网印刷和结块在焊盘上制备共晶焊料的工艺步骤

图4.3 一对倒装芯片复合焊料接头的横截面示意

相关文章

目前,几乎所有的共晶无铅焊料都是锡基的。表格1.1对比了二元共晶无铅焊料和锡铅共晶焊料的熔点。表1.1二元共晶无铅焊料和锡铅共晶焊料Zn价格便宜且很容易获得,但是它会迅速形成一层稳定的氧化膜,导致波峰焊过程中出现大量残渣,更糟糕的是,由于这层致密氧化膜的存在,这种焊料的润湿性很差,因此,焊接时需要特殊的气体环境。对于Sn-Cu共晶焊料来说,仅含有质量分数为0.7%的Cu,所以焊料几乎是由纯Sn组成。......

2025-09-29

为了实现调压,在双绕组变压器的高压绕组上设有若干个分接头以供选择,其中对应额定电压UN的称为主接头。普通的双绕组变压器不能在有载情况下更改分接头。如高压侧有电源的三绕组降压变压器,在选择其分接头时,可首先根据低压母线对调压的要求,选择高压绕组的分接头。而不必考虑它们之间的影响,视为两台双绕组升压变压器进行选择分接头。......

2025-09-29

图1.4为将硅芯片和引线框架互连的引线键合示意。通常,倒装芯片技术的优点是封装尺寸小,I/O引脚数量大,性能好。倒装芯片互连技术已经在大型计算机中使用了30多年。倒装芯片焊料接头的横截面示意如图1.9所示。芯片上的焊料凸点采用蒸发技术进行沉积并通过刻蚀技术进行图案化获得,目前采用选择性电镀沉积法进行制备。BLM控制着固定体积焊球熔化时的高度,这是所谓“可控塌陷芯片互连”中“可控”的含义。......

2025-09-29

目前除了70Au30Sn,还没有其他高温无铅焊料可以代替95Pb5Sn。70Au30Sn合金的共晶温度是280℃,所以可视作一种高温无铅焊料,但它的回流焊性能很差且成本很高。Sb-Sn合金也被认为是一种高温无铅焊料,但它们液相线和固相线之间的温差也很大。由于Si和Ge并不是金属,这些共晶焊料接头的力学性能可能相当差。因为该焊料不含Pb,因此它可作高温无铅焊料使用。......

2025-09-29

熔焊的焊接接头,是在焊接过程中由高温热源进行局部加热而形成的。焊接接头是由焊缝金属、焊缝熔合区、热影响区和母材金属组成,如图12-1所示。焊接接头的第二个特点是,在焊接接头中存在较高的残余应力,有时达到屈服强度。3)由于受焊缝外形和所处的位置等因素的影响,造成焊接接头工作应力分布不均匀,将会产生不同程度的应力集中。从以上焊接接头特点分析得知,不均匀性和应力集中是焊接接头的两个基本属性。......

2025-09-29

销钉接头提供一个旋转自由度,没有平移自由度。举例说明如下:Step1.将工作目录设置至D:\proewf5.2\work\ch09.02\mech1_pin,然后打开装配模型mech_pin.asm。①在操控板的约束集列表中选择选项,此时系统显示图9.2.4所示的装配操控板。图9.2.4 装配操控板②单击操控板中的按钮,在弹出的界面中可看到,销钉连接包含两个预定义的约束:和。图9.2.5 销钉接头④为“平移”约束选取参照。分别选取图9.2.5中的两个平面以将其对齐,从而限制连接件沿轴线平移。。......

2025-09-29

从而,在焊缝与母材的过渡处引发应力集中,使焊件遭到意外的破坏。与其他焊接接头相比,对接接头的应力集中较小,焊后还可以很容易地进行降低或消除应力集中。由搭接接头正面角焊缝的应力分布得知,在角焊缝的根部A点和焊趾B点应力集中较大,其数值与很多因素有关。联合角焊缝的工作应力分布 既有正面角焊缝,又有侧面角焊缝的搭接接头称为联合角焊缝搭接接头。......

2025-09-29

(三)T形接头的静载强度计算1.载荷平行于T形接头焊缝的强度计算这类T形接头在焊接时有两种坡口形式,其一是开I形坡口时,计算公式为:其二是开坡口并熔透,强度应按对接接头计算,焊缝金属横截面积A=δh,由于焊缝最上端是产生最大应力的危险点,在这点将同时有两个切应力作用,一个是由F力引起的τF,另一个是由M=FL引起的τM。......

2025-09-29

相关推荐