采用双螺杆挤出机可以省略造粒这一工序,目前都是采用向外异向锥形双螺杆挤出机。2)机头和定型模具。这些门、窗异型材大多都是空腔异型材,冷却定型都是多个并联,在喷淋或浸泡式水槽处设计了几组校正定直模块,进一步防止弯曲变形。真空定型真空度为-0.07MPa,冷却水温为10~15℃,牵引速度为1.25m/min。生产出的型材还要通过时效处理,以消除残余应力。......

2025-09-29

(1)发泡剂

1)PVC树脂的选择。一般认为PVC树脂的K值越小,相对分子质量分布越均匀,其熔融效果越好,越适宜发泡。一般选择齐鲁S-700树脂。

2)发泡剂的选择与用量。对于比较硬的异型材,可选择德国产发泡剂(CT232)1.0(质量份),或国产发泡剂(CN-010)0.8~1.0(质量份)。对硬度要求不高的产品可使用发泡剂(AC)0.3~0.7(质量份)。

3)发泡改性调节剂的选择。在工艺条件适宜的情况下,选用PA-60、K-400、10F,均可获得好的发泡产品。

4)流变润滑剂的选择与用量。流变润滑剂的选用与组合,直接影响到物料的熔融、流动与流体压力的形成,是技术的关键。选用流变润滑剂(LUB-201)1.2(质量份)为好,制品密度为0.58g/cm3,泡孔均匀,表面光滑,无云彩。

5)填充剂的选择与用量。一般加入轻质碳酸钙,质量份为5~10。

6)色母粒料配方。通过不同的树脂组合,配合不同数量的内、外润滑剂和改性剂,以及不同品种和数量的颜料,达到分散性的明显区别,并在挤出时由于不同的颜色,呈现出不同的木纹效果。

(2)木纹产品配方设计 基本配方(质量份):

聚氯乙烯(S700型),100;发泡调节剂(PA-60),7;多元综合稳定剂(SW-401),5;流变润滑剂(LUB-201),1.2;轻质碳酸钙,5;钛白粉,2;发泡剂(CN-010),0.9。

通过改变颜料和色母粒料的配合,生产出的产品效果见表4-8。

表4-8 不同颜料和色母料组合的木纹产品效果

塑料的加入主要改变制品的底色,色母料的加入则可以实现不同的木纹组合。所以通过不同的颜色和色母料组合,可以达到不同的木纹组合效果,满足不同人的喜好。

(3)生产设备

1)高速捏合机、冷动混合机。

2)单螺杆挤出机SJ-ϕ65mm。

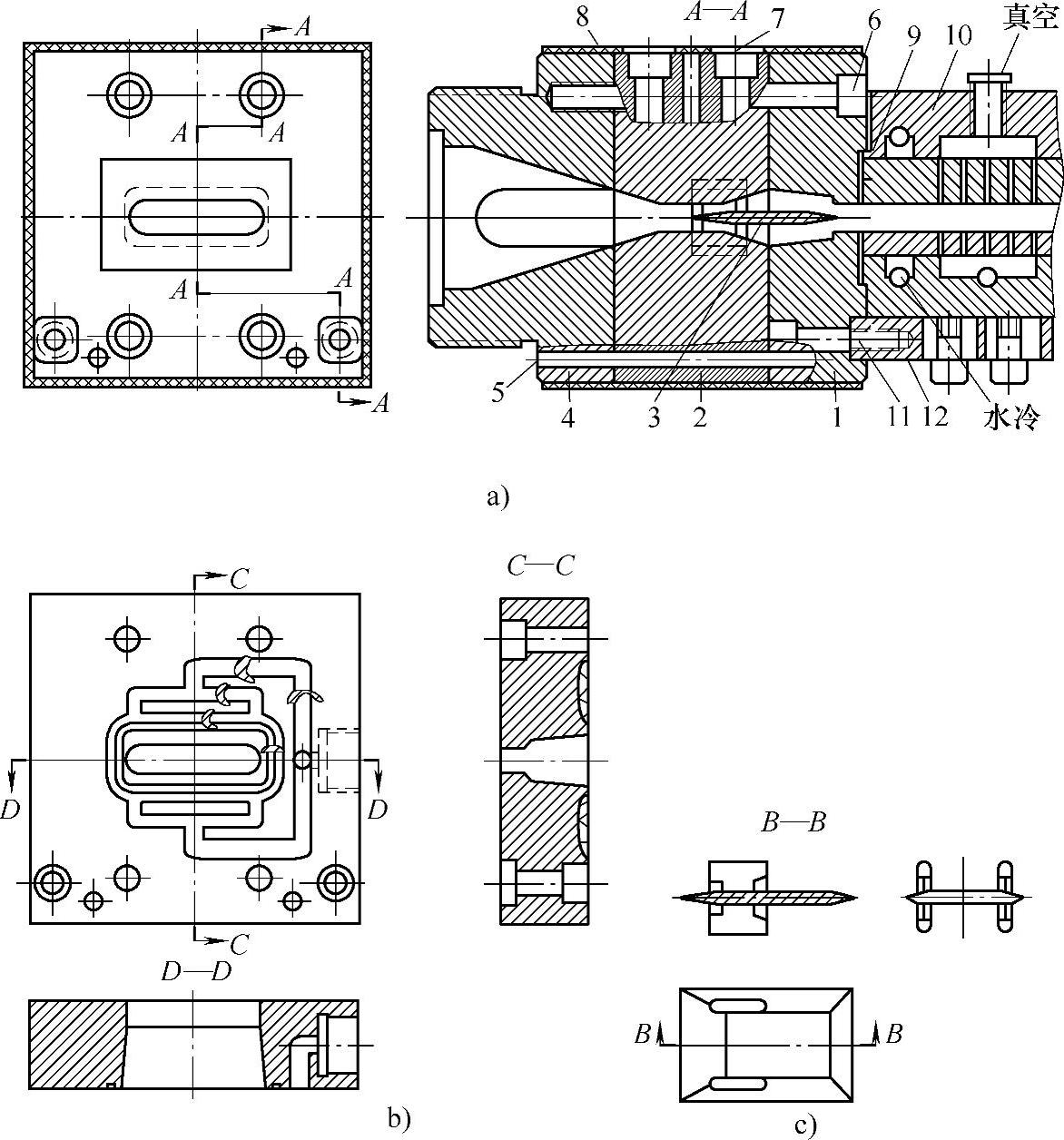

3)结皮发泡模具。仿木包覆座板条板机头如图4-43所示。

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图4-4 313mm×60mm仿木包覆座板条机头结构

a)口模板正面 b)口模包覆分流板 c)发泡芯棒 1—口模板 2—发泡分流板 3—发泡芯棒 4—连接板 5—定位销 6、7—固定螺钉 8—加热圈 9—隔热垫板 10—真空定型板 11—螺钉 12—机头定型模连接板

(4)生产工艺 首先将PVC(S-700)树脂、复合稳定剂、润滑剂、填充剂、发泡剂、发泡改性调节剂、颜料等原料,按一定的配比在捏合机中捏合,再把已配好的色母料粒和其他原材料捏合,在单螺杆挤出机和发泡模具上挤出仿木发泡包覆板产品。注意适当调节温度、螺杆转速、冷却水温等加工工艺参数。

1)温度与转速。由于发泡材料容易熔融塑化,也容易烧焦,在确保发泡良好和制品质量性能的前提下,挤出温度应尽量设定地偏低一些,螺杆转速也尽量设定偏低。料温低其制品的发泡倍率较低时,表面相对密实,木纹效果也更为明显。

机筒温度依次为加料段130~140℃,过渡段140~150℃,压缩段150~160℃,塑化段160~170℃,连接段170~175℃,机头口模160~170℃。

2)挤出工艺。挤出机一般都设有排气孔,排气孔附近或前段的温度都要低于发泡剂的温度。

(5)机头和相关配套设施的优化 由于使用普通的ϕ65mm单螺杆挤出机,应针对需要发泡的特点,再作一些必要修改。

1)在法兰上增加内置发热棒,克服开机时法兰部分受热不均匀,造成冷料积压而导致料流紊乱,发泡不均。

2)通过调整分流板分流通道大小和形状,来调整挤出压力,使它与模具压缩段的压力匹配,从而使从分流板出来到模具压缩段的料流的流动保持均匀,防止熔体紊乱和提前发泡。这时形成不同的料流束组合有利于木纹的形成。

3)开机时要先敞开机头,挤出停留在挤出机内因受热不均而导致的部分焦化或未塑化的塑料,然后停止主机,迅速合上机颈法兰板,再开机挤出。

(6)木塑异型材模具设计的特点和要求13mm×60mm仿木包覆座板条机头结构如图4-43所示。

1)木纹和色彩的形成由原料配方作保证,而木纹的形式和光泽度则取决于模具结构的设计。例如挤出管材时,由于型腔分流的作用,在管壁上形成狭窄的V形木纹;挤出棒材时,木纹呈直线或蛇形;挤出板片材时,木纹呈抛物线形或U形;挤出异型材时,由于机头内部各处结构不同,阻流块、阻流件、发泡芯棒形状的差异及阻流效果的差异,使木纹各色各样,而中空制品在拐角处的木纹尤为明显。

2)高光亮仿木制品的形成,主要取决于模具的结构特点和冷却方式、冷却位置的控制,其定型模的冷却效果和方式也很重要,同时水箱冷却要充分。

3)木塑熔料的流动性差,不宜在流道中设计阻流块和阻流隔板等可引起流道突变的结构用于调节各处料流平稳。而应将机头设计为整个流道截面逐渐改变的带流线型的阻流块或芯棒结构,流道不能有突变。

4)受木纤维的影响,木塑熔料分流后再熔合接胶性能差。因此局部单独供料的流道设计要慎重,必须要在模内汇流,而且路径要更长才能熔合后离开口模。

木塑制品导热率很低,牵引速度慢,约在1m/min以下,一般采用湿混合真空定型模。由于木粉含量高,挤出速度慢,离开机头后基本初步成型,一些不太复杂的可在机头前装定型卡板直接下水冷却定型。而对于有空腔的木塑制品,其型芯头要超出模口一段距离,约为10~40mm。

相关文章

采用双螺杆挤出机可以省略造粒这一工序,目前都是采用向外异向锥形双螺杆挤出机。2)机头和定型模具。这些门、窗异型材大多都是空腔异型材,冷却定型都是多个并联,在喷淋或浸泡式水槽处设计了几组校正定直模块,进一步防止弯曲变形。真空定型真空度为-0.07MPa,冷却水温为10~15℃,牵引速度为1.25m/min。生产出的型材还要通过时效处理,以消除残余应力。......

2025-09-29

聚丙烯薄膜的挤出吹塑成型1)原料准备。聚丙烯薄膜挤出吹塑成型应选用熔体流动速率为4~10g/min、密度为0.89~0.91g/cm3的树脂。聚丙烯塑料薄膜平挤下垂吹塑生产线如图2-35所示。生产设备 聚丙烯薄膜选用通用型单螺杆挤出机,螺杆结构可用等距渐变型或等距突变型,长径比L/D为20~25,压缩比应小于4,一般为3~4。成型模具结构与聚乙烯薄膜挤出吹塑模具结构相同,一般都选用螺旋式芯棒结构模具。......

2025-09-29

由于双壁波纹管用料量大,可用双螺杆挤出机。由于双壁波纹管都是大中型管,所以定型模块通常是立式布置,即两组定型模块成上下布置。6)检查波纹管的成型质量,调整芯棒对正螺钉,适当修正管壁厚的均匀性。7)冷却水的温度应控制在不超过10℃,偏高的水温会给双壁波纹管的成型增加难度。......

2025-09-29

2)无规共聚聚丙烯管的原材料与配方(质量份)。无规共聚聚丙烯管的成型机头采用篮式或螺旋式结构,熔料流道空腔不宜过大,压缩比为2.5~4,一般螺旋式压缩比稍小,篮式压缩比稍大。无规共聚聚丙烯管挤出成型生产线上,喷淋水箱长度最长可达30m。......

2025-09-29

2)尼龙6流延薄膜冷却辊温度。3)冷却辊温度为20~40℃。在模唇间隙上,调节为模唇开度是中间部位稍小,两边稍大,依靠机头中的节流棒来调节熔融物料的流动性,使口模全长内的流速达到一致。......

2025-09-29

1)聚氯乙烯芯层发泡管的内外表皮成型用料配方(质量份)。聚氯乙烯芯层发泡管的挤出成型可用单螺杆挤出机,也可用双螺杆挤出机。用两台挤出机时,一台挤出机供芯层发泡管的内外表皮成型用,另一台挤出机供发泡芯层成型用。聚氯乙烯芯层发泡管的复合成型机头结构比较复杂,图3-42所示是用两台挤出机生产成型芯层发泡管的机头结构。向前运行的同时,芯层内原料在口模和定径套之间较适合的温度条件下发泡,成型聚氯乙烯芯层发泡管。......

2025-09-29

生产设备 对于硬质聚氯乙烯螺旋增强PVC软管的挤出成型,由于制品是用两种性能不同的PVC制品复合成型,所以生产时,两种制品的不同配方原料应分别在两台混合机中混配,然后再分别在两台挤出机中塑化熔融。硬质聚氯乙烯螺旋增强PVC软管挤出成型要求和注意事项如下。1)硬质聚氯乙烯螺旋增强软管复合成型硬、软两种PVC制品用料的挤出熔料要与成型用料相匹配。......

2025-09-29

五层共挤需要3~5台挤出机。可调式分流道装置,设在多层共挤出机机头前,是使多层物料汇合的装置。多层共挤复合膜采用自动调节厚度机头,其机头结构主要为衣架式。各种树脂挤出温度可参照单层流延膜挤出温度。多层共挤膜关键是机头温度的控制。熔体泵配置 多层共挤流延薄膜挤出生产线,每一组分的物料最好配备一台熔体泵,以获得更高......

2025-09-29

相关推荐