这类合金在激光熔覆时,合金中的B和Si被氧化生成氧化物,在熔覆层表面形成薄膜。......

2023-06-23

预浸料是用树脂在严格控制的条件下浸渍连续纤维或纤维织物,制成的树脂基体与增强体的组合物,是制造复合材料件的中间材料。预浸料是具有一定力学性能的结构单元,可以直接用于结构设计;同时,预浸料又是制造结构件的原料,可以直接用于复合材料件制造。

1.预浸料的制造

预浸料的原材料主要包括增强体和基体。预浸料使用的增强体主要是碳纤维、玻璃纤维和芳纶以及它们的织物,树脂基体包括热固性树脂和热塑性树脂,如环氧树脂、酚醛树脂、双马来酰亚胺树脂等。

预浸料的制造方法分为湿法和干法两种。用溶液状态的树脂浸渍纤维制备预浸料的方法称为湿法。采用湿法制造预浸料,树脂含量相对较难控制,并有少量的挥发分含量,固化前一般要进行毛坯预吸胶,以排出多余树脂及挥发分。树脂以无溶剂或低溶剂状态与纤维接触制备预浸料的方法称为干法。干法制造预浸料可以分为熔融法和静电法,采用熔融法制造预浸料,树脂含量较容易控制,毛坯中树脂含量适当,一般不用预吸胶,而静电法一般用于热塑性树脂预浸料的制造。

2.预浸料的分类

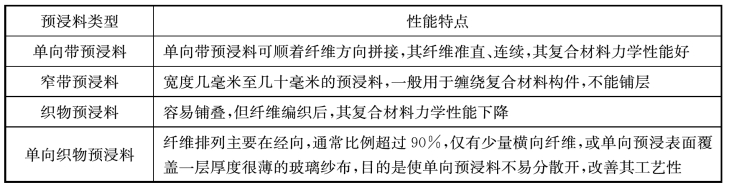

按照预浸料中纤维形态的不同,可将预浸料分为单向预浸料、窄带预浸料、织物预浸料和单向织物预浸料。各种预浸料的性能特点如表10-3所示。

表10-3 不同预浸料的性能特点

3.采用预浸料成形的特点

对于复合材料制件成形,可以直接采用预先制备好的预浸料进行铺叠或缠绕,也可以用树脂胶黏剂涂覆未浸渍的增强体纤维及其制品(如纱线、织物等)。采用预浸料成形的特点如下。

①树脂和纤维的含量容易控制,固化过程中树脂流出很少,可以得到精度高的制件。

②干态材料铺层容易,制件局部加强方便,可以通过改变预浸料的层数获得不同厚度的制件。

③浸渍完全,预浸料中无气泡,采用预浸料制造的复合材料制件表面光洁、质量好。

④树脂的可选范围较窄,热熔法通常要求树脂在室温下为半固态到固态,黏度小的树脂需要增黏,溶液法则要求树脂能溶于常用的低沸点溶剂。

4.对预浸料的基本要求

采用预浸料制造的复合材料制件,其工艺性能和力学性能在很大程度上取决于预浸料的性能,通常对预浸料的基本要求有以下几个方面。

①基体和增强体匹配性好

增强体表面经过处理和树脂基体相容,以使复合材料有良好的层间强度。

②具有适当的黏性和铺覆性

黏性不宜太大,否则因出现铺层差错而重新铺贴时易损坏预浸料;黏性也不能太小,以使两块预浸料在工作温度下能黏合在一起不致分开。形状复杂或曲率较大的制件,要求预浸料能在一定外力作用下服帖地粘贴在模具上,去掉外力后也不会因反弹而与模具脱开。

③树脂含量偏差尽可能低

树脂含量是指预浸料中树脂、固化剂和各种改进剂的总和,以它们所占质量百分比表示。树脂含量偏差应控制在3%以内,以保证复合材料纤维体积含量和力学性能的稳定性。对于非吸胶预浸料,树脂含量偏差尽可能控制在1%以内。

④挥发分含量尽可能少

挥发分主要来源于树脂中的低分子物和湿法预浸时未除去的溶剂。一般要求挥发分含量控制在2%以下,以降低复合材料中的孔隙含量,提高复合材料的力学性能。主要承力构件预浸料的挥发分含量要求控制在0.8%以下。

⑤有适当的流动度

树脂流动度用以表征成形时树脂的流动性。流动性小,树脂难以向纤维中渗透,预浸料层与层之间常接触不良;流动性大,固化时流胶严重,树脂含量降低,还有可能影响其中纤维的方向。用于层压件的预浸料,树脂的流动度应大些,以便树脂均匀分布并浸透增强材料;用于夹层结构,则流动度应小些,以使面板和芯材牢固结合。

⑥具有较长的贮存期

通常要求室温下黏性贮存期超过1 个月,-18 ℃下超过6 个月,以满足复合材料铺贴工艺和力学性能的要求。

⑦固化成形时有较宽的加压带

加压带即在较宽的温度范围内加压,都可得到较满意的复合材料制件,对制件性能没有明显影响。

有关飞机装配工艺学的文章

但由于后面部分磨粒的磨光作用,工件上残留面积大大减少,表面粗糙度较小。纵磨法是常见的一种磨削方法,可以磨削很长的表面,磨削质量好。图8-1纵磨法图8-2横磨法3.深磨法这种磨削法的特点是全部磨削余量在一次纵走刀中磨去。工件放在磨削砂轮和导轮之间,下方有一托板。磨削后平面的表面粗糙度的Ra值在0.2~0.8μm,尺寸可达IT5~IT6,对基面的平行度可达0.005~0.01mm/500mm。......

2023-07-01

专利权人主要是美国国民淀粉公司、德国汉高公司和美国玉米技术公司等,其淀粉卷烟胶专利基本涵盖了所有常见淀粉变性方法,如酸解、热解、酶解、氧化、磷酸酯化、醋酸酯化、醚化和交联等。淀粉及改性淀粉是淀粉胶的主要原料。基于此,必须采用多种改性手段对淀粉进行复合改性,才能制备得到具有良好上机适用性、稳定性和安全性的淀粉卷烟胶。为了进一步提高淀粉胶的......

2023-06-29

专利权,是指由专利在一定期限内依法产生的专有权利;或者说,是公民、法人或者其他组织对其发明创造在一定期限内依法享有的垄断权。在某些特殊情况下,专利权可简称为“专利”。但是,同样的发明创造在不同的法域可以分别被批准为专利。另一方面,除法律另有规定外,任何人未经专利权人许可,不得为生产经营目的实施其专利。......

2023-07-03

在航空发动机制造中,采用可磨耗涂层能成功减小转子与机匣的间隙。除了在早期曾经采用火焰喷涂纯铝涂层来用作可磨耗涂层外,目前所用的可磨耗涂层多数是由两种材料组成的,分别是金属本体和非金属填料。表4-25 可磨耗涂层喷涂工艺与性能2.可磨耗涂层的制备制备可磨耗涂层的方法主要包括火焰喷涂和等离子喷涂两种,在实际应用中选择何种方法应以粉末供应商推荐的方法或通过试验来确定。用于硬度检测的可磨耗涂层的试样需要特别制备。......

2023-06-18

Steven P.Vanderwiel与David J.Lilja总结了最近出现的各类数据预读机制,下面将以图3-11为例进一步探讨这些数据预读机制。处理器在第17~22时钟周期从存储器读取数据,并在第22个时钟周期继续执行第三阶段任务的8个时钟周期,之后访问存储器,此时也将发生Cache Miss。合理使用这些数据预读,完成同样的任务CPU仅需要28个时钟周期,从而极大提高了程序的执行效率,其执行过程如下。......

2023-10-20

和厚朴酚与厚朴酚是中药厚朴的主要有效成分,具有抗菌、抑制血小板聚集等作用。测试步骤①标准液的配制:分别准确称取10 mg和厚朴酚与厚朴酚标准品,转入100 mL容量瓶中,加入60 m L甲醇,超声至标准品全部溶解,冷却后再加入甲醇至刻度,摇匀后即可注射。......

2023-07-02

在图5.34中,TEM图像显示PPE纳米线的直径约为200 nm。图5.33通过电化学共聚法制备有序垂直排列的PPE纳米线阵列的过程接下来,还通过元素面扫证明了所制备的PPE纳米线的元素含量与原料的成分一致。PPy和PEDOT纳米线的元素含量均与各自分子结构中元素的比例一致。EDS证实了PPE纳米线是由PPy和EDOT单体共聚形成的,并且PPy和EDOT的比例约为3∶1。......

2023-06-30

相关推荐