目前,电弧喷涂技术是国内发展最快、普及程度最高的热喷涂技术之一。表4-15 BP400电弧喷涂Al及其合金的参数设置表4-16 BP400电弧喷涂Zn及其合金的参数设置喷涂的Zn涂层的耐酸性较弱,适用于pH6~12范围内的环境。......

2025-09-29

为了在高速旋转机械(压气机、燃气轮机等)的叶片与壳体之间形成理想的密封状态,以获得最大的流体动力压差,可采用可磨耗涂层技术来提高整机效率,降低能耗,延长整机使用寿命。在航空发动机制造中,采用可磨耗涂层能成功减小转子与机匣的间隙。针对压气机涡轮与外环之间的间隙控制,其理想结果是摩擦不会引起涡轮或其他压气机部件的损伤,如轴承或齿轮;摩擦后,可磨耗涂层的表面要极其光滑,并且无涂层材料转移至涡轮。如果残留表面不光滑,将会对气流导向产生负面影响,从而影响机器效率。如果可磨耗材料转移到涡轮上,可能引起不平衡,同样会影响压气机的性能。直至目前,针对喷气发动机气路密封问题,已经发展了一系列的可磨耗涂层材料,参见第3章的3.6.8节,采用可磨耗涂层不仅可用于表面空气密封部位来减小间隙,而且可用于迷宫式密封来疏导冷却空气,减少发动机压缩空气损失,并保持转子轴的压力平衡。

除了在早期曾经采用火焰喷涂纯铝涂层来用作可磨耗涂层外,目前所用的可磨耗涂层多数是由两种材料组成的,分别是金属本体和非金属填料。填料的作用是减弱金属本体的整体性,增强涂层的可磨耗性能。可磨耗涂层所用喷涂粉末为两种材料组成的混合粉或团聚粉。

采用等离子喷涂或粉末火焰喷涂技术,在压气机壳体上喷涂质软的可磨耗涂层,在压气机叶片端部喷涂硬质耐磨钴包碳化钨涂层,可在两者之间形成理想的控制密封间隙,这是20世纪70年代航空航天部门迅速发展起来的先进制造技术,是现代热喷涂技术的重要应用之一。在一台高压涡轮机内,间隙每减小0.13~0.25mm,油耗可减少0.5%~1.0%,发动机效率可提高2%左右。

1.可磨耗涂层的选择

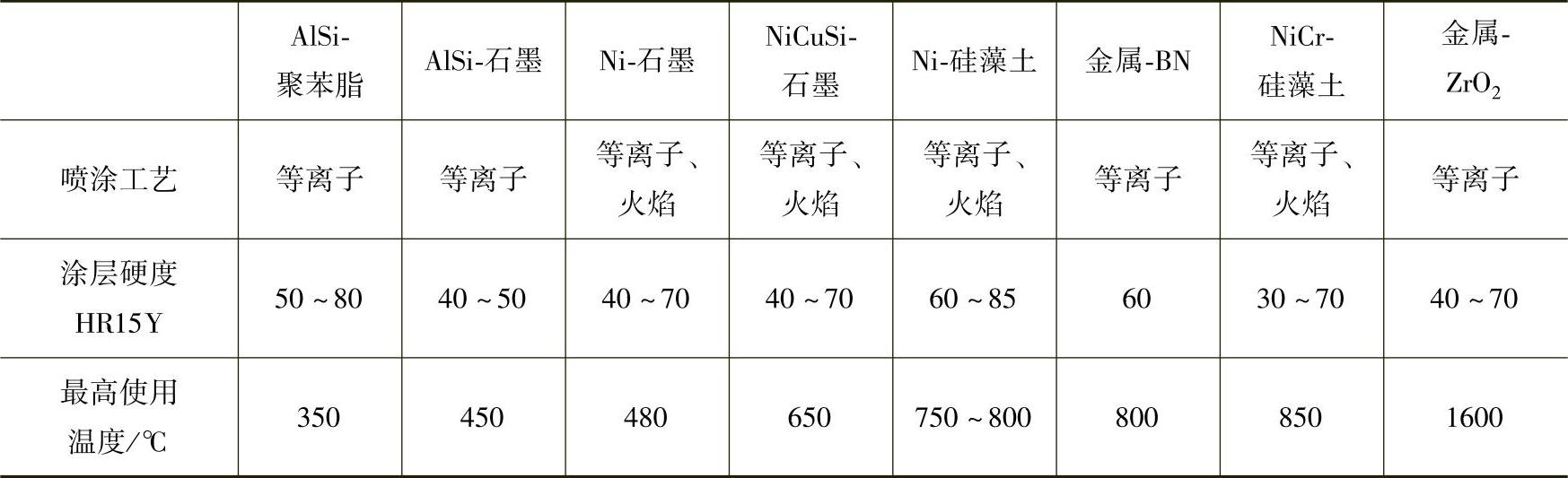

在实际应用中,选择可磨耗涂层的依据主要有两点,一是环境工作温度;二是涂层硬度要求。常用可磨耗涂层的硬度、最高使用温度及其所用喷涂工艺见表4-25。

表4-25 可磨耗涂层喷涂工艺与性能

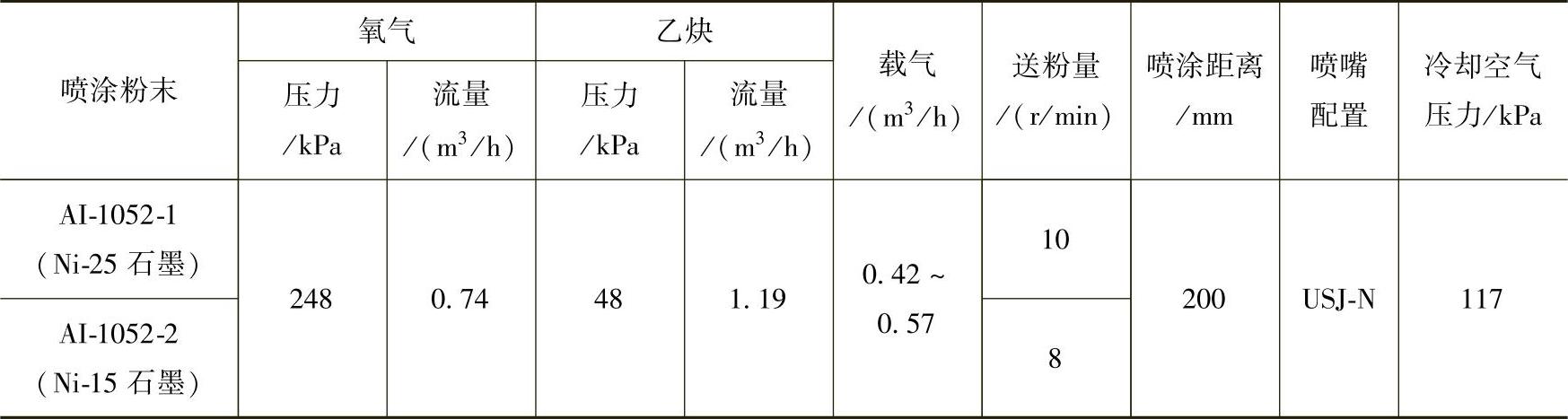

2.可磨耗涂层的制备

制备可磨耗涂层的方法主要包括火焰喷涂和等离子喷涂两种,在实际应用中选择何种方法应以粉末供应商推荐的方法或通过试验来确定。采用Praxair公司FP-73火焰粉末喷枪喷涂镍包石墨涂层时,其喷涂工艺参数设置见表4-26。

表4-26 FP-73火焰粉末喷枪喷涂镍包石墨涂层工艺参数设置

(https://www.chuimin.cn)

(https://www.chuimin.cn)

可磨耗涂层的性质不仅与粉末成分密切相关,而且随喷涂工艺参数变化较大,喷涂工艺一经确定,就应严格控制,这对保证涂层质量是非常重要的。对可磨耗涂层来讲,硬度是影响涂层性能的重要参数之一,必须严格控制。

用于硬度检测的可磨耗涂层的试样需要特别制备。首先,要求涂层厚度必须满足一定要求,若涂层厚度小于2mm时,会导致硬度测量值不准确;其次,测量表面必须平整,最好用F60碳化硅干砂纸轻轻研磨,太大的研磨压力会导致硬度测量不准确,涂层的表面粗糙度值要控制在Ra6~9μm;最后,硬度测量要采用标准的表面硬度计,选择直径12.7mm钢球和15kg载荷,硬度读数单位为HR15Y。

在针对一种全齿轮传动的压气机涡轮与外环的可磨耗涂层研制中发现,所采用的五种可磨耗涂层均没有出现由于摩擦而使机器负荷过高的现象。但是,采用火焰喷涂的Ni包石墨(85~15)可磨耗涂层会使涡轮叶片边缘受到损坏,局部区域出现变色现象,涡轮损害严重;采用等离子喷涂的AlSi-40%聚酯[2]、AlSi-50%聚酯和AlSi-BN/聚酯可磨耗涂层,会发生涂层材料转移现象,涂层材料被转移至涡轮叶片边缘,并形成结疤;而采用等离子喷涂的AlSi-BN可磨耗涂层,当涂层硬度超过60HR15Y时,也会发生可磨耗涂层材料向涡轮叶片边缘转移的现象,而当硬度低于60HR15Y时,转移现象不会发生,而且摩擦后的外环涂层表面光滑无瑕疵,有利于压缩气流的流动导向,也不会影响整机的动平衡,完全能够满足压气机涡轮叶轮与外环之间的间隙控制要求。

在制备可磨耗涂层时要特别注意,在每一次喷涂零件之前,均应进行试喷,并对试片进行硬度检验。若涂层硬度满足要求,则说明涂层的可磨耗性能也能够满足要求,然后才能够对零件进行喷涂。若涂层硬度不满足需要,必须对喷涂工艺进行适当调整。对火焰喷涂来讲,调整硬度方法之一是在保持气体流速、喷涂距离和移枪速度不变的条件下改变送粉量。降低粉末送粉量会增加涂层硬度,反之,会降低涂层硬度。逐次改变送粉量并检验涂层硬度,直至硬度合格。方法之二是在保持送粉量、喷涂距离和移枪速度不变时调整氧气和燃烧气体流速。同时降低氧气和燃烧气体的流速会导致涂层硬度降低,反之,会增加涂层硬度。逐次改变并检验涂层硬度,直至硬度合格。

在制备可磨耗涂层时还要注意严格控制基体温度,这对获得正确的涂层硬度非常重要。正式喷涂前应将基体预热至90~120℃,而在喷涂过程中则要控制基体温度不超过180℃,基体过热会导致涂层硬度增加。

此外,在喷涂可磨耗涂层时,最好将喷涂速率控制在每遍涂层厚度增加0.1mm左右。

3.可磨耗涂层的加工

对于可磨耗涂层来讲,它是由金属或耐热合金包覆芯核材料形成的复合材料,由于芯核材料属松软、轻质、易碎、易刮削的非金属颗粒,如石墨、硅藻土、膨润土、六方氮化硼、ZrO2等,磨削产生的压力和热量会改变涂层的性质。因此,可磨耗涂层的加工不采用磨削方法,而推荐采用车削方法。在进行车削加工时,需严格控制加工参数,它与控制喷涂参数一样重要。

在车削可磨耗涂层时,一般采用较小的进给量、较慢的旋转速度和较慢的走刀速度。例如,采用Metco6P火焰喷枪喷涂的Metco310NS铝包石墨可磨耗涂层,推荐采用尖的碳化钨车刀进行干式车削加工,车床线速度控制在2m/s,进给量控制在0.06mm/r,加工量控制在0.25mm/次。车削时要保证不会刮出涂层中的颗粒,并且在使用前必须对车削加工表面进行彻底清理。

相关文章

目前,电弧喷涂技术是国内发展最快、普及程度最高的热喷涂技术之一。表4-15 BP400电弧喷涂Al及其合金的参数设置表4-16 BP400电弧喷涂Zn及其合金的参数设置喷涂的Zn涂层的耐酸性较弱,适用于pH6~12范围内的环境。......

2025-09-29

前述测试主要是对利用特征数据进行分类精度对比,由于数据集大小、类分布不同等因素影响,精度只能在一定程度上代表数据对分类的支持情况。为探索特征数据的性能,更深入的分析是必要的。这组分析表明,特征数据集具有较好的线性可分特性。表5.11Fisher线性判别的分类结果2.特异分析在数据集中,一些数据或对象与其中其他数据或对象显著不同,则称是特异数据或特异对象。......

2025-09-29

涂层结构与被喷涂材料的组织结构有明显的差异,这是由于工艺方法的不同而引起的。因此,涂层的典型结构是由变形扁平微细的涂层材料堆积而成的层状结构,且中间夹带着部分气孔和氧化物。在热喷涂工艺方法中,高能高速等离子喷涂、真空低压和可控气氛等离子喷涂、高速火焰喷涂、冷气动力喷涂等方法,可有效地减少和消除氧化物夹杂及气孔的产生,改善涂层结构和性能。一般说来,涂层自身结合强度高于涂层与基体的结合强度。......

2025-09-29

实验中触头预压力FK保持为25.1N。表6-5为两组实验和仿真的详细结果数据。图6-21为峰值电流为11.3kA时的电流和电动斥力实验波形。表6-5 实验和仿真结果比较在仿真中,表征触头接触情况的参数ξ取值为0.45。而电流峰值为9.0和11.3kA时,对应的触头压力分别为35.4和55.9N。根据式(6-1),可得导电斑点的半径分别为0.158和0.199mm。因此,引入导电桥模型,采用有限元静态分析的方法计算电动斥力是合理的,也是有效的。......

2025-09-29

密封失效是液压系统泄漏的主要原因。油内污染物、金属过高的表面粗糙度、装得太紧等因素会加速这种磨损。加工装配质量差 这类问题主要表现在由于密封件尺寸精度超差及表面粗糙度超大,从而引起密封部位偏心、拉伤、压不紧或压得过紧,造成安装孔口没有倒角与去毛刺的密封件在安装时被剪切与划伤,零件机械加工质量差,引起砂眼、裂纹、表面不平、油路串通等。......

2025-09-29

电磁场中有电路和磁路的概念,热场中也有热路的概念。从这点上讲,把热场简化为热路,其精度比电磁场简化电路和磁路的要低,但通过适当处理也可满足工程计算要求。图5-2 电路与类比的热路a)电路 b)热路表5-1 热路参数与电路参数的类比利用以上热路和电路相似原理可对一具体开关电器建立其热路网络模型,求解热网络问题可采用电网络方法求解,例如用电网络的软件PSpice来计算。另一种求解热网络方法是热网络有限差分法。......

2025-09-29

如图3.5所示显示出了两个算法程序的运行时间。此图验证了前一自然段中的时间效率分析,表明CpecuFind时间效率的优势显著。表3.54个ROC曲线下方面积对比结果图3.6两算法在30+330数据集上计算的ROC曲线PecuFind;CpecuFind图3.7两算法在550数据集上计算的ROC曲线Pecu Find;Cpecu Find由此,4个ROC曲线的对比说明,CpecuFind算法性能优于Pecufind算法性能。......

2025-09-29

相关推荐