根据《长江流域综合规划》,长江上游还将陆续兴建一批控制性水库,随着这些水库的建设运用,洞庭湖在蓄水期的水位降低趋势将更明显,枯水期延长也会趋势化,对水资源的利用影响将进一步加大。......

2025-09-29

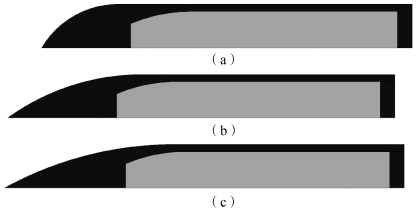

弹头形状对弹体在侵彻过程中承受的过载有影响[10]。保持装药结构和弹体质量不变,改变弹头曲径比Ψ,建立几组模型进行计算,研究弹头曲径比1 <Ψ <4 时装药的动态损伤。图5-26 所示分别为Ψ=1,Ψ=2.6,Ψ=4 的1/4 缩比弹模型。

图5-26 弹头曲径比Ψ 分别为1、2.6 和4 的缩比弹模型

(a)Ψ=1 的缩比弹;(b)Ψ=2.6 的缩比弹;(c)Ψ=4 的缩比弹

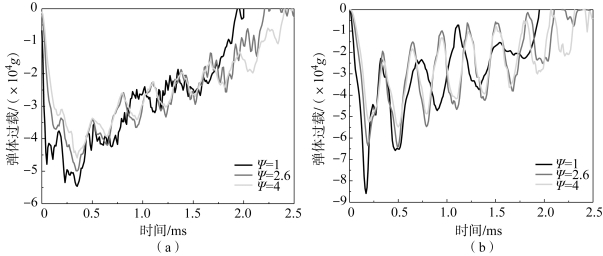

计算得到弹体和装药的过载曲线如图5-27 所示。当Ψ=1 时,侵彻深度为38.0 cm,侵彻时间为1.42 ms,弹体最大过载为577 99g (g=9.8 m/s2),装药最大过载为90 450 g;当Ψ=2.6 时,侵彻深度为49.6 cm,侵彻时间为1.95 ms,弹体最大过载为48 553g,装药最大过载为62 571g;当Ψ=4 时,侵彻深度为54.5 cm,侵彻时间为2.22 ms,弹体最大过载为43 945g,装药最大过载为55 960g。不同曲径比下装药的最大过载都要大于弹体的平均过载峰值,这是由于弹体和装药之间的相对运动导致的。随着弹头曲径比增大,侵彻深度和侵彻时间增大,而弹体和装药的过载减小。

图5-27 不同着靶速度下弹体和装药过载随时间变化

(a)弹体;(b)装药过载

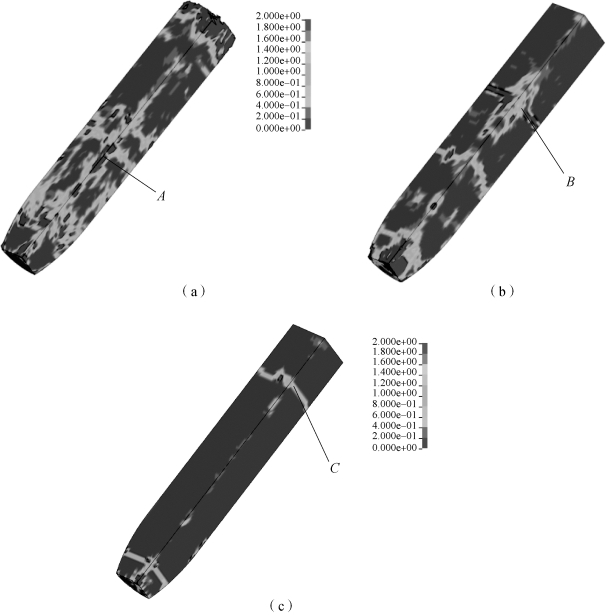

图5-28 所示为三种弹头形状的缩比弹侵彻结束时装药无量纲裂纹宽度ω的云图,表征了装药的损伤情况,图中单元的裂纹宽度有蓝色到红色逐渐增大。当Ψ=1 时,裂纹在分布于装药各个部位,头部和尾部由于受到较大过载,受压产生严重损伤;中间部位受到拉应力和压应力的反复作用,裂纹横向扩展,形成断面。当Ψ=2.6 时,装药头部和中部仍有明显裂纹,而尾部装药几乎没有损伤。当Ψ=4 时,裂纹仅存在于头部和靠近尾部的位置,裂纹区域明显减少。

图5-28 装药的最终损伤示意图(见彩插)

(a)Ψ=1;(b)Ψ=2.6;(c)Ψ=4

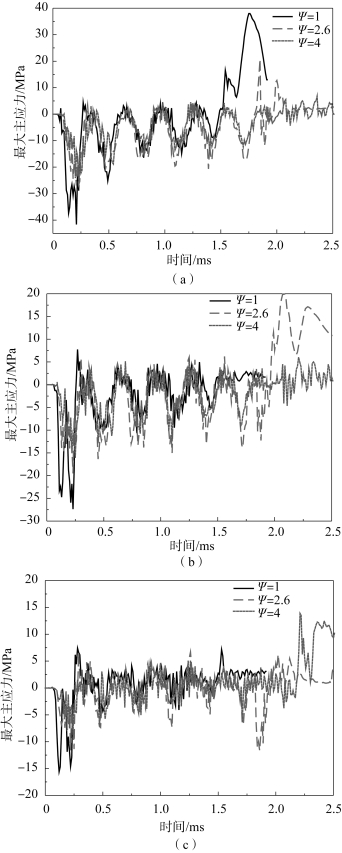

将图5-28 中箭头指向处A、B、C 的最大主应力与另外两个模型相应位置的最大主应力作比较。图5-29 (a)表示三种弹体装药在A 点的最大主应力,最大主应力在1.5 ms 之前没有太大差别,随后Ψ=1 和Ψ=2.6 的最大主应力值突然增大,对应图5-27 中A 点处Ψ=1 和Ψ=2.6 的装药都有裂纹存在。Ψ=1 的最大主应力最大值比Ψ=2.6 的最大主应力大,对应图5-28 中Ψ=1 装药在A 点处的裂纹宽度大于Ψ=2.6 装药的裂纹宽度。同样,在图5-29 (b)和(c)中也出现了与图5-29 (a)中相同的现象。由图可以看出,单元最大主应力的突然增大导致单元裂纹宽度急剧增大,从而形成裂纹。

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图5-29 装药指定位置的最大主应力随时间的变化

(a)A 点;(b)B 点;(c)C 点

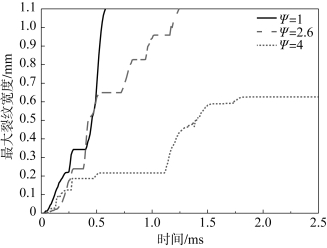

图5-30 所示为单元最大裂纹宽度随时间的变化。在0.4 ms 之前,三种曲径比下的装药最大裂纹宽度增长趋势相似。随后,Ψ=1 和Ψ=2.6 装药的单元最大裂纹宽度急剧增加,在0.6 ms 时Ψ=1 装药的单元最大裂纹宽度超过1.1 mm,在1.25 ms 时Ψ=2.6 装药的单元最大裂纹宽度超过1.1 mm。而Ψ=4 装药的裂纹宽度增长缓慢,最终最大裂纹宽度仅为0.62 mm。由于材料模型设置了单元删除阈值,当单元裂纹宽度超过1.1 mm 时,该单元将会被删除,因此侵彻结束后Ψ=1 和Ψ=2.6 的装药最大裂纹宽度都超过了1.1 mm。

图5-30 单元最大裂纹宽度随时间的变化

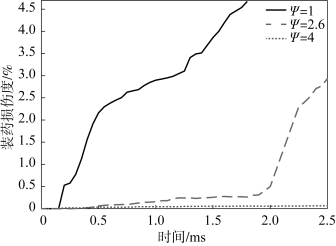

将宽度超过0.1 mm 的裂纹定义为可见裂纹,用α 表示裂纹宽度超过0.1 mm 的单元占装药的体积比,即可见裂纹含量(装药损伤度)。图5-31所示为装药损伤度α 随时间的变化情况。在侵彻过程中,Ψ=1 的装药可见裂纹持续增长;Ψ=2.6 装药的可见裂纹在2 ms 之前增长缓慢,随后快速增长;Ψ=4 装药的可见裂纹增长速度最慢。三种弹头形状装药的最终装药损伤度αm分别为4.68%、1.47%和0.11%。计算研究表明,弹头曲径比增加会使装药最大裂纹宽度减小,装药的装药损伤度也随之降低。

图5-31 装药损伤度α 随时间的变化情况

对弹头曲径比1 <Ψ <4 的几组缩比弹模型进行计算,得到装药过载和装药损伤等结果。对不同弹头曲径比的缩比弹在侵彻过程中装药的最大过载进行拟合,如图5-32 所示。由图可以看出,虽然装药最大过载要大于弹头最大过载,但是其随曲径比的变化趋势与弹头最大过载相似,当Ψ >3.5 时装药最大过载值减小变缓。图5-33 所示为不同弹头曲径比的缩比弹装药的最终装药损伤度αm的拟合曲线,随着Ψ 的增大,αm在AB 段呈现出下降趋势,在B 点达到极小值。随后,αm在BC 段增加,αm在C 点的值小于在A 点的值。αm在CD 段又出现下降的趋势,αm在D 点之后减小十分缓慢。因此使Ψ >3.5 能够有效地减小弹体内部装药的最大过载和最终可见裂纹含量,尖卵形弹头曲径比取3.5 <Ψ <4 能够有效保护弹体内部装药。

图5-32 装药最大过载与曲径比Ψ 的关系

图5-33 装药最终装药损伤度与曲径比Ψ 的关系

相关文章

根据《长江流域综合规划》,长江上游还将陆续兴建一批控制性水库,随着这些水库的建设运用,洞庭湖在蓄水期的水位降低趋势将更明显,枯水期延长也会趋势化,对水资源的利用影响将进一步加大。......

2025-09-29

如图10.6所示,三个试验温度下金属间化合物的生长有几个相同的特点。由试验结果可知,180℃时金属间化合物的生长速度要大于150℃时的速度,而在120℃时的生长速度总是最小的,这表明金属间化合物的生长速度随温度升高而增大。......

2025-09-29

在一般情况下,变形毛坯内各质点的变形和受力状态是不相同的。通常将质点的受力状态称为点的应力状态。对同一点应力状态,6个应力分量的大小与所选坐标有关,不同坐标系所表现的6个应力分量的数值是不同的。对于板料冲压工艺,第二行应力状态居多。......

2025-09-29

本文利用上述模型,研究河口几何形状对盐水入侵的影响。坐标设置是以河口口门横断面中心的平均水平面为坐标零点,向北为y轴正方向,向东为x轴正方向,向上为z轴正方向。以1天为周期的潮汐做边界输入连续计算直到周期平均的盐度场完全稳定,对稳定以后的周期平均量做分析,通过对数值模拟的结果进行比较,揭示河口几何形状对河口流场以及盐淡水的影响。表1计算工况设置图1计算域的坐标设置和网格划分示意图......

2025-09-29

黏结剂一方面黏结炸药颗粒,另一方面又降低炸药的感度。而针对PBX 开展力学响应相关的基础研究工作,特别是损伤断裂方面的工作较为有限。研究PBX 的损伤断裂对于指导PBX 配方和结构件设计,以及进行安全性评估和寿命预测等都具有重要的意义。近年来,有关PBX 损伤断裂的研究在很大程度上是围绕载荷和环境以及相关力学性能展开的,研究内容主要涉及实验模拟及观测方法、本构关系和数值模拟方法等各个方面。......

2025-09-29

表11-1长江上游水沙变化情况图11-1长江上游各站1991年后月径流相对于1990 年前 的变化趋势为了充分发挥水库的综合效益,应当在满足防洪的条件下,尽量通过水库调度减少弃水。表11-2列出长江上游干支流各控制站年最大洪峰出现月份统计。图11-2三峡水库调度中各月弃水量图11-2三峡水库调度中各月弃水量图11-3三峡水库多年平均月来流量、下泄流量与最大发电流量比较本章通过三峡汛限水位优化调度目标分析,选定不同调度方案,分析各方......

2025-09-29

主要涉及合成原料中有芳香胺的偶氮类着色剂,欧盟在其指令76/769/EC以及其后的修订版2002/61/EC、2003/3/EC的附录中一共限制了22种致癌芳香胺物质和一种染料海军蓝。在合成以二氯、四氯联苯胺作为重氮组分两类红黄系列有机颜料在某些副反应中可能形成微量的多氯联苯类。在酞菁蓝绿颜料合成中使用二氯化苯或三氯化苯作为溶剂时可能由于基团的反应而形成多氯联苯类。......

2025-09-29

曲线的曲率用于描述曲线偏离直线的程度,一般是用曲线上某点的切线方向角对弧长的转动率进行描述。直观地说,曲率用来描述某一曲线的弯曲程度,并且曲率越高曲线的弯曲程度也越高。曲率图中的下凹和上凸表示曲线形状发生了快速变化;曲率图中的拐角或弯折并不表示曲线中的弯折,仅仅表示曲率的急剧变化,曲线斜率仍然内部连续。曲率图是交互式的,随曲线的修改而更新,可改变初图曲线段的数量、图的相对尺寸和曲率类型。......

2025-09-29

相关推荐