从图6.32也可以看出,随着进气角度的增加,进气口周围的气流越来越集中,在进气角度30°时,进气口周围的涡团几乎把进气口包围起来,并且涡团半径有变大的趋势,占据了进气口两侧的空间。虽然涡团的半径减小,但是由于进气角度的增加导致进气气流速度明显增强,从而随着进气角度的增加涡团强度明显增强。......

2023-06-23

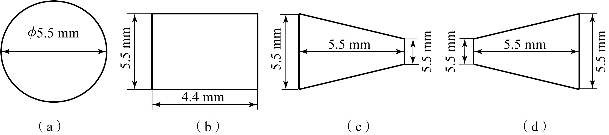

选择三种不同形状的进气口与原型样机进行对比,研究进气口形状对微小型转子发动机燃烧室内流场的影响。圆形进气口(样机)、矩形进气口、梯形及倒梯形进气口如图6.23所示,所有进气口的当量面积是相同的。

图6.23 四种进气口形状

(a)圆形;(b)矩形;(c)梯形;(d)倒梯形

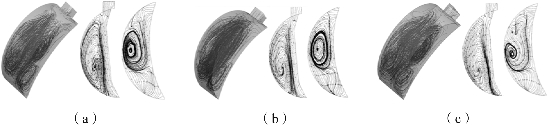

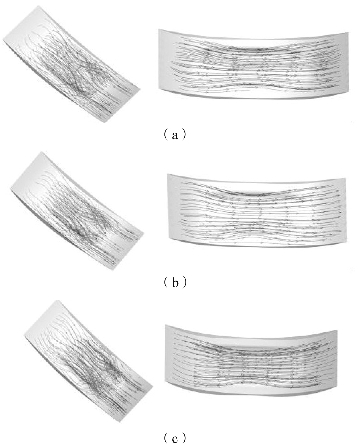

在进气过程初期,对比图6.5和图6.24可以看出,进气口形状对进气口后侧滚流的形成有很大影响,从图6.24(a)可以看出进气口后侧形成以涡流为主,而图6.24(b)和图6.24(c)中进气口后侧形成以滚流为主,这主要是由于进气口前后不对称所导致的。对于梯形进气口,由于其后侧长度较短,从而形成密集的滚流向燃烧室前侧流动,并在燃烧室前侧碰撞形成半径较小的涡流。矩形和倒梯形进气口由于进气口后侧长度较长,进气口后侧气流能够更充分地向燃烧室的左右发展,之后气流向前流动并在燃烧室前侧碰撞,但是由于距离较远无法形成明显的涡流。

图6.24 不同进气口上止点前450°流线图

(a)矩形;(b)梯形;(c)倒梯形

进气过程的中期,对比图6.6和图6.25可以看出,在梯形进气口的燃烧室中间平面的前侧涡流中心半径较大,而在倒梯形进气口的燃烧室中间平面的后侧涡流中心半径较大,这与进气口后侧的气流向前发展的轨迹有很大关系。梯形进气口后侧的气流呈现前宽后窄的结构形式,后侧滚流向前流动时受到前侧进气口的阻隔而向燃烧室的左右两侧流动,与燃烧室左右两侧的壁面碰撞后在燃烧室的中部形成涡流,并且后侧的进气量较小也导致滚流的强度较小。而在倒梯形进气口后侧滚流有足够的空间在燃烧室内发展,有很少的气流在燃烧室中部形成,并且后侧的进气口宽度较大,造成滚流的强度较大,矩形进气口燃烧室的流场处于上述两者之间。

图6.25 不同进气口上止点前350°流线图

(a)矩形;(b)梯形;(c)倒梯形

进气过程后期,两个平面图分别代表z=0mm和z=5mm的二维流线图。对比图6.8和图6.26可以看出,倒梯形进气口燃烧室的中心平面的涡流中心有下移趋势,并且在涡流中心所有的流线汇聚成了一个点。从燃烧室的三维流线图可以看出,燃烧室前侧形成了层状的滚流,并且梯形进气口的滚流半径最大,这是由于梯形进气口燃烧室内的涡流更集中于燃烧室中心,这也可以从z=5mm的平面流线图看出。矩形进气口燃烧室z=5mm的平面上涡流中心更靠近气缸壁面,而倒梯形进气口燃烧室z=5mm平面上涡流中心半径非常小,并且整个涡流半径非常小,这主要是由于进气中后期的气流从气口长度较小的一侧流入燃烧室,进气量相对进气初期的进气量较小,并且进气口的形状决定了气流无法充分发展。

图6.26 不同进气口上止点前235°流线图

(a)矩形;(b)梯形;(c)倒梯形

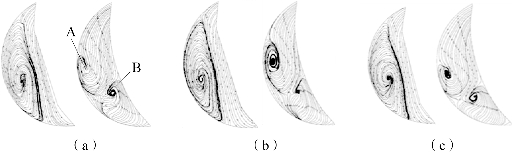

进气结束后,压缩初期,对比图6.9和图6.27可以看出,随着燃烧室的体积开始被压缩,涡流和滚流的旋转半径开始减小,不同进气口形状下中心平面和z=5mm平面上的涡流趋势基本相同,只是在涡流中心的半径上有一些差异,在中心平面上的涡流中心半径大小差距很小。在z=5mm平面上形成了两个不同的涡流A和B,这是因为燃烧室前部的空间开始减小,气流开始增加,下部气流与上部气流碰撞后开始发生偏转从而形成涡流,倒梯形进气口燃烧室内涡流B的半径最大。由于进气口关闭,气体能量开始减弱,因此涡流A的半径急剧减小,并且矩形进气口燃烧室的涡流A的半径削弱得最为严重,而倒梯形进气口燃烧室的涡流A的半径不是很明显,可以推断此种类的燃烧室具有延长涡流变化的能力。削弱后涡流A的半径最大的是梯形进气口燃烧室,并且涡流所占据的空间也是四种燃烧室中最大的,这与梯形进气口减小了回流趋势有很大关系。

图6.27 不同进气口上止点前216°流线图

(a)矩形;(b)梯形;(c)倒梯形

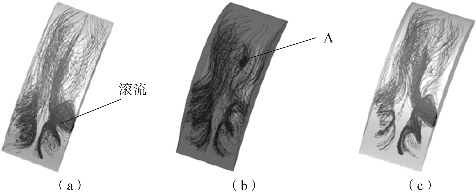

压缩中期,对比图6.10和图6.28可以看出,随着偏心轴转角的变化,四种进气口燃烧室内流动规律越来越接近,可以看出在梯形进气口燃烧室内形成了一个半径明显很小的涡流A。随着燃烧室体积被进一步压缩,先前半径较大的涡流和滚流开始破碎形成明显的小滚流,滚流的方向和半径都发生了较大的变化。从图6.10、图6.11和图6.29能够看出,随着燃烧室体积的减小,在上止点前72°附近燃烧室内的涡流和滚流都破碎为湍流,并集中于燃烧室内凹坑附近。对比发现,四种进气口的燃烧室在上止点前72°和上止点附近的流场规律几乎完全一样,并且在这一阶段的流场的湍动能明显减弱,因此理论上为了更好的油气混合,喷油时刻应尽量避开这一阶段。

图6.28 不同进气口上止点前135°流线图

(a)矩形;(b)梯形;(c)倒梯形

图6.29 不同进气口上止点前72°和0°流线图

(a)矩形;(b)梯形;(c)倒梯形

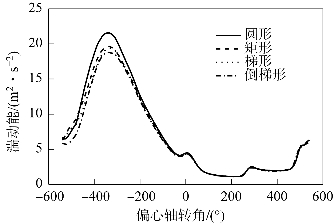

图6.30所示为不同进气结构在一个完整循环内缸内平均湍动能的变化。从图6.30中可以看出,在进气面积、进气相位及转速相同的情况下,四组平均湍动能的变化曲线非常接近,差异主要体现在进气过程。其中圆形进气口的平均湍动能稍大,倒梯形口的平均湍动能最小。因此,基于平均湍动能的变化曲线,将圆形进气口用于周向进气的小型转子发动机是合理的方案。

图6.30 不同进气结构在一个完整循环内缸内平均湍动能的变化

有关小型转子发动机数值建模与仿真分析的文章

从图6.32也可以看出,随着进气角度的增加,进气口周围的气流越来越集中,在进气角度30°时,进气口周围的涡团几乎把进气口包围起来,并且涡团半径有变大的趋势,占据了进气口两侧的空间。虽然涡团的半径减小,但是由于进气角度的增加导致进气气流速度明显增强,从而随着进气角度的增加涡团强度明显增强。......

2023-06-23

图6.13~图6.19所示分别为不同偏心轴转角下缸内流场的变化规律。另外,燃烧室后侧的流体继续向前流动,在燃烧室前侧两端形成明显的滚流。涡流A向燃烧室前侧发展,与气缸碰撞后发生偏转,偏转后的气流与前后端面再次发生碰撞,碰撞后由于受到中部涡流的阻隔,从而形成滚流。在压缩阶段的中期,从图6.10和图6.17可以看出,在燃烧室的中心形成半径不大的涡流,在燃烧室前侧的两边形成强烈的滚流,不同转速下流场的运动规律基本一致。......

2023-06-23

弹头形状对弹体在侵彻过程中承受的过载有影响[10]。图5-31所示为装药损伤度α 随时间的变化情况。三种弹头形状装药的最终装药损伤度αm分别为4.68%、1.47%和0.11%。计算研究表明,弹头曲径比增加会使装药最大裂纹宽度减小,装药的装药损伤度也随之降低。图5-33 所示为不同弹头曲径比的缩比弹装药的最终装药损伤度αm的拟合曲线,随着Ψ 的增大,αm在AB 段呈现出下降趋势,在B 点达到极小值。......

2023-06-27

固体推进剂火箭发动机一旦开始燃烧,就不能调整推力,因此药柱的形状很重要。图13-44b所示为星型,药柱形状燃烧表面积随燃烧时间的增加而保持一定面积,因此称为中立型。如图13-46所示,在d/D为0.5、L/D为2的状态,燃烧形式类似于中立型。图13-46 圆柱管型燃烧特性......

2023-06-28

对比5.2 节结果,考察两种形状的装药头部对装药结构完整性的影响。图5-35装药头部轴向应力随时间的变化图5-36 所示为侵彻结束后装药的裂纹分布情况,裂纹区呈带状分布在装药的头部、中部和尾部。由此说明,改变装药的头部形状,将装药头部变为弧形,可以降低装药头部的轴向应力,缓解装药头部的损伤破坏,但不能有效降低装药整体的过载,也不能改善装药中部和尾部的裂纹扩展。......

2023-06-27

本文利用上述模型,研究河口几何形状对盐水入侵的影响。坐标设置是以河口口门横断面中心的平均水平面为坐标零点,向北为y轴正方向,向东为x轴正方向,向上为z轴正方向。以1天为周期的潮汐做边界输入连续计算直到周期平均的盐度场完全稳定,对稳定以后的周期平均量做分析,通过对数值模拟的结果进行比较,揭示河口几何形状对河口流场以及盐淡水的影响。表1计算工况设置图1计算域的坐标设置和网格划分示意图......

2023-06-26

汉字是汉民族共同使用的文字,同时汉字也是全国通用的文字。我国香港特区、澳门特区、台湾地区以及海外部分地区目前仍在用繁体汉字。(二)汉字的特色汉字因形状方正,有“方块字”的别称。汉字的基础部件包括独体字、偏旁部首和其他不成字部件。汉字对周边国家的文化产生过巨大的影响,形成了一个共同使用汉字的汉字文化圈,在日本、越南和朝鲜半岛,汉字被融合成它们语言的文字。......

2023-08-20

图105相当准确地表示出古代人关于世界面貌的概念。图106反对大地为球形的论据我们可以看到,当时的人们并没有理解,物体的下落是由于受到了地球引力的作用。对旧观念进行调整的工作是异常艰难的,新观念遭受了极为强烈的反对,甚至到了15世纪,即亚里士多德死后的两千年,还有人用地球对面的人头朝下站着的画面,来嘲笑大地是球形的理论。他住在当时希腊的殖民地,埃及的亚历山大里亚城。视差位移是可以用弧度表示出来的。......

2023-08-05

相关推荐