图5-22 所示为不同速度下弹体和装药的平均过载变化曲线。图5-23 所示为不同着靶速度下对装药最终裂纹分布的影响,弹体着靶速度为400 m/s 时,装药基本没有出现裂纹损伤区,单元最大裂纹宽度为0.14 mm,说明较低的着靶速度几乎不会使内部装药产生损伤。随着弹体着靶速度的增加,装药裂纹区域扩大,损伤度增加,尾部装药更容易受拉伸波作用产生横向裂纹。着靶速度为700 m/s 和800 m/s 时装药的损伤度分别为1.84%和2.05%。......

2025-09-29

在弹体中加入缓冲材料,如有机玻璃、聚四氟乙烯、聚氨酯等材料,可以在一定程度上起到缓冲减震的作用,延缓侵彻过程中传递到装药的应力峰值到达时间,降低峰值,改善内部装药的受力环境。在5.2 节的缩比弹模型的基础上,装药头部添加厚度为10 mm 的缓冲层,缓冲层与弹体黏结,对装药的头部进行保护,如图5-37 所示。其余参数保持不变。

图5-37 加入缓冲阻尼层的缩比弹模型

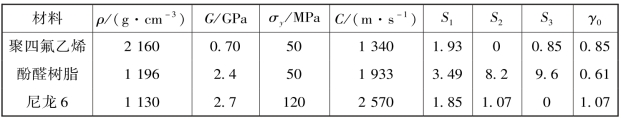

分别计算研究了有机玻璃、聚四氟乙烯、酚醛树脂和尼龙6 作为缓冲材料对装药的保护作用。四种缓冲材料均采用流体塑性模型,缓冲材料的参数如表5-11 所示。

表5-11 缓冲材料的参数[9]

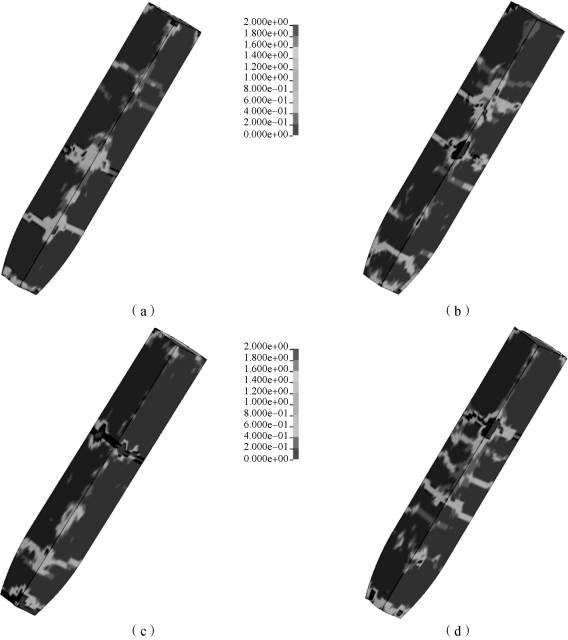

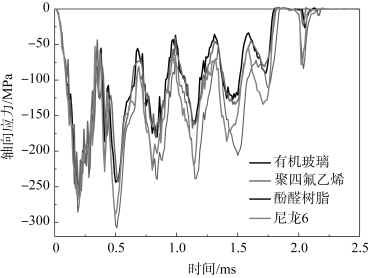

图5-38 所示为最终装药的裂纹分布情况,图5-39 所示为最大裂纹宽度曲线,图5-40 所示为装药头部的轴向应力。由图可以看出,使用有机玻璃做缓冲层时,装药损伤的最大裂纹宽度为0.71 mm,最大裂纹单元位于装药尾部,最终装药损伤度为0.53%,装药头部承受的最大轴向应力为251.7 MPa;使用聚四氟乙烯做缓冲层时,装药损伤的最大裂纹宽度为0.81 mm,最大裂纹单元位于装药头部,最终装药损伤度为0.72%,装药头部承受的最大轴向应力为265.5 MPa;使用酚醛树脂做缓冲层时,装药损伤的最大裂纹宽度为0.65 mm,最大裂纹单元位于装药尾部,最终装药损伤度为0.85%,装药头部承受的最大轴向应力为307.8 MPa;使用尼龙6 做缓冲层时,装药损伤的最大裂纹宽度为0.91 mm,最大裂纹单元位于装药中部,裂纹超过0.1 mm 的单元占装药总体积的0.77%,装药头部承受的最大轴向应力为288.4 MPa。

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图5-38 不同缓冲材料对装药最终裂纹分布的影响(见彩插)

(a)有机玻璃;(b)聚四氟乙烯;(c)酚醛树脂;(d)尼龙6

图5-39 裂纹宽度随时间变化曲线

图5-40 装药头部轴向应力随时间变化曲线

对比5.2 节无缓冲层装药在侵彻过程中力学响应及损伤情况,以上几种材料作为缓冲层能不同程度地减小装药单元的最大裂纹宽度以及整体装药损伤,其中有机玻璃做缓冲层对于装药的保护最为有效。本节研究表明,缓冲材料放置在装药头部之前,可以有效降低装药头部的轴向应力。以此推测,用缓冲材料对装药进行整体包覆处理可以对整体装药产生更好的保护效果。

相关文章

图5-22 所示为不同速度下弹体和装药的平均过载变化曲线。图5-23 所示为不同着靶速度下对装药最终裂纹分布的影响,弹体着靶速度为400 m/s 时,装药基本没有出现裂纹损伤区,单元最大裂纹宽度为0.14 mm,说明较低的着靶速度几乎不会使内部装药产生损伤。随着弹体着靶速度的增加,装药裂纹区域扩大,损伤度增加,尾部装药更容易受拉伸波作用产生横向裂纹。着靶速度为700 m/s 和800 m/s 时装药的损伤度分别为1.84%和2.05%。......

2025-09-29

弹头形状对弹体在侵彻过程中承受的过载有影响[10]。图5-31所示为装药损伤度α 随时间的变化情况。三种弹头形状装药的最终装药损伤度αm分别为4.68%、1.47%和0.11%。计算研究表明,弹头曲径比增加会使装药最大裂纹宽度减小,装药的装药损伤度也随之降低。图5-33 所示为不同弹头曲径比的缩比弹装药的最终装药损伤度αm的拟合曲线,随着Ψ 的增大,αm在AB 段呈现出下降趋势,在B 点达到极小值。......

2025-09-29

对比5.2 节结果,考察两种形状的装药头部对装药结构完整性的影响。图5-35装药头部轴向应力随时间的变化图5-36 所示为侵彻结束后装药的裂纹分布情况,裂纹区呈带状分布在装药的头部、中部和尾部。由此说明,改变装药的头部形状,将装药头部变为弧形,可以降低装药头部的轴向应力,缓解装药头部的损伤破坏,但不能有效降低装药整体的过载,也不能改善装药中部和尾部的裂纹扩展。......

2025-09-29

高温形变淬火、回火后,马氏体位错密度显著增加,位错结构也发生变化。形变淬火钢的高强度就是高位错密度的反映,而马氏体组织的细化主要表现在塑性方面的改善。从图6-16中可看出,在T12和50CrNi4Mo钢形变淬火后的残留奥氏体量与形变量的关系中存在一个极大值。这可以在T12钢形变淬火后残留奥氏体晶体点常数随形变量的增加而逐步减少的事实中得到证实。......

2025-09-29

金属对光的吸收能力与金属内的自由电子密度密切相关。金属表面的温度会影响其表面吸收激光的能力,图4-1-16所示为某金属材料对CO2激光的吸收率随温度而变化的曲线。可见,在金属到达熔点温度之前,激光吸收率随温度而缓慢增加;当达到熔点时,金属对CO2激光的吸收率快速上升,熔化状态下激光吸收率平均约为45%;当达到汽化温度时,吸收率可达90%。对于偏振面垂直于激光入射面的,激光吸收率则随着入射角的增加而减小。......

2025-09-29

因是400℃回火,故马氏体组织的痕迹未彻底消除,但碳化物有析出和聚集。母材为铁素体+珠光体的变形组织。图3-451号试样焊缝热影响区显微组织形貌2号试样焊缝热影响区显微组织形貌示于图3-46。所以,1号的焊后热处理工艺对消除过热区不良组织意义不大。以上冷拔生产结果不难得出结论,母材的原始化学成分对其焊接后的组织与性能影响很大。在焊接工艺无法改变的情况下,要通过选择合适的材质,以达到预防焊接缺陷的目的。......

2025-09-29

金属表面总是存在着氧化物,而金属氧化物本身的表面张力比金属的表面张力要低得多。如Fe2O3、CuO、Al2O3的表面张力分别为σSV=0.35N/m、0.76N/m、0.56N/m。例如,含铝、钛沉淀强化的高温合金,虽然铝、钛含量较少,但加热时的表面氧化膜几乎都是Al2O3;含镁的铝合金尽管镁含量很少,在表面膜中也明显出现MgAlO3相。不同的氧化膜对钎料的润湿性的影响不同。......

2025-09-29

RFID 可读与否,是物理性能、频率、所处环境、产品和包装材料等各种因素相互作用的结果。材料对RFID 可读性的影响主要有以下几点:透波性、反射率、吸收率、干扰以及失谐。所以,RFID 系统的性能和稳定性可能受到影响。通过测量射频信号在射频信号路径上的功耗与含水量的关系,可以了解产品中的水分对RFID 性能和稳定性的影响。不同的频率对RFID 操作有着不同的优点和缺点。所有无源RFID 设备的磁场衰减限制了其阅读范围。......

2025-09-29

相关推荐