金属塑性变形过程非常复杂,原子离开平衡位置而产生的变形,主要有滑移和孪动两种形式。滑移和孪动都是发生在单个晶粒内部的变形,称为晶内变形。工业生产中实际使用的金属则是由多个晶粒组成的集合体,即多晶体。多晶体的变形基本形式仍是滑移和孪动,但在变形过程中,多晶体变形受到晶粒位向的影响和晶界的阻碍,会造成变形不均匀。当晶体间存有杂质时,会使晶间结合力降低,晶界变脆,不利于多晶体进行塑性变形。......

2025-09-29

1.拉深变形过程

在多工位级进模中,首次拉深用带料上的平板圆形坯料拉深成圆筒形件的变形过程,与单工序模首次拉深变形过程基本相同(见图4-29)。拉深凸模和凹模与冲裁凸、凹模不同,拉深凸模和凹模都有一定圆角,而不是锋利的刃口,其间隙一般稍大于板料厚度(除变薄拉深外)。

为了说明拉深时坯料的变形过程,在平板坯料上沿直径方向画出一个局部的扇形区域oab。当凸模下压时,坯料被拉入凹模,扇形oab变为以下三部分:筒底部分———oef;筒壁部分———cdef;凸缘部分———a′b′cd。当凸模继续下压时,筒底部分基本不变,凸缘部分的材料继续转变为筒壁,筒壁部分逐步增高,凸缘部分逐步缩小,直至全部变为筒壁。可见,坯料在拉深过程中,变形主要是集中在凹模面上的凸缘部分,拉深过程的本质就是使凸缘部分逐渐收缩转化为筒壁的过程。坯料的凸缘部分是变形区,底部和已形成的筒壁为传力区。

如果圆形平板坯料的直径为D,拉深后筒形件的直径为d,通常以筒形件直径与坯料直径的比值来表示拉深变形程度的大小,即

图4-29 拉深变形过程

式中 m———拉深系数,m越小,拉深变形程度越大,相反,m越大,拉深变形程度就越小。

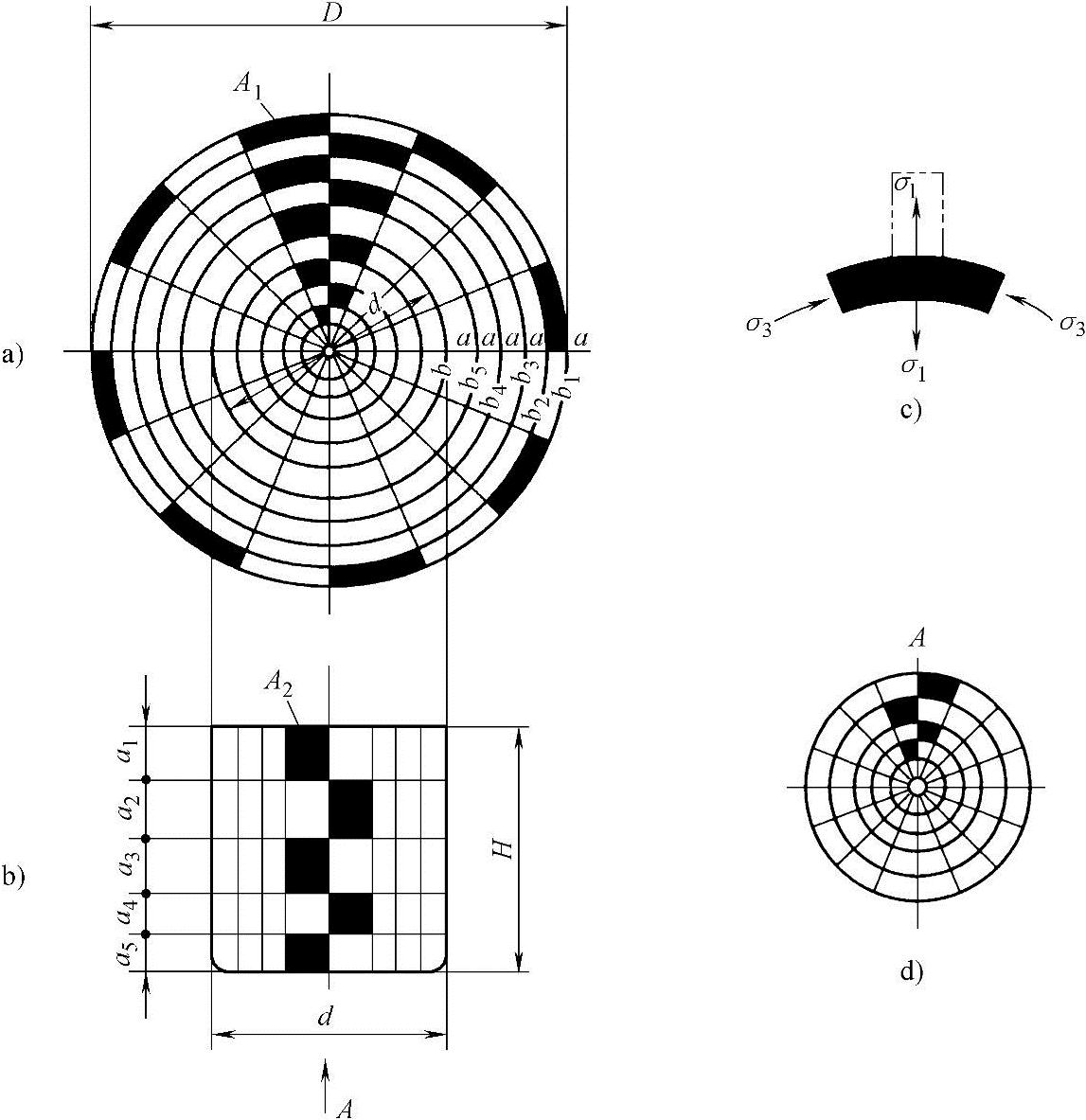

为了进一步说明拉深时金属变形的过程,可以进行如下网格法试验:在圆形平板坯料上画许多间距都等于a的同心圆和分度相等的辐射线组成图4-30a所示网格,拉深后网格的变化情况如图4-30b、d所示。从图中可以看出,筒形件底部的网格基本上保持原来的形状,而筒壁上的网格与坯料凸缘部分(即外径为D、内径为d的环形部分)的网格则发生了较大的变化:原来直径不等的同心圆变为筒壁上直径相等的圆,且间距增大了,越靠近筒形件口部增大越多,即由原来的a变为a1、a2、a3…且a1>a2>a3>…>a;原来分度相等的辐射线变成筒壁上的垂直平行线,其间距也缩小了,越靠近筒形件口部缩小越多,即由原来的b1>b2>b3>…>b变为b1=b2=b3=…=b。如果拿一个小单元来看,在拉深前是扇形,其面积为A1(见图4-30a),拉深后则变为矩形,其面积为A2(见图4-30b)。实践证明,拉深后板料厚度变化很小,因此可以近似认为拉深前后小单元的面积不变,即A1=A2。

图4-30 拉深前后的网格变化

为什么拉深前的扇形小单元会变为拉深后的矩形呢?这是由于坯料在模具的作用下金属内部产生了内应力,对一个小单元来说(见图4-30c),径向受拉应力σ1作用,切线方向受压应力σ3作用,因而径向产生拉伸变形,切向产生压缩变形,径向尺寸增大,切向尺寸减小,结果形状由扇形变为矩形。当凸缘部分的材料变为筒壁时,外缘尺寸由初始的πD逐渐缩小变为πd;而径向尺寸由初始的(D-d)/2逐步伸长变为高度H,H>(D-d)/2。

综合以上所述,拉深变形过程可概括如下:在拉深过程中,由于外力的作用,坯料凸缘区内部的各个小单元体之间产生了相互作用的内应力,径向为拉应力σ1,切向为压应力σ3。在σ1和σ3的共同作用下,凸缘部分的金属材料产生塑性变形,径向伸长,切向压缩,且不断被拉入凹模中变为筒壁,最后得到直径为d、高度为H的开口空心件。(https://www.chuimin.cn)

2.拉深变形特点

通过观察圆筒形件的拉深变形过程并分析拉深件的质量可以看出,圆筒形件的拉深变形具有如下一些特点:

1)拉深过程中,坯料的凸缘部分是主要变形区,其余部分只发生少量变形,但要承受并传递拉深力,故为传力区。

2)变形区受切向压应力和径向拉应力作用,产生切向压缩和径向伸长变形。当变形程度较大时,变形区主要发生失稳起皱现象,如图4-31所示。

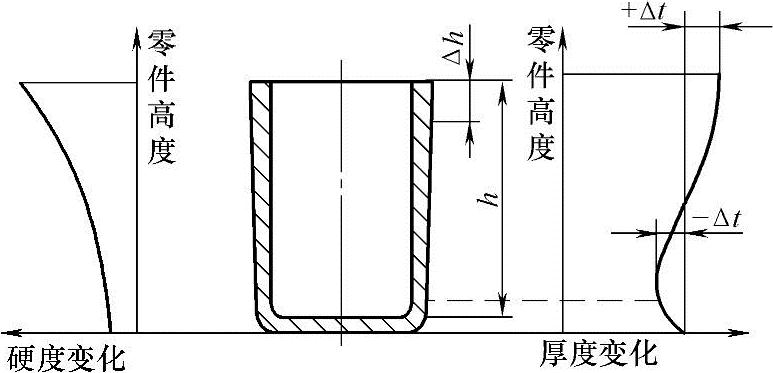

3)拉深件的壁部厚度不均匀,口部壁厚略有增厚,底部壁厚略有减薄,靠近底部圆角处变薄最严重,如图4-32所示。当变形程度过大使得壁部拉应力超过材料抗拉强度时,将在变薄最严重的部位产生拉裂,如图4-33所示。

图4-31 起皱现象

图4-32 拉深件的壁厚和硬度变化

图4-33 拉裂现象

4)拉深件各部分硬度也不一样(见图4-32),口部因变形程度大,冷作硬化严重,故硬度较高;而底部变形程度小,冷作硬化小,故硬度较低。

相关文章

金属塑性变形过程非常复杂,原子离开平衡位置而产生的变形,主要有滑移和孪动两种形式。滑移和孪动都是发生在单个晶粒内部的变形,称为晶内变形。工业生产中实际使用的金属则是由多个晶粒组成的集合体,即多晶体。多晶体的变形基本形式仍是滑移和孪动,但在变形过程中,多晶体变形受到晶粒位向的影响和晶界的阻碍,会造成变形不均匀。当晶体间存有杂质时,会使晶间结合力降低,晶界变脆,不利于多晶体进行塑性变形。......

2025-09-29

因为形成的熔深大,激光深熔焊适合于较厚材料的焊接和高速焊接。只有当工件上的激光功率密度超过阈值,等离子体才会产生,这标志着稳定深熔焊的实现。焦点位置 激光焊时,为了达到一定的功率密度,焦点位置至关重要。激光终止控制 激光深熔焊时,不管焊缝深浅,小孔现象始终存在。......

2025-09-29

在CO2焊接研发方面,唐山松下对我国CO2焊接技术的发展有很大的影响。对于恒压特性的CO2焊接工艺而言,在短路过渡时,过渡频率f(1/T)对于焊接过程的稳定和焊缝成形以及焊接质量有直接的影响。焊机系统的动态特性与系统控制参数有直接关系,根据工艺要求和动态性能指标进行PID参数设计的内容。......

2025-09-29

反之,在轴向压力作用下,将引起轴向的缩短和横向的增大。因此,必须研究杆件的变形。与上述两种绝对变形相对应的纵向线应变为横向线应变线应变表示的是杆件的相对变形。即式(4-5)称为虎克定律。常数E 称为材料的弹性模量,其值随材料而异,可由试验测定。试求整个杆的变形量。......

2025-09-29

流线的分布表明了切削过程中金属流动的轨迹。由此可见,切削层的材料经过一个从OA到OM的剪切变形区而变成切屑。当切削过程中出现冲击、振动或切削力发生变化时,积屑瘤就会局部破碎或者整体脱落。抑制或避免积屑瘤产生的措施加工时控制切削速度,避开产生积屑瘤的中等速度这一速度范围;工件材料的塑性越好,切削时的塑性变形越大,则越容易产生积屑瘤。......

2025-09-29

过程控制系统的特点如下:1.基于MELSEC-Q系列PLC实现先进的过程控制过程控制CPU实现高性能过程控制虽然为通用控制器,但是其先进的回路控制指令以及高速回路运算处理毫不逊色于专用控制器,可以实现先进的过程控制。2)通过PX Developer软件降低程序的修改成本。......

2025-09-29

PLC执行程序的过程分为三个阶段,即输入采样阶段、程序执行阶段、输出刷新阶段,如图1-7所示。图1-7PLC执行程序过程示意图输入采样阶段在输入采样阶段,PLC以扫描工作方式按顺序对所有输入端的输入状态进行采样,并存入输入映像寄存器中,此时输入映像寄存器被刷新。若程序用梯形图表示,则PLC总是按先上后下、先左后右的顺序执行。小型PLC因为I/O点数较少,用户程序较短,一般采用集中采样、集中输出的工作方式。......

2025-09-29

图2.3朗格朗日网格与欧拉网格对比欧拉算法也有其不足,体现为单个循环计算时间长、材料边界不清晰、网格区域过大、冲击波耗散大、强度模拟不精确等。图2.4欧拉-拉格朗日耦合算法模型4.SPH算法SPH算法,即光滑粒子流体动力学数值算法,为固体材料大变形,尤其是存在破坏、断裂等极大变形的非线性动力学行为数值模拟提供了新的手段。......

2025-09-29

相关推荐