作为短路保护的电磁脱扣器对断路器的短路开断过程有重要作用,它的动作时间越短,越有利于提高短路开断性能,对塑壳断路器来说,更有利于达到操作机构动作与触头斥开过程的合理配合,防止动触头斥开后的跌落现象。所以实现电磁脱扣器的优化设计,一般可取动作时间最短作为优化的目标,而把几何尺寸作为设计变量。......

2025-09-29

1.刀具切削部分的组成

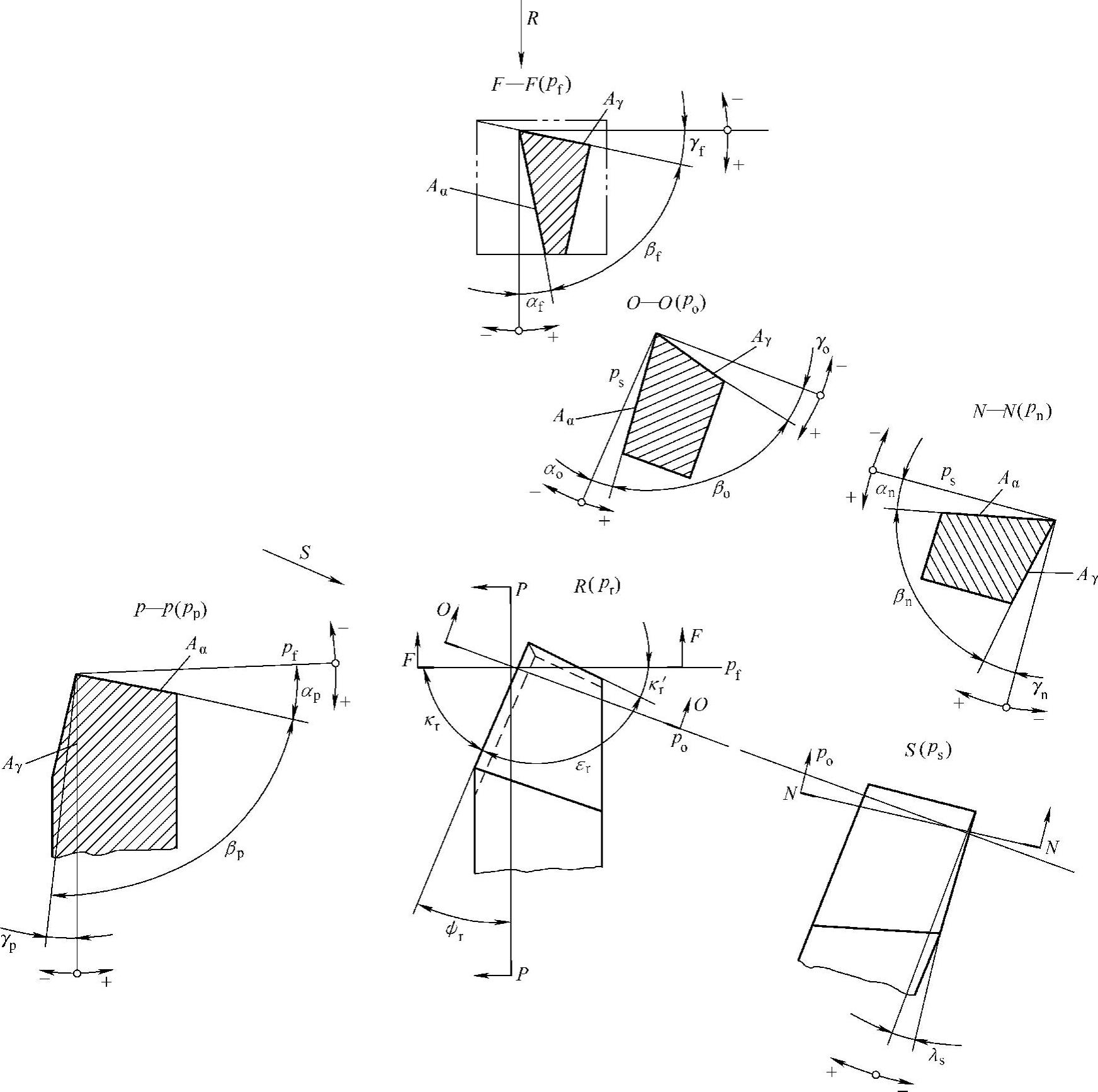

外圆车刀的切削部分可以看做是各类刀具切削部分的基本形态。图1-12所示是外圆车刀的切削部分。

前面Aγ:切下的切屑沿其流出的表面。

主后面Aα:与工件上过渡表面相对的表面。

副后面Aα′:与工件上已加工表面相对的表面。

主切削刃S:前面与主后面的交线,它承担主要切削工作。

副切削刃S′:前面与副后面的交线,它协同主切削刃完成切削工作,并最终形成已加工表面。

刀尖:主切削刃与副切削刃连接处的那部分切削刃。

图1-12 车刀切削部分的结构要素

2.刀具的几何参数

刀具静止参考系的各平面如图1-13所示。

基面pr:通过切削刃上的选定点,垂直于该点切削速度方向的平面。

切削平面ps:通过切削刃上的选定点,与切削刃相切,且垂直于该点基面的平面。

正交平面po:通过切削刃上的选定点,垂直于基面和切削平面的平面。

法平面pn:通过切削刃上的选定点,且与切削刃垂直的平面。

假定工作平面pf:通过切削刃上的选定点,垂直于基面且平行于假定进给运动方向的平面。

背平面pp:通过切削刃上的选定点,且垂直于基面和假定工作平面的平面。

图1-13 刀具静止参考系

3.刀具角度

刀具角度是指刀具在静止参考系中的角度。外圆车刀的刀具角度如图1-14所示。

前角γ0:前面Aγ与基面pr之间的夹角。

法前角γn:在正交平面中测量。

侧前角γf:在法平面中测量。

背前角γp:在背平面中测量。

后角αo:主后面Aa与切削平面ps之间的夹角。(https://www.chuimin.cn)

法后角αn:在正交平面中测量。

侧后角αf:在法平面中测量。

背后角αp:在背平面中测量。

主偏角κr:主切削平面ps与假定工作平面pf之间的夹角,在基面pr中测量。

刀尖角εr:主切削平面ps与副切削平面p′之间的夹角,在基面pr中测量。

刃倾角λs:主切削刃与基面pr间的夹角,在主切削平面ps中测量。

4.刀具的工作角度

刀具的工作角度是刀具在工作参考系中定义的一组角度。在切削过程中,由于刀具安装位置和进给运动的影响,使刀具的工作角度(即刀具的实际切削角度)不同于其在静止参考系中的角度。

5.刀具几何角度与刃部参数的选择

刀具切削部分的几何参数,对切削过程中的金属变形、切削力、切削温度、工件的加工质量以及刀具的磨损都有显著影响。选择合理的刀具几何参数,就是要在保证工件加工质量和刀具经济寿命的前提下,达到提高生产率、降低生产成本的目的。影响刀具合理几何参数选择的主要因素是工件材料、刀具材料及类型、切削用量、工艺系统刚度以及机床功率等。

(1)前角的选择前角的大小影响切削变形、切削力、切削温度、加工表面质量和生产率,也影响切削刃的锋利程度及强度。增大前角可使切削变形减小,使切削力、切削温度降低,也可抑制积屑瘤等现象的产生,提高已加工表面的质量。但前角过大,会造成刀具楔角变小,刀头强度降低,散热体积变小,切削温度升高,刀具磨损加剧,刀具寿命降低。

图1-14 外圆车刀刀具角度

加工塑料材料选大前角,加工脆性材料选小前角,材料的强度、硬度越高,前角越小,甚至为负值。

高速钢刀具强度高、韧性好,可选较大前角;硬质合金刀具的硬度高、脆性大,应选较小前角;陶瓷刀具脆性更大,不耐冲击,前角应更小。

粗加工、断续切削时选较小前角,精加工的选较大前角。

机床功率大、工艺系统刚度高时,可选较小前角;功率小、刚度低时,可选较大前角。

(2)后角的选择后角的大小主要影响后面与已加工表面之间的摩擦。增大后角,可减小刀具后面的摩擦与磨损,楔角减小,切削刃锋利。但后角太小会使切削刃强度、散热能力降低。

粗加工、强力切削及承受冲击载荷的刀具要求刀具强固,应选小后角;精加工刀具磨损主要发生在切削刃和后面上,选大后角可以提高工件的加工表面质量。

工件材料的塑性好、韧性大,容易产生加工硬化,选大后角可减小摩擦;工件材料的强度或硬度高时,选小后角可保证刀具刃口强度。

工艺系统刚度低,切削时容易出现振动,应选小后角,以增大后面与加工表面的接触面积,增强刀具的阻尼作用。也可以在后面上磨出刃带或消振棱,以提高工件的加工表面质量。

(3)主、副偏角的选择主偏角减小时刀尖角增大、刀尖强度提高、散热体积增大,同时参加切削的刃长增加,可减小因切入冲击而造成的刀尖损坏,从而提高刀具的寿命;还可使已加工面的表面粗糙度值减小。但减小主偏角会使背向力增高,易造成工件或刀杆弯曲变形,影响加工质量。工艺系统刚度小时,取大的主偏角;加工很硬的材料时,为减小单位切削刃上的负荷,宜取较小的主偏角。切削层面积相同时,主偏角大的切削厚度大,易断屑。

副偏角的作用是减小副切削刃与工件已加工表面间的摩擦。副偏角太大会使工件表面粗糙度增大,太小又会使背向力增大。在不引起振动的前提下取较小的副偏角,系统刚度低时取较大的副偏角。

(4)刃倾角的选择刃倾角的功用是控制切屑流出方向、增加切削刃的锋利程度、延长切削刃参与切削的长度、保护刀尖、使切削过程平稳。

粗加工时应选负刃倾角,以提高刃口强度;有冲击载荷时,为了保护刀尖,应尽量取较大的刃倾角;精加工时,为保证加工质量宜采用正刃倾角,使切屑流向刀杆以免划伤已加工表面;工艺系统刚度不定时,取正刃倾角以减小背向力;刀具材料、工件材料硬度高时,取负刃倾角。

相关文章

作为短路保护的电磁脱扣器对断路器的短路开断过程有重要作用,它的动作时间越短,越有利于提高短路开断性能,对塑壳断路器来说,更有利于达到操作机构动作与触头斥开过程的合理配合,防止动触头斥开后的跌落现象。所以实现电磁脱扣器的优化设计,一般可取动作时间最短作为优化的目标,而把几何尺寸作为设计变量。......

2025-09-29

而钻头、铣刀等旋转体类刀具的基面为通过切削刃上选定点,包含刀具轴线的平面。pr、ps和po构成正交平面坐标系,它是生产中最常用的一个坐标系,用以设计、计算和测量刀具的几何角度。......

2025-09-29

图2.5-3 刀具测量的动作过程2.G37指令编程指令G37的编程格式如下:执行以上指令的刀具运动过程如下:1)设定起始点的坐标值。2)刀具快速向指令目标点z1运动。3)刀具到达测量减速区,减速至PRM 6243设定的速度继续向指令目标点z1运动。......

2025-09-29

为了对比,采用了两组弹簧进行实验,其原长均为36mm,而刚度系数分别为根据上述仿真结果、优化设计出的2.4N/mm,和不满足设计要求的3N/mm。......

2025-09-29

2)由于参数的输入可能改变刀具的运动轨迹,故执行G10L52前应撤销固定循环、刀具补偿等模态指令。3)除非必要,建议在程序中不要改变与编程无关的CNC参数,以避免发生事故。......

2025-09-29

下面以模型pocketing.prt为例,紧接着上节的操作,说明创建工件几何体的一般步骤。Step3.创建部件几何体。在“工件”对话框中单击按钮,系统弹出图2.4.13所示的“毛坯几何体”对话框(一)。图2.4.12 部件几何体图2.4.13 “毛坯几何体”对话框(一)在下拉列表中选择选项,此时毛坯几何体如图2.4.14所示,显示“毛坯几何体”对话框(二),如图2.4.15所示。......

2025-09-29

Step1.选择下拉菜单命令,系统弹出图3.3.6所示的“创建刀具”对话框。Step2.确定刀具类型。图3.3.6 “创建刀具”对话框图3.3.7 “铣刀-5参数”对话框图3.3.6所示的“创建刀具”对话框中刀具子类型的说明如下。......

2025-09-29

相关推荐