高温形变热处理的工艺参数为形变温度、形变量、形变后淬火前的停留时间、形变速度和形变淬火后的回火温度等。对于一般钢材,高温形变淬火时的最佳形变量为25%~40%。由于此时形成非常稳定、细小而弥散的碳化物和规则排列的位错亚结构,故高温形变淬火钢具有很高的耐回火性。......

2023-06-24

1.锻热淬火

锻热淬火是工件或毛坯经高温锻造后立即淬火的复合热处理工艺,也称锻造余热淬火。实际上是形变温度较高(一般为1050~1250℃)的高温形变淬火处理工艺。与普通热处理相比,钢经锻热淬火后可使各项力学性能均有所提高:硬度提高10%、抗拉强度提高3%~10%、伸长率提高10%~40%、冲击韧度提高20%~30%。此外,经锻热淬火后,钢材具有很高的耐回火性,强化效果可保持到600℃以上。

锻热淬火的工艺参数对其强化效果有很大的影响,其中尤以锻造温度和锻造后淬火前的停留时间影响最大。

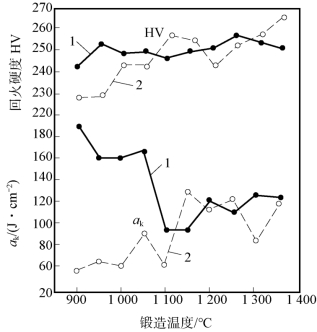

从获得最佳强韧化效果出发,锻造温度不宜过高,以避免工艺过程中奥氏体动态再结晶的发生,使钢的强度明显下降。图6-20为锻造温度对50钢硬度和冲击韧度的影响。

图6-20 锻造温度对50钢锻热淬火后硬度和冲击韧度的影响

1—锻热淬火;2—普通淬火

注:回火温度为600℃

锻造后淬火前的停留时间对锻热淬火效果也有很大的影响,停留时间过长,也容易使形变奥氏体发生再结晶,使强度和硬度下降。图6-21为形变后停留时间对45钢力学性能的影响。从图中的数据可知,锻热淬火的锻造温度不宜过高,锻后应立即淬火,对非合金钢可有3~5s的停留,合金钢停留时间可较此稍长。

锻热淬火具有强化钢材、简化工艺、节约能源等优点,所以在生产中得到了广泛的应用。

2.高温形变正火

高温形变正火是钢材或工件毛坯在锻造(或轧制)时,适当降低终锻(轧制)温度(常取在Ac3附近,或甚至在Ac1以下,以避免再结晶过程的严重发展),之后空冷的复合热处理工艺。其主要目的是提高材料的冲击韧性、耐磨性及疲劳强度等,同时降低钢的脆性转变温度。

图6-21 形变后停留时间对45钢力学性能的影响

注:600℃回火1h

高温形变正火适用于用微量元素(V、Nb和Ti等)强化的建筑用钢及结构钢材,以改善其塑性。共析非合金钢经普通正火(860℃普通正火,冷却速度为85℃/s)及高温形变正火(860℃形变15%正火,冷却速度为85℃/s)后的力学性能分别为:ReL=843MPa、Rm=1215MPa、Z=38%;ReL=911MPa、Rm=1274MPa、Z=48%。

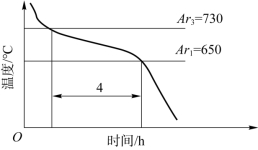

此外,高温形变正火还可以消除某些钢材粗大晶粒非平衡组织的组织遗传性。例如,20CrMnTi钢锻件(尺寸为80mm×40mm×80mm),其粗大晶粒的非平衡组织在渗碳淬火加热时会发生组织遗传,然后又获得粗大晶粒。而原始组织粗大的平衡组织,在高温形变正火后再渗碳淬火加热条件下不发生组织遗传,从而获得细小晶粒组织。对此,可利用锻造余热控制冷却速度进行正火,如图6-22所示。其冷却方式是在缓冷箱中冷却,可得到平衡组织并能改善钢件的切削性能,节约能源。在随后渗碳、再加热淬火或直接淬火后都可获得细小晶粒,保证产品质量。

图6-22 20CrMnTi钢锻造余热正火冷却曲线

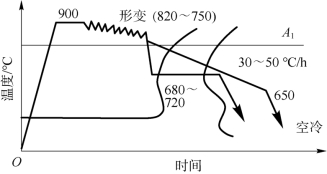

3.高温形变球化退火

高温形变球化退火是在Ac1+(30~50)℃或相当于终锻温度下形变,随后缓冷退火时冷却速度为30~50℃/h进行等温球化退火。其适用于轧、锻件的锻后余热形变球化退火,可用于大批生产的弹簧钢和轴承钢等。例如,将GCr15轴承钢加热到900℃以上均热后出炉进行形变,其最佳形变温度为820~750℃,平均应变ε>0.3~0.5,然后在680~720℃时等温退火,随炉冷却至650℃出炉空冷;或者在完成形变后以30~50℃/h的冷却速度冷却至650℃出炉空冷。上述形变球化退火工艺曲线如图6-23所示,总体加热时间及退火等温时间或缓冷时间将比常规球化退火时间缩短1/8~1/5,碳化物细化到0.3~0.8μm,且较为均匀,二次网状碳化物基本上被抑制,且原奥氏体晶粒得到细化,硬度为200~230HBW。

图6-23 形变球化退火工艺曲线

4.高温形变等温淬火

高温形变等温淬火是指钢材或工件毛坯经锻造(或轧制)后,利用余热直接、快速冷却至钢材的珠光体或贝氏体区间,进行等温转变的形变热处理工艺。经此法处理的钢材可获得高强度与高塑性的良好配合,适用于缆绳用的中碳(wC≈0.4%)和高碳(wC≈0.8%)钢丝及小型零件(如螺钉等)的生产。

贝氏体区域的高温形变等温淬火可使钢材的强度及塑性提高更多。例如,共析钢在950℃轧制形变25%后,在300℃等温保持40min,可使其抗拉强度比普通热处理后提高294 MPa,屈服强度提高431MPa。如将等温转变温度提高到400℃,当其强度指标与经普通热处理(淬火及回火)后的相同时,其断后伸长率A与断面收缩率Z分别由8.7%和24.7%相应地提高到16%和46%。

有关热处理工艺学的文章

高温形变热处理的工艺参数为形变温度、形变量、形变后淬火前的停留时间、形变速度和形变淬火后的回火温度等。对于一般钢材,高温形变淬火时的最佳形变量为25%~40%。由于此时形成非常稳定、细小而弥散的碳化物和规则排列的位错亚结构,故高温形变淬火钢具有很高的耐回火性。......

2023-06-24

高温形变淬火、回火后,马氏体位错密度显著增加,位错结构也发生变化。形变淬火钢的高强度就是高位错密度的反映,而马氏体组织的细化主要表现在塑性方面的改善。从图6-16中可看出,在T12和50CrNi4Mo钢形变淬火后的残留奥氏体量与形变量的关系中存在一个极大值。这可以在T12钢形变淬火后残留奥氏体晶体点常数随形变量的增加而逐步减少的事实中得到证实。......

2023-06-24

其分为获得珠光体组织和获得贝氏体组织等温形变热处理两类,工艺曲线如图6-12所示。如wC=0.4%的钢在600℃等温形变热处理后的屈服强度达804MPa,20℃时的冲击吸收能量高达230J。......

2023-06-24

图7-27 金属零件热处理和涂敷用微波大气等离子加工系统示意图Atmoplsa技术可使热处理工艺实现快速加热、更精确控制加热和达到更高温度,从而缩短工艺周期和减少能耗,比电热辐射可降低30%的成本。齿轮经规定时间渗碳处理后,进行淬火和回火。表7-76 AISI 8620钢齿轮渗碳结果比较图7-28所示为AISI8620钢齿轮普通气体渗碳和Atmoplsa渗碳结果的比较。......

2023-06-29

低温形变热处理工艺的优化取决于影响形变热处理效果的各工艺参数的选择。因此,在低温形变淬火时,应尽量采取较低的奥氏体化温度。图6-3形变温度对30CrNiMo钢力学性能的影响注:奥氏体化温度1150℃,形变量50%,形变淬火后200℃回火4h3.形变量在低温形变淬火工艺中形变量是一个很重要的工艺参数。为获得理想的强化效果,低温形变淬火时形变量应达到60%甚至70%以上。......

2023-06-24

由图4-34可知,喷涂态WC-17Co涂层的磨损失重最为严重,磨损率约为6.755μg/m;随着热处理温度的升高,磨损率呈现先降低后上升的趋势,经900℃热处理的涂层,其磨损率最小,约为3.325μg/m,较喷涂态下降了约51%。由图4-35可知,随着热处理温度的升高,涂层的孔隙率随之升高,当热处理温度高于500℃后,涂层孔隙率急剧增加。......

2023-06-18

表面冷形变强化在(模具)模膛强化中的应用主要有喷丸强化、挤压强化和滚压强化等。模具的喷丸过程是弹丸流不断撞击模膛表面层并使表面层在0.1~0.7mm时不断积累塑性变形的过程。喷丸能促使工件表层的组织发生转变,如残留奥氏体诱发转变为马氏体,并引入压应力,从而提高表层的硬度、疲劳强度的耐磨性。经表面冷形变强化后进行时效处理,可使其进一步强化。......

2023-06-24

相关推荐