导磁体的“驱流”作用 感应淬火时,环流效应使高频电流密集在感应器内侧,对工件外表面的加热有利。因此,导磁体的实质是改变磁感应线方向。......

2025-09-29

感应加热的主要依据是电磁感应、“集肤效应”和热传导三项基本原理。

1.感应加热原理

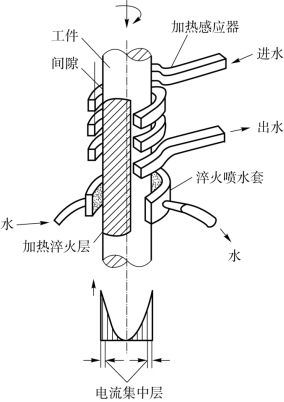

感应加热表面淬火是利用电磁感应原理,在工件表面层产生密度很高的感应电流,由此产生的热量将工作表层迅速加热至奥氏体状态,随后快速冷却得到马氏体组织的淬火方法,如图4-18所示。当感应圈中通过一定频率的交流电时,在其内外将产生与电流变化频率相同的交变磁场。金属工件放入感应圈内,在磁场作用下,工件内就会产生与感应圈频率相同而方向相反的感应电流。由于感应电流沿工件表面形成封闭回路,故通常称为涡流。此涡流将电能变成热能,将工件的表面迅速加热。由于“集肤效应”,涡流主要分布于工件表面,工件内部几乎没有电流通过。感应加热就是利用“集肤效应”,依靠电流热效应把工件表面迅速加热到淬火温度的。感应圈用紫铜管制作,内通冷却水。当工件表面在感应圈内加热到一定温度时,立即喷水冷却,使表面层获得马氏体组织。

图4-18中,在交变电流所产生的交变磁场作用下将产生感应电动势,其瞬时值为

图4-18 感应加热表面淬火示意

式中 e——瞬时感应电动势,V;

Φ——零件上感应电流回路所包围面积的总磁通量,其数值随感应器中的电流强度和

零件材料的磁导率的增加而增大,并与零件和感应器之间的间隙有关;

dΦ/dt——磁通变化率,其绝对值等于感应电动势。电流频率越高,磁通变化率越大,感应电动势e相应也就越大。式中的负号表示感应电动势的方向与磁通变化方向相反。

零件中感应出来的涡流的方向,在每一瞬时和感应器中的电流方向相反,涡流强度取决于感应电动势及零件内涡流回路的电抗,可表示为

式中 If——涡流电流强度,A;

Z——自感电抗,Ω;

R——零件电阻,Ω;

XL——感抗,Ω。

由于Z值很小,所以I值很大。根据楞次定律,涡流转换成的热能为

![]()

式中 Q——热能,J;

t——通电时间,s。(https://www.chuimin.cn)

感应加热就是利用热能Q来加热工件。

在铁磁材料(如钢铁)中,除涡流产生的热效应外,还有“磁滞现象”所引起的热效应,即由于钢铁零件等硬磁材料具有很大的剩磁,在交变磁场中,零件的磁极方向随感应器磁场方向的改变而改变。在交变磁场的作用下,磁分子因磁场方向的迅速改变将发生激烈的摩擦发热,因而也对零件加热起一定作用,这就是磁滞热效应。但这部分热量比涡流加热的热效应小得多,可以忽略不计。

2.集肤效应

交变电流在导体截面上分布是不均匀的,越靠近表面,电流密度越大,越靠近心部,电流密度越小。电流强度从表面向心部呈指数规律衰减,这种现象即所谓交变电流的集肤效应,也称表面效应。电流频率越高,集肤效应越明显。集肤效应使工件表层感应加热淬火成为可能。

零件感应加热时,其感应电流在零件中的分布从表面向中心呈指数衰减,可表示为

![]()

式中 Ix——距零件表面某一距离的电流(涡流)强度,A;

I0——零件表面最大的电流(涡流)强度,A;

x——到零件表面的距离,cm;

![]() (光速c的值为3×1010cm/s)。

(光速c的值为3×1010cm/s)。

由式(4-4)可知:当x=0时,Ix=I0;当x>0时,Ix<I0;当x=Δ时,Ix=![]() =0.368I0。工程上规定,涡流强度由表向内降低至I0/e(I0为表面处的涡流强度,e=2.718)处的深度,为电流透入深度。电流透入深度用δ(单位为mm)表示,可以用经验公式求出:

=0.368I0。工程上规定,涡流强度由表向内降低至I0/e(I0为表面处的涡流强度,e=2.718)处的深度,为电流透入深度。电流透入深度用δ(单位为mm)表示,可以用经验公式求出:

式中 ρ——工件材料的电阻率,Ω·cm;

μ——工件材料的磁导率,H/m;

f——交变电流的频率,Hz。

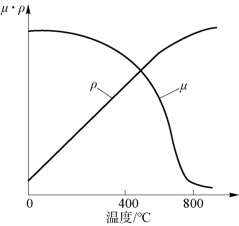

可见,电流透入深度随着工件材料的电阻率的增加而增加,随工件材料的磁导率及电流频率的增加而减小。随温度提高,电阻率和磁导率会发生变化,如图4-19所示。电阻率ρ随着温度的升高而增大,在800~900℃时,各类钢的电阻率基本不变,约为10-4Ω·cm;磁导率μ在温度低于磁性转变点A2(768℃)时基本不变,而超过A2则急剧下降。可见当工件加热温度超过钢的磁性转变点A2时,电流透入深度将急剧增加。此外,感应电流频率越高,电流透入深度越小,工件加热层越薄。因此,感应加热透入工件表层的深度主要取决于电流频率。

图4-19 钢的磁导率、电阻率与加热温度的关系

将钢在800℃及在室温20℃下的ρ和μ分别代入式(4-5),得到电流透入深度(单位为mm)的δ800和δ20与电流频率f(单位为Hz)之间分别有以下关系:

可见,感应电流频率f越高,电流透入深度δ越小,工件加热层也就越薄。还可看出,δ800比δ20大几十倍,即当工件加热温度超过钢的磁性转变点A2时,电流透入深度将急剧增大。通常将δ800称为热态电流透入深度,δ20称为冷态电流透入深度。热态下整个电流透入层中的电流密度迅速下降,从而使表层加热速度变慢,并导致温度沿断面的分布趋于平缓。这种温度分布是十分有利的,它既可保证零件有一定的淬硬层深度,又不易造成表层过热。

相关文章

实际应用中,根据工件的大小和生产工艺的不同,要求感应加热电源输出的交流电频率和功率也不相同。其中,10 kHz~100 kHz 又称为超音频感应加热电源。目前,感应加热电源主要由电力电子电路组成。图3.21并联逆变电路感应加热电源主电路串联逆变电路感应加热电源主电路如图3.22 所示。图3.22串联逆变电路感应加热电源主电路将上述逆变电路中的晶闸管用电力MOSFET 或IGBT 代替,则可使电源的工作频率达到10 kHz 以上,从而得到高频感应加热电源。......

2025-09-29

感应加热工艺参数的确定步骤包括:淬火硬化深度与频率的确定、加热功率的确定、比功率的选择、加热时间或连续淬火移动速度的确定、感应加热温度的确定、冷却介质与冷却时间的确定、回火规范的确定。表2-33 相邻淬硬区域之间最小间距2.电流频率感应加热的电参数确定主要是频率和电流、电压的选择。当工件的淬火面积大于感应设备的同时加热淬火的最大面积时,应采用连续加热淬火法。......

2025-09-29

对抗激冷、激热的龟裂测试,采用高频感应加热方法,从100℃加热至600℃然后再冷至100℃,使加热和冷却时的温差为500℃,对SKD61钢和KDAMAX钢出现开裂的次数约提高2.5倍,同时该钢的开裂长度比SKD61钢的短40%,裂纹的扩展速度减慢。该钢还具有优良的抗熔损性,在硬度为50HRC的条件下,于700℃在ADC12熔铝中保持1h,其熔损失重仅为SKD61钢的2/3,即可减小约30%。......

2025-09-29

确定加热时间的基本原则是在规定的加热温度下,所选的加热时间应足以保证热处理质量。这样的区分是由实际加热过程中这三部分时间的含义及其规律各不相同而确定的。表1-2几何因素(V/S)与工件形状的关系由式可以看出,薄件加热所需要的时间不仅与工件的形状尺寸因素(V/S)有关,而且与材料本身的性质、加热介质的种类及特性以及入炉时炉温等因素有关。表1-3为不同形状和尺寸的工件加热计算时的特征尺寸及形状系数。......

2025-09-29

这是一个根本原则,所以必须以其临界点Ac1,Ac3或Accm作为确定其加热温度的依据。多数合金钢的加热温度也是依其临界点而定的。此外,即使同一成分的钢进行同一种热处理,由于其工件的大小、形状、原始组织以及热处理要求的不同,其加热温度的选择也将有所不同。具体加热设备的有效加热区范围是根据预先测温而设定的。......

2025-09-29

电源频率为150~10000Hz的感应电炉为中频感应电炉,已普遍应用于熔炼钢和多种合金。电源频率为10~300kHz的感应电炉为高频感应电炉。与电弧炉相比,感应电炉熔炼铜合金存在以下一些优势:1)对熔体有一定的搅拌作用。为此,感应电炉熔炼对原材料的要求较为严格。感应电炉的加热方式以及比表面积小,散热少,故感应电炉的热效率较电弧炉高。......

2025-09-29

显然,快速加热时,钢种、原始组织对奥氏体成分的均匀性有很大影响。当用超快速加热时,可获得超细化晶粒。对于低碳钢,即使加热到910℃以上,在快速加热的条件下仍难以完成奥氏体的均匀化,有时甚至会在淬火钢中出现铁素体。......

2025-09-29

相关推荐