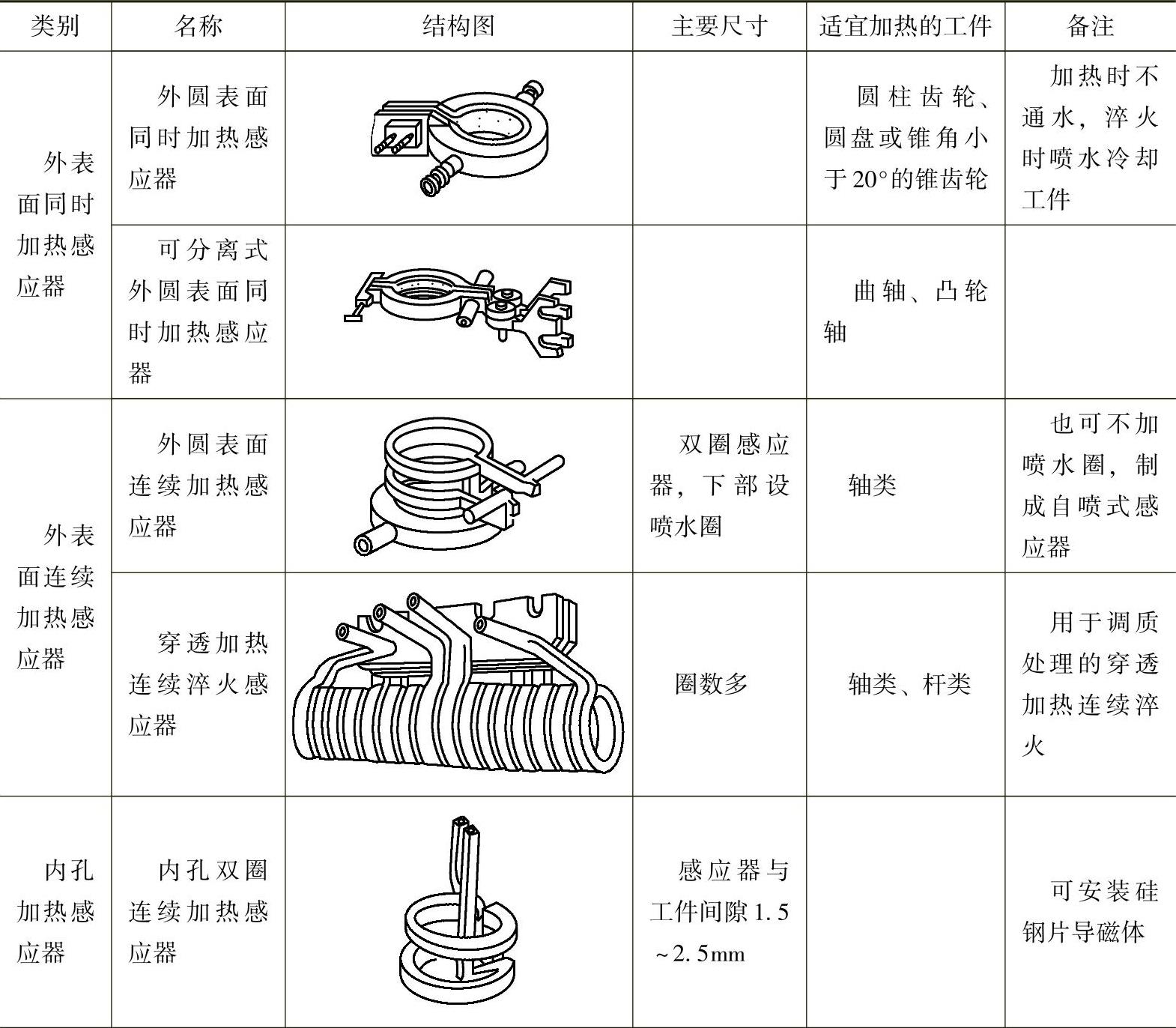

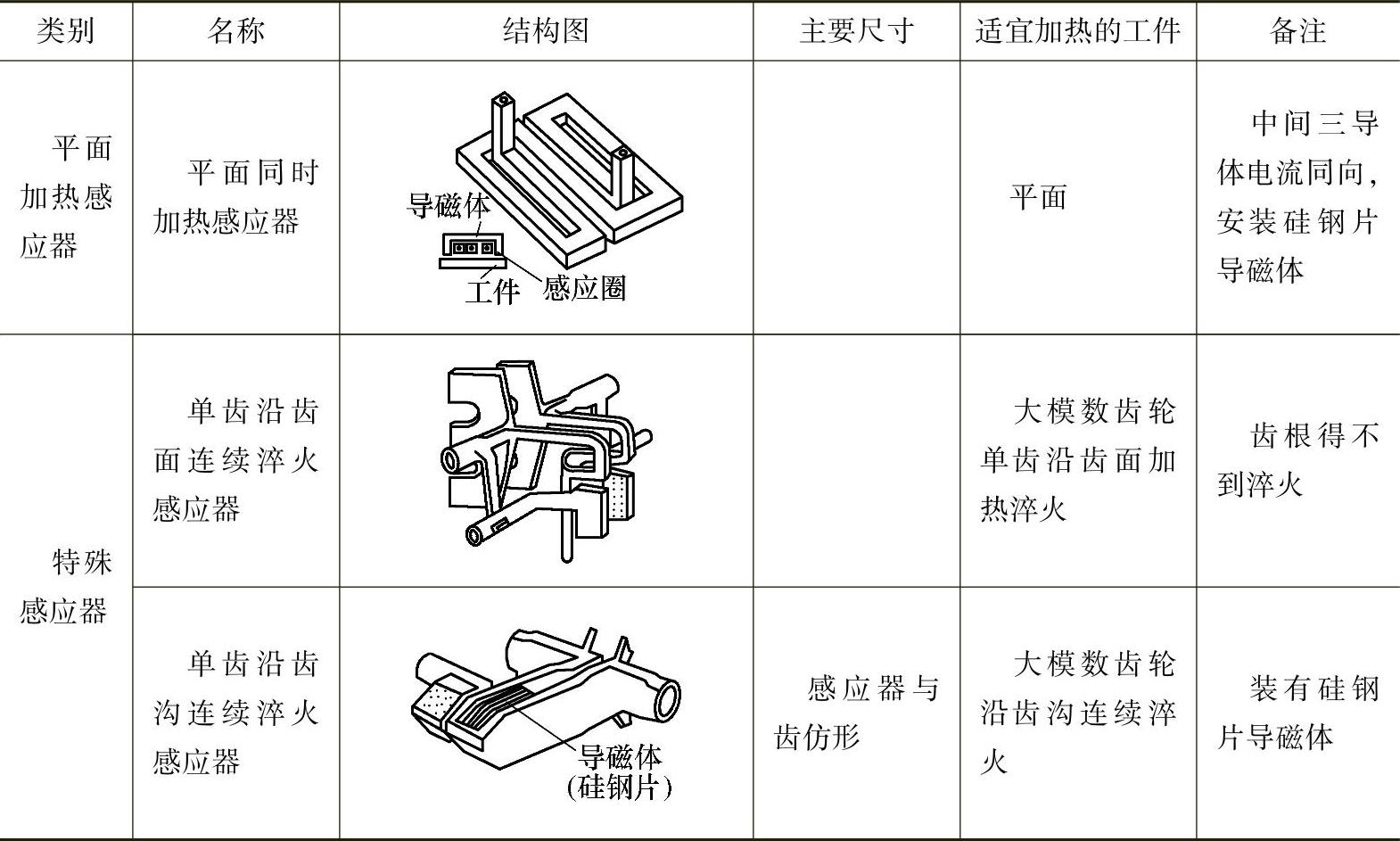

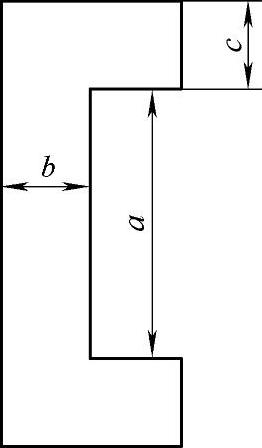

【摘要】:冷却水管用于感应器的冷却及连续淬火时提供淬火冷却介质。2)同时加热法的中频感应圈高度。有些内孔感应器和平面感应器还需加装导磁体。导磁体与有效圈之间应该绝缘,可以使用耐温200℃的树脂作为绝缘层,也可以用0.5mm厚度的云母片作为绝缘层。图2-56 导磁体、硅钢片的尺寸注:a=H+mm,H为感应器有效圈的宽度;c=a;b=(1~2)c。表2-46 常用中频感应加热感应器(续)

1.感应器的结构设计

感应加热是否成功,与感应器的设计和选择有关。感应器一般由冷却水管、汇流排、连接板和感应圈组成,如图2-53所示。感应圈是感应器的主要部分,交流电流通过时产生交变磁场,使工件产生涡流而被加热。汇流排(或汇流条、板)将交流电流传输给感应圈。连接板用于连接淬火变压器的输出端和汇流排。冷却水管用于感应器的冷却及连续淬火时提供淬火冷却介质。

感应器的设计受许多因素影响,通常根据工件的几何形状、尺寸、技术要求,以及选定的设备可用功率值和加热方式(同时加热或是沿工件的长度连续加热)确定,另外,加热的工件数量也是考虑的因素。

感应器是感应加热的工具,其工作电流很大,电流密度很高,因此一定要使用电阻率很低的纯铜制作。感应器的尺寸包括以下几个方面:

(1)感应圈管壁厚度 感应器中纯铜管壁的厚度不应小于其电流透入深度。在20℃时,不同频率时感应圈管壁厚度见表2-42。

图2-53 感应器的结构

1—冷却水管 2—连接板 3—汇流排 4—感应圈

表2-42 不同频率时感应圈管壁厚度

(2)感应圈高度

1)同时加热法的高频感应圈高度。对于无倒角的工件,感应圈高度比工件高度低1~4mm;对于有倒角的工件,感应圈高度等于工件高度。

2)同时加热法的中频感应圈高度。对于无倒角的工件,感应圈高度等于工件高度;对于有倒角的工件,感应圈高度可稍高于工件高度。

(3)有效圈长度的计算 外圆表面加热所用感应圈有效圈长度的计算公式为

L=(d+2a+b)π(2-42)

内孔表面加热所用感应圈有效圈长度的计算公式为

L=(d-2a)π(2-43)

式中L——感应圈有效圈长度(mm);

a——感应圈与工件的间隙(mm);

b——感应圈的厚度(mm);

d——工件直径(mm)。

感应圈与工件的间隙一般为1~3mm。多圈感应器的匝间距一般应大于感应圈与工件间隙的4倍(6~12mm)。

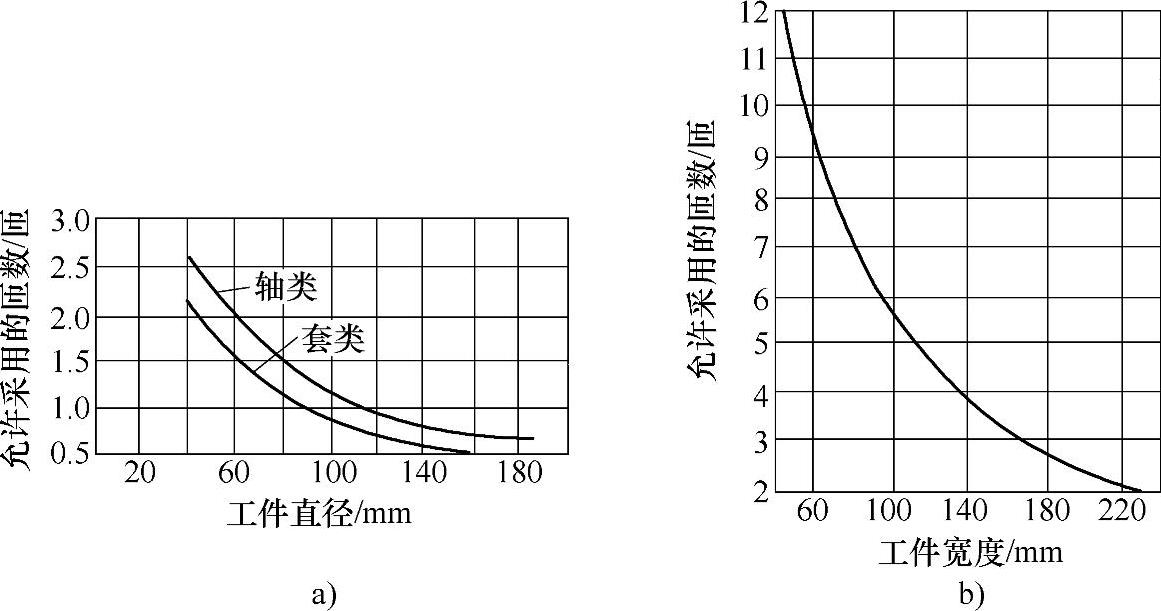

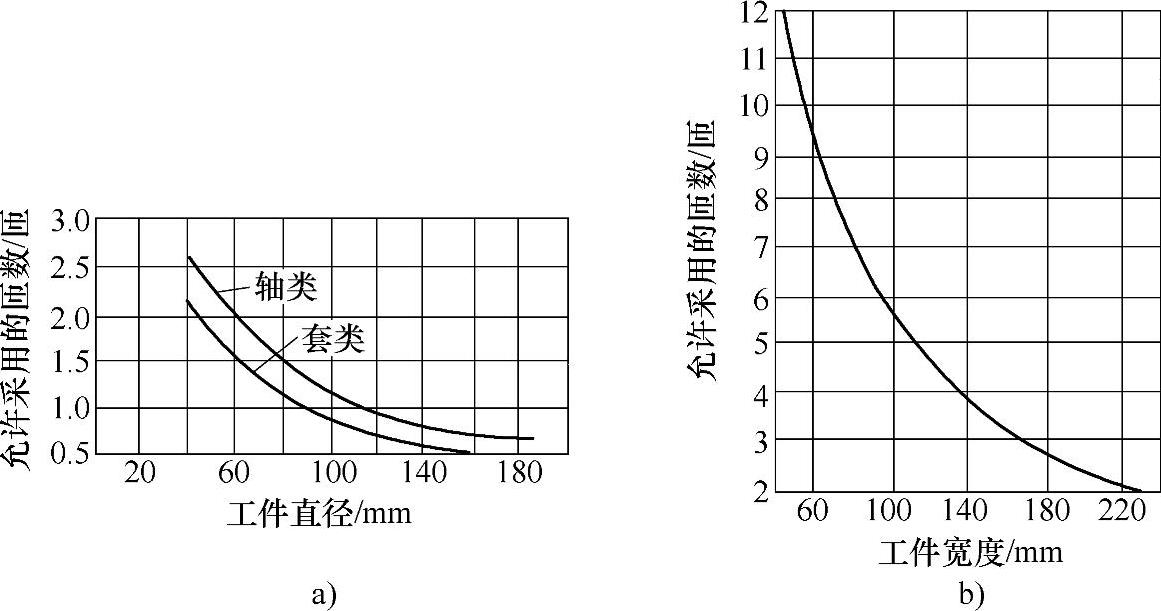

感应器的匝数对效率有一定影响,当感应圈由单匝改成多匝时,轴套及平面加热感应器感应圈匝数与工件尺寸的关系见图2-54。

(4)感应圈的制作步骤 感应圈的制作步骤包括材料选择(导电材料、导磁材料、绝缘材料),加工(下料、弯制或机械切削加工、钻出喷水孔),组合焊接、整形和装配等。有些内孔感应器和平面感应器还需加装导磁体。高频导磁体可用铁氧体,中频导磁体常用硅钢片。

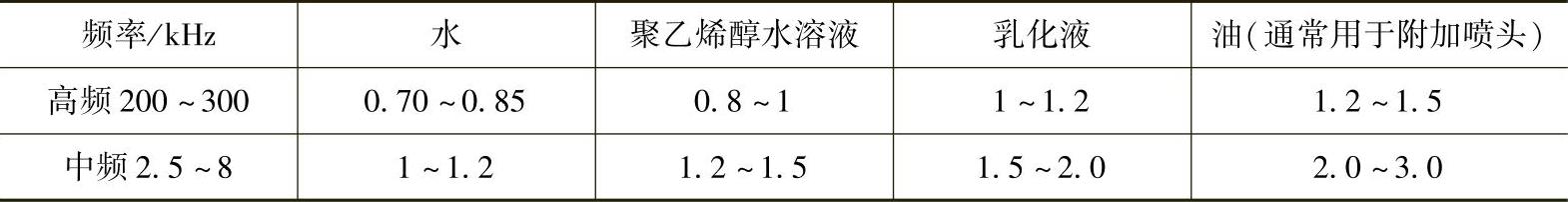

特别要注意的是钻喷水孔。喷水孔的角度与水平方向的夹角为35°~45°。孔径的大小与冷却剂和电流频率有关,还需注意进水孔的总面积必须比喷水孔的总面积大50%,才能保证足够的冷却水压力。

感应圈喷水孔孔径、喷孔间距与夹角分别见表2-43和表2-44。

图2-54 感应圈匝数与工件尺寸的关系

a)轴套类工件 b)平面类工件

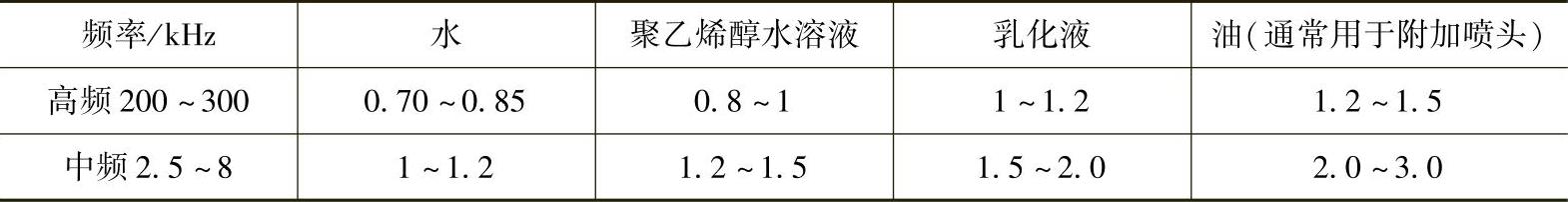

表2-43 感应圈喷水孔孔径 (单位:mm)

表2-44 喷孔的间距与夹角

(5)汇流排间隙的选择 汇流排间隙越小越好,通常为1~3mm,最大不得超过3mm。否则阻抗增大,损耗严重。为此,可在汇流排中间塞进一片厚度稍大些的薄云母片,用黄蜡布包好,以达到最小间隙。中频感应器汇流排和连接板可以做成一体;高频感应器汇流排和连接板可以做成一体,也可以做成可拆卸式的。

(6)连接板及冷却水管 分别在两块铜连接板一侧开口焊接进出水铜管,焊接后和板面平齐。这种结构加强了冷却效果。

2.屏蔽效应

感应加热时,为使磁力线不逸散到不需要加热的部位、尖角或边缘,一般采用磁场屏蔽装置方法。屏蔽材料一般采用纯铜制造,中频也有采用低碳钢、硅钢片材料的。

图2-55是铜环屏蔽法示意图。在感应器有效圈的两侧先各加一层由云母板或胶木板制造的绝缘垫,其外侧再加上铜管或铜板制成的铜环。这种闭路的铜环在磁力线穿过时将产生感应电流,而感应电流产生的磁力线的方向与有效圈中电流所产生的磁力线方向相反,从而抵消或削弱了逸散的磁力线,避免对周围部位的加热。

图2-55 铜环屏蔽法示意图

3.导磁体的运用

利用导磁体的槽口效应可以调整高频电流在感应器上的流经部位,把导体中的电流驱逐到导体的相应位置,使淬火工件得到理想的加热形状,并能显著地提高感应器的加热效率,尤其在内孔和平面淬火感应器上,使用导磁体的效果尤为明显。淬火感应器上所用的导磁体,一般可分为两类,即硅钢片导磁体和铁氧导磁体。国内中频感应淬火感应器上大量使用的是高硅钢片导磁体,型号为D42、D43、D44等。高频感应淬火感应器的导磁材料只能是铁氧导磁体,有商品可以采购。

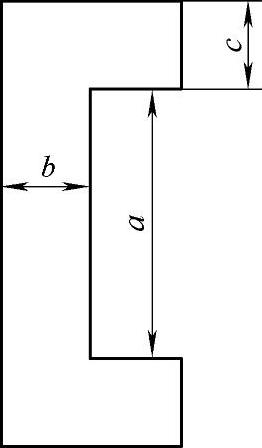

导磁体、硅钢片的尺寸见图2-56。

导磁体与有效圈之间应该绝缘,可以使用耐温200℃的树脂作为绝缘层,也可以用0.5mm厚度的云母片作为绝缘层。

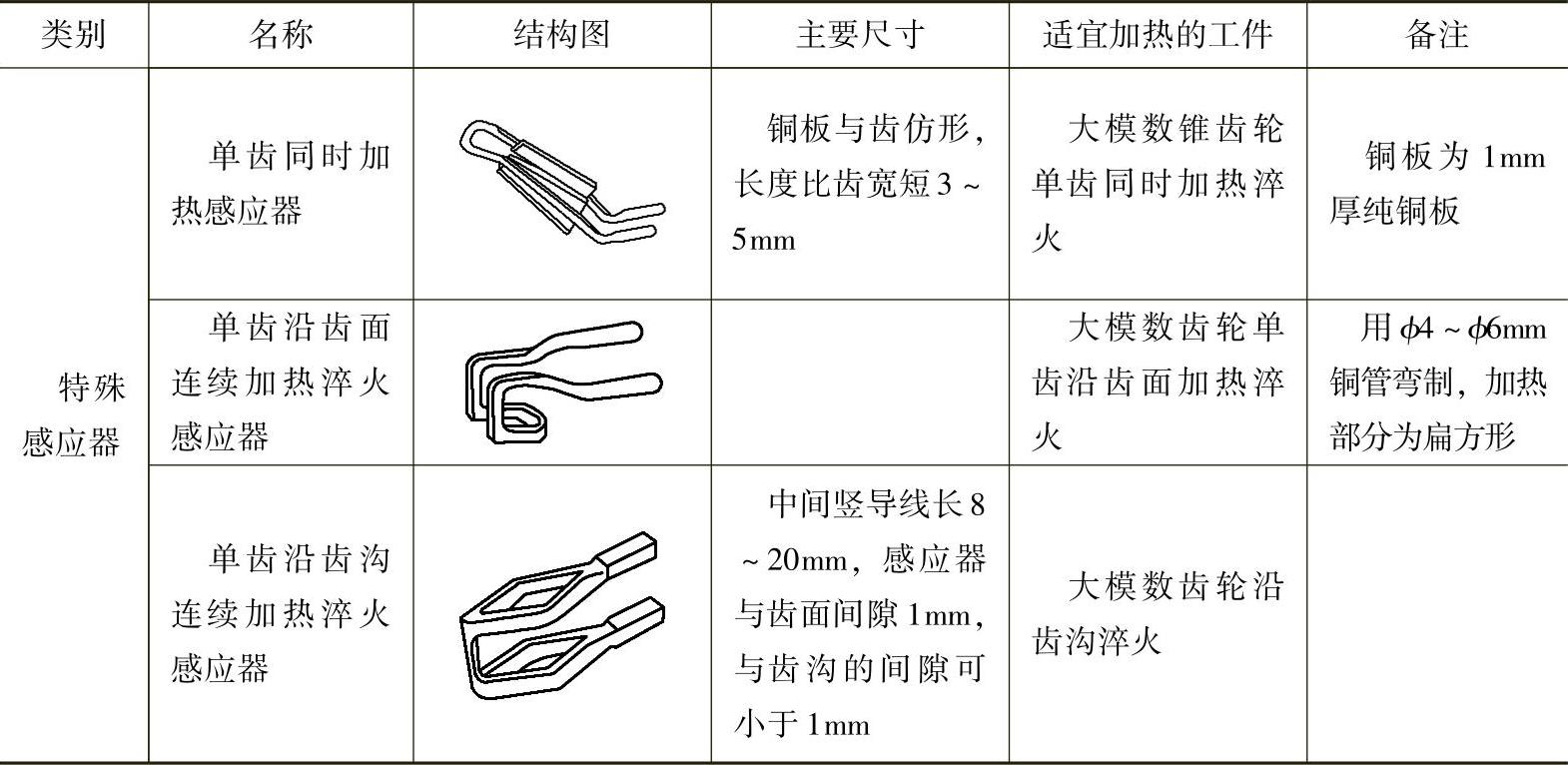

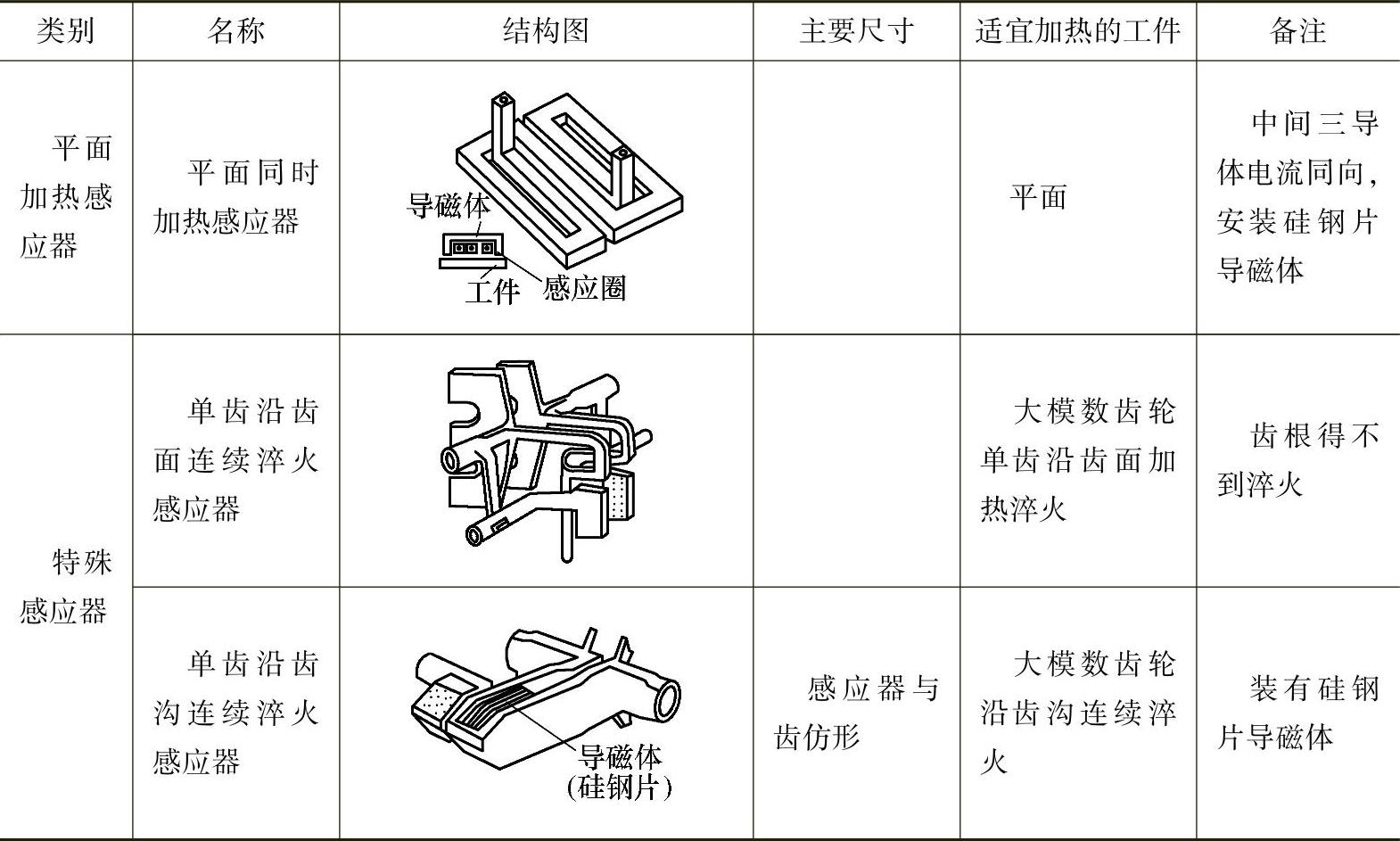

4.常用感应器

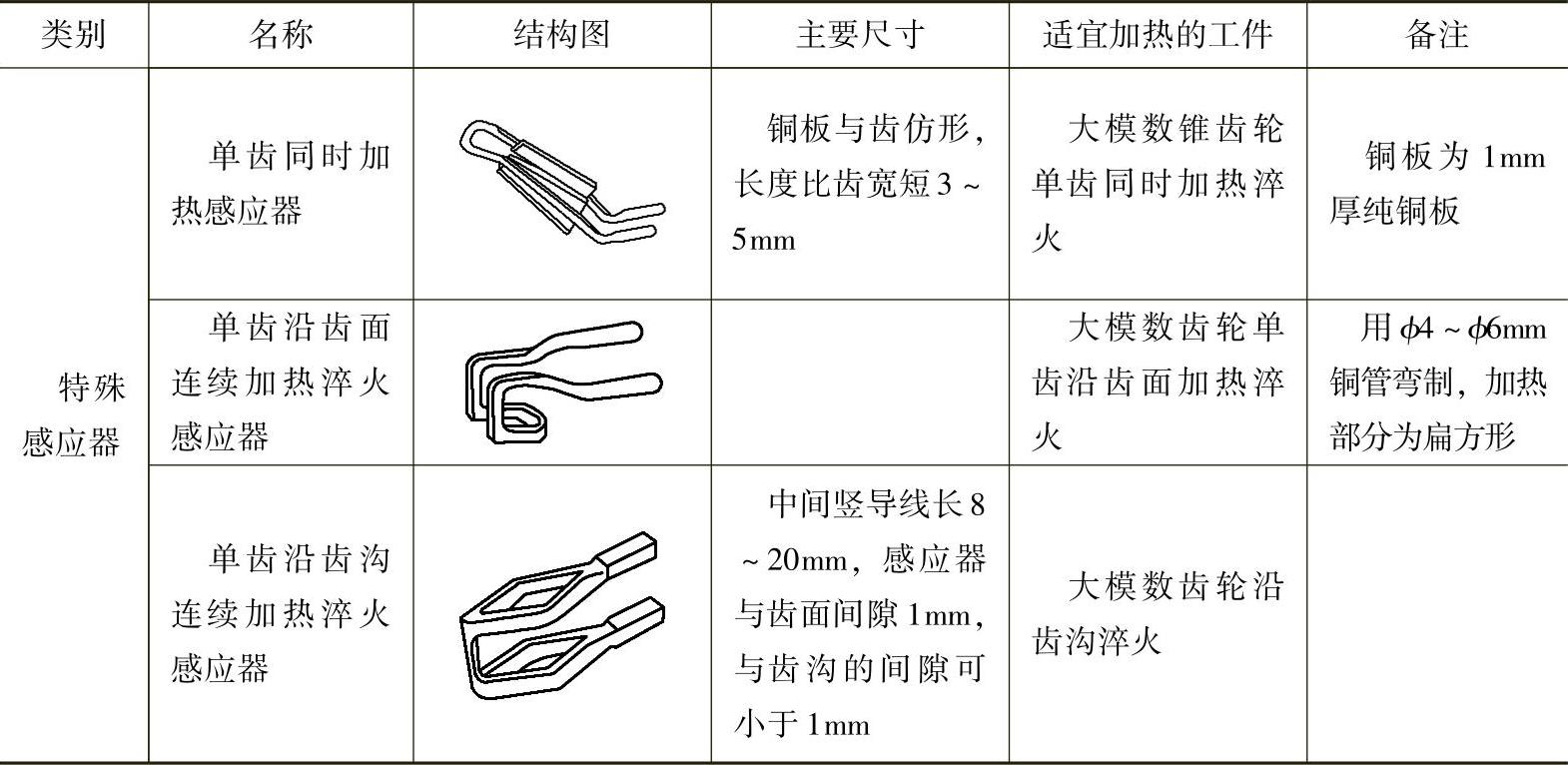

1)常用高频感应加热感应器见表2-45。

图2-56 导磁体、硅钢片的尺寸

注:a=H+(0.5~1)mm,H为感应器有效圈的宽度(mm);c=(0.2~0.75)a;b=(1~2)c。

表2-45 常用高频感应加热感应器

(续)

(续)

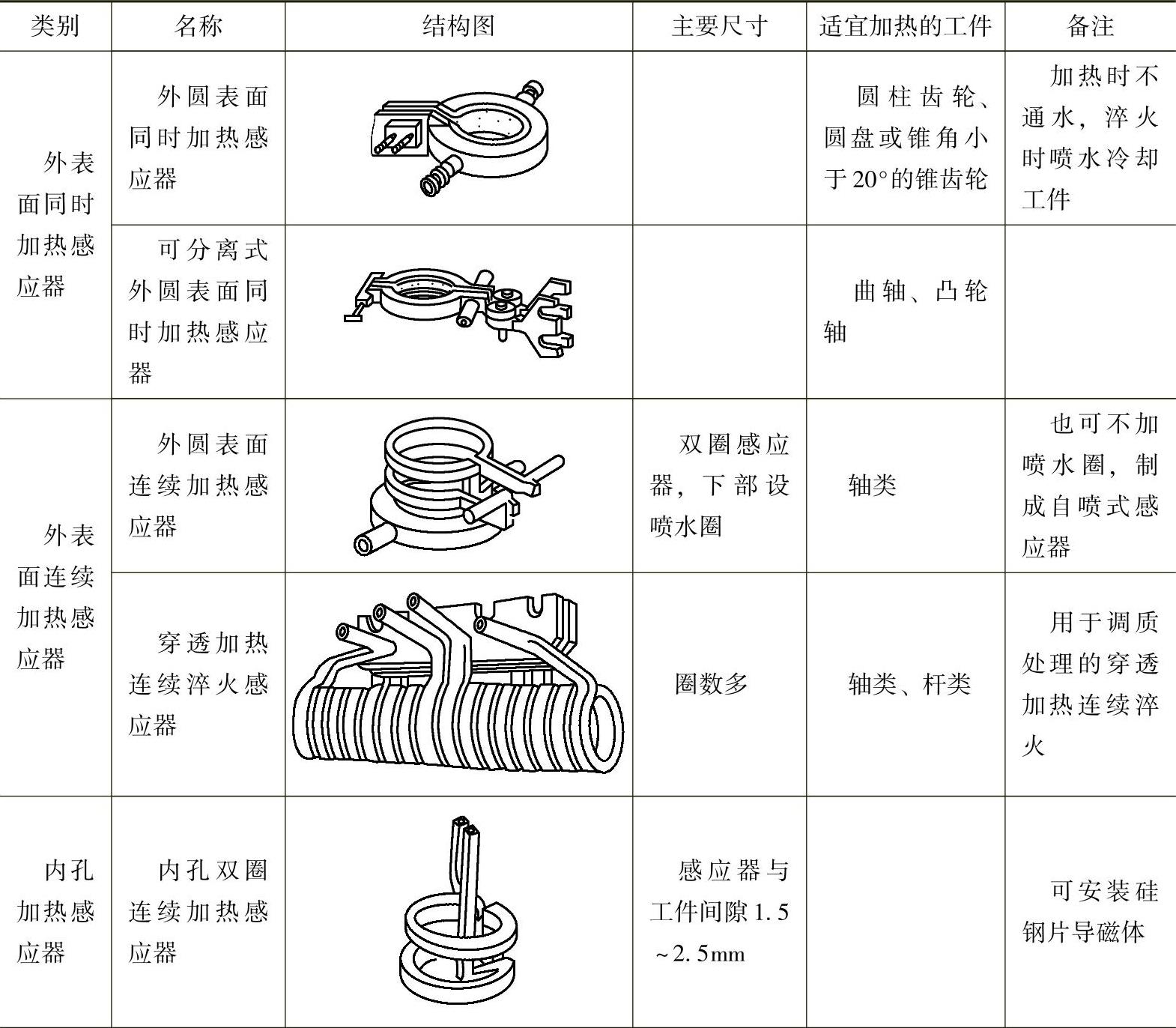

2)常用中频感应加热感应器见表2-46。

表2-46 常用中频感应加热感应器

(续)

相关推荐