自适应滤波器的应用主要有以下3种形式:1)如图9-1所示的联合过程估计。这种自适应滤波器常用于ADPCM语音编码。接收端利用同样的自适应滤波器得到y,然后加上接收到的e即得x。其中自适应滤波器的作用是估计输入信号的统计特性,这种自适应滤波器应用于声码器。自适应滤波得到声音信号的参量,通信中只传输参量。图9-2 自适应预测图9-2 自适应预测图9-3 自适应参数估计图9-3 自适应参数估计......

2025-09-29

1.钢的淬透性和淬硬性

(1)淬透性 淬透性是指钢在淬火时获得淬硬层的能力,淬透性是钢材的固有性能。淬硬层一般规定为工件表面至半马氏体(马氏体体积分数为50%)之间的区域,它的深度称为淬硬层深度。不同的钢在同样的条件下淬硬层深度不同,说明不同的钢淬透性不同,淬硬层较深的钢淬透性较好。各种钢的淬透性之所以出现差异,是因为钢材自身的临界冷却速度不同。工件在淬火冷却过程中各点的冷却速度是不一致的。表面冷却速度高,截面越往中心冷却速度越低,截面某处的冷却速度如果正好是该钢种的临界冷却速度时,从理论上讲,自表面至此处深度即为淬透层深度。由此处往里则有非马氏体转变发生。

钢的淬透性与钢的实际淬透层深度是两个不同的概念。钢的淬透性取决于它的临界冷却速度,因此凡影响临界冷却速度的因素,都将影响钢的淬透性。影响钢的淬透性的因素如下:

1)凡是在钢中引起过冷奥氏体转变图右移或左移的合金元素,都对淬透性有着极大的影响。使过冷奥氏体转变图右移的元素将提高钢的淬透性,使过冷奥氏体转变图左移的元素将降低钢的淬透性。除Co和Al以外的大多数合金元素都使过冷奥氏体转变图右移,使钢的淬透性增加,因此合金钢的淬透性比碳钢好。例如,45钢与40Cr钢,其碳含量差不多,由于前者不含铬元素,后者铬的质量分数约为1%,在同等的热处理条件下,它们的淬透性就显然不同,在油中冷却时,45钢只能淬透ϕ3.5~ϕ9.5mm,而40Cr钢可淬透ϕ25~ϕ32mm。

2)热处理冷却介质的冷却特性和冷却速度对钢的淬透性也有很大影响。冷却速度快,淬透性就提高,冷却速度慢,淬透性就降低。例如,45钢在水中冷却和在油中冷却,其淬透性就不同,在水中冷却时,可淬透ϕ11~ϕ20mm,在油中冷却时,可淬透ϕ3.5~ϕ9.5mm。

3)零件的形状尺寸、加热温度、冷却方式等,在不同程度上都影响着钢的淬透性。形状尺寸小、加热温度高,连续冷却等都能在一定程度上提高淬透性,而形状尺寸大、加热温度低、等温冷却等能使淬透性下降。

4)加热的方式会对淬透性产生影响。这是因为加热方式不同,产生的加热效果也不同,例如用箱式炉就比盐浴炉产生的氧化、脱碳现象严重,就会降低淬透性。

5)热处理冷却时间也会对淬透性产生影响。由于工件表面和心部冷却时的快慢不一致,当在500℃~Mf之间的冷却不足时会形成浅淬透层。

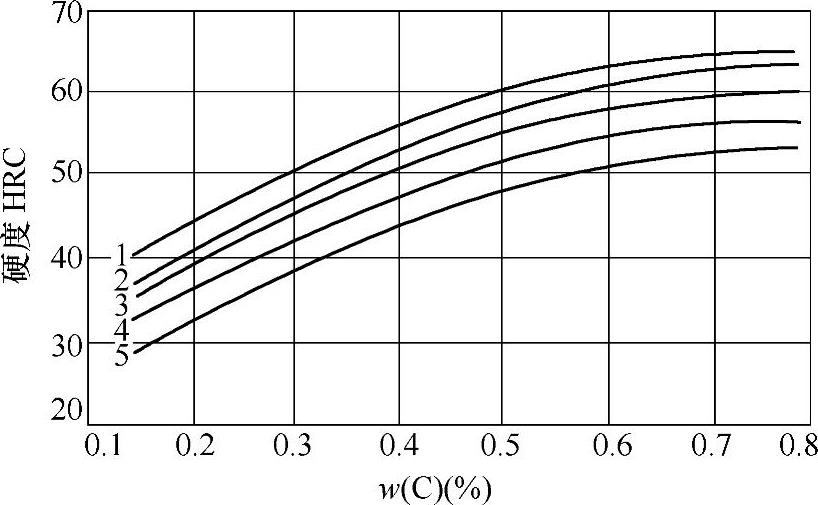

(2)淬硬性 淬硬性是指钢以大于临界冷却速度冷却时,获得的马氏体组织所能达到的最高硬度。钢的淬硬性主要决定于马氏体的碳含量,即取决于淬火前奥氏体的碳含量(见图2-13)。淬透性好,淬硬性不一定好;同样淬硬性好,淬透性也不一定好。

2.钢的淬透性应用

(1)临界直径与理想临界直径 将同一种钢不同直径的圆柱试样在某种淬火冷却介质中淬火,心部能被淬透或者获得体积分数为50%马氏体组织的最大直径称为临界直径,用符号D0表示。D0越大,表示这种钢的淬透性越高。临界直径是采用U曲线试验法求得的。

利用临界直径D0很容易判断一定尺寸的工件能否被淬透,但临界直径D0是在一定淬火条件下测得的。因此,要用临界直径法来表示钢的淬透性,必须标明淬火冷却介质的冷却能力或淬冷烈度。为了排除冷却条件的影响,引入了理想临界直径。

图2-13 碳含量与马氏体的关系曲线

1—φ(M)=99.9% 2—φ(M)=95% 3—φ(M)=90% 4—φ(M)=80% 5—φ(M)=50%

理想临界直径是指在淬冷烈度为无限大的理想淬火冷却介质中淬火冷却时,钢材全部淬透的临界直径,用DI表示。DI是钢材淬透性的比较基准,与试样的尺寸和冷却介质无关,仅仅取决于钢的成分,因此,理想临界直径的大小可直接表征钢的淬透性的高低,利用理想临界直径可以很方便地将某种淬火条件下的临界直径,换算成任何淬火条件下的临界直径。

图2-14为理想临界直径DI、临界直径D0与淬冷烈度H的关系图,图2-14b是图2-14a左下角的局部放大图。利用该图可在已知临界直径D0与淬冷烈度H条件下,计算理想临界直径DI尺寸。

例如,已知40Mn2B钢在静止的水中淬火冷却,工件缓慢移动,其临界直径D0=50mm,试求在循环油中淬火时该种钢的临界直径。

首先从表2-9中可以看到水的淬冷烈度H=1.5~3.0,这里可以选取2.0。在循环油中的冷却可以看作H在0.4~0.6之间,这里选取H=0.4。然后,确定钢材的理想临界直径DI,因为DI与试样的尺寸和冷却介质无关,仅仅取决于钢的成分,因此,理想临界直径的大小可直接表征钢的淬透性的高低,在图2-14b中求出水淬火时的理想临界直径DI,在图中纵坐标上取50mm处,作水平线与H=2.0的曲线相交,从交点到横坐标的垂线得到该种钢的理想临界直径为ϕ61.5mm。

改变淬火冷却介质,采用油淬火,其理想临界直径仍为ϕ61.5mm。在图2-14b中横坐标61.5mm处做垂线,与H=0.4线相交于B点,从B点做水平线与纵坐标相交于C点,即40Mn2B钢的油淬临界直径为ϕ28mm。

如果提高油的搅拌能力,H=0.8时,从图2-14b中可以同样求出40Mn2B钢的油淬临界直径可以达到ϕ39mm。

掌握临界直径的数据,有助于判断工件热处理后的淬透程度,并制订出相应合理的工艺,对生产实践有一定的意义。但对于尺寸超过临界直径的工件,临界直径就无法提供硬度在截面上分布的情况,故应用上受到一定限制。

图2-14 理想临界直径D1、临界直径D0与淬冷烈度H的关系图

注:1in=25.4mm。

由于每种钢的碳及其他合金元素含量都有一定的波动范围,因而淬透性曲线一般是一条宽带,称为淬透带。淬透性带的宽窄对产品淬火后的性能影响较大,为获得性能均匀一致的产品,开发了控制淬透性钢种,在钢号的后面用字母“H”表示,例如45H、40CrH等。

端淬试验时的试样尺寸和冷却条件是固定的,所以试样上各点的冷却速度也基本上是不变的,这样测得的淬透性曲线只反映冷却速度和硬度的关系,并没有反映可以淬透工件的直径。对一般钢来说,直接影响淬火效果的是800~500℃温度区间的冷却速度,格罗斯曼提出钢的淬火冷却速度相同,则冷却组织和硬度也相同,采用硬度相同原则,及在700℃时的冷却速度,通过将端淬曲线与不同直径的圆棒在水、油和空气中冷却时圆截面上的实测硬度相比较,得到端淬曲线与实际工件淬透性的关系曲线,见图2-15。图2-15中的横坐标尺寸和相关手册中各种钢材端淬曲线上的横坐标尺寸一致,方便了使用。

图2-15 端淬距离与圆棒直径的对应关系

使用淬透性曲线和淬透性带时应该注意以下几点:

1)至起始淬火一端1.5mm处的硬度可看成钢的马氏体最高硬度(一般马氏体体积分数为99.9%),从而可以表征钢的淬硬性。

2)曲线的拐点表征50%(体积分数,下同)马氏体的硬度,因为50%马氏体处转变速度最大,从而前后硬度变化最剧烈而出现拐点,所以在衡量淬透性时都采用50%马氏体含量作为依据。拐点至起始淬火一端的距离同理想临界直径一起为淬透性的两个重要参数;距离水冷端越远,表明该钢的淬透性越高。

3)拐点处端淬曲线的斜度同钢的淬火内应力和变形的大小有关。变化坡度小,标志钢的淬透性大,淬火适宜选择较为缓和的冷却介质。

4)端淬曲线下降末端,可表征钢的铁素体、珠光体组织的硬度,即淬火钢的心部硬度。接近正火的状态,通过这个硬度可以评估钢的机械加工性能。

5)淬透性带反映了各种不可避免的偶然因素影响淬透性的结果。为了保证足够的可靠性,在选用钢材和评估淬火工件的淬火硬度时,应该按照淬透性带的下限值考虑。淬透性带的上限值,达到可淬硬的最高值,对评估钢的淬火变形和开裂倾向有参考意。(https://www.chuimin.cn)

影响钢材淬透性的主要因素有:钢材的化学成分、淬火加热温度、冷却介质的特性、冷却的方式、零件的形状尺寸及加热方式等。

淬透性曲线使用的工件最大尺寸为ϕ97mm,即为中、低淬透性钢种直接使用的曲线。

图2-16 ϕ100mm以上工件硬度线解图

a)油淬(无搅拌,H=0.4) b)水淬(无搅拌,H=2)

对于ϕ100mm以上的就需要使用硬度线解图,见图2-16。这个解图适用于ϕ200mm以下的工件。使用方法是:虚线表示圆棒截面上的不同位置,纵坐标是工件直径,横坐标是距水冷端距离。例如,ϕ200mm的42CrMo采用水冷淬火,查图2-16b),在截面35mm(虚线)处,对应的距离端淬曲线是44mm处,这样就可以从42CrMo的端淬曲线找出淬火以后的硬度了。在热处理相关手册上可以看到淬透带硬度为33~46HRC之间,为了工艺的可靠性,一般以最低硬度为标准,即33HRC。

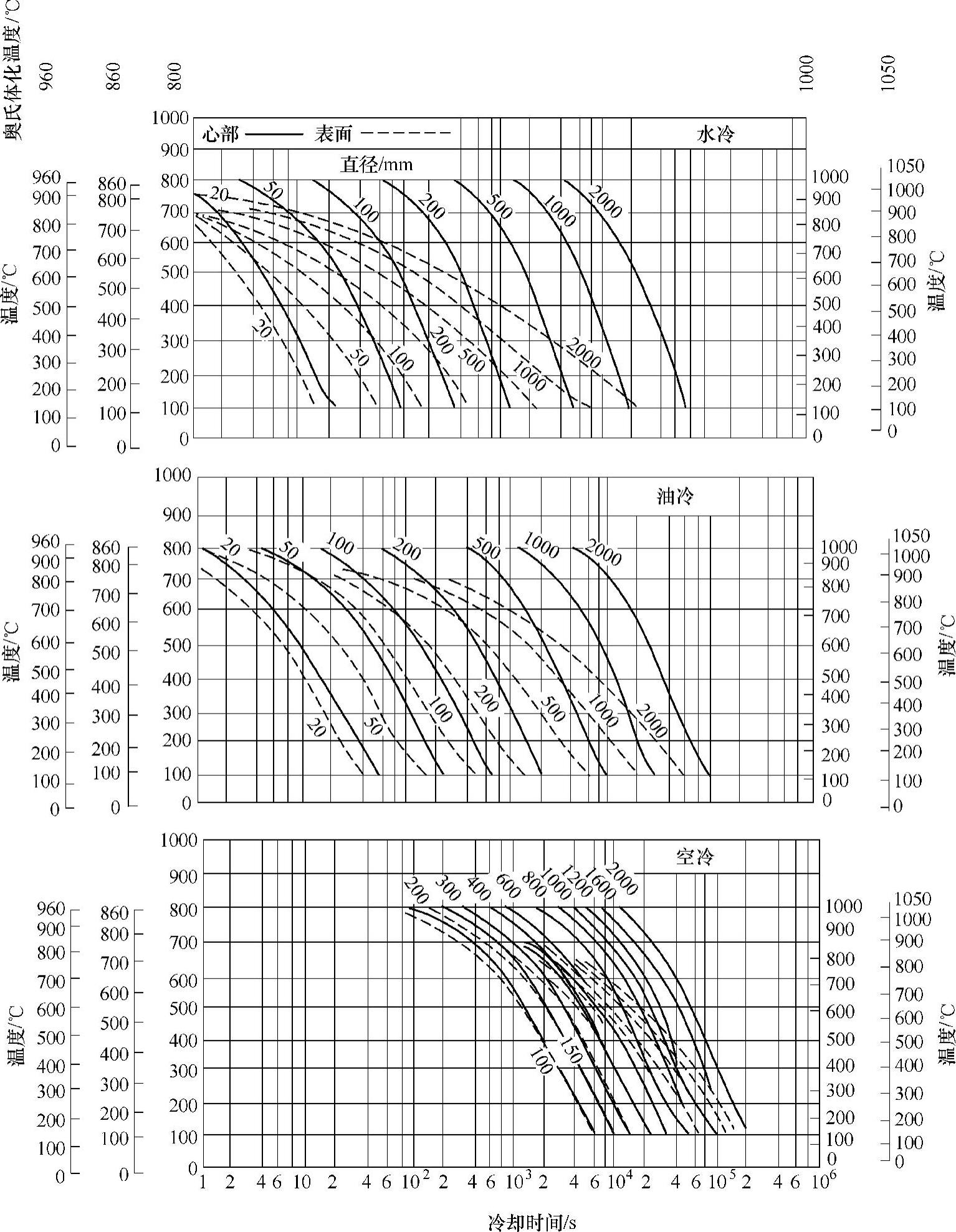

对于更大直径的工件,一般都是选用高淬透性钢种,评价淬透性不是使用以上端淬法,不是采用50%马氏体作为标准,而是采用过冷奥氏体转变图与不同直径圆棒在水、油和空气中冷却时的冷却曲线(见图2-17),以心部不产生铁素体,而形成马氏体、贝氏体或者两者的混合组织来确定。

但是在实际生产中,很多设计者忽略这个至关重要的工艺因素,生搬硬套地使用相关手册中材料热处理的性能技术指标,使设计出的产品最终没有办法或没有必要热处理了,因为即使热处理后也不能达到初始的设计技术要求。

(2)淬透性曲线的应用

1)根据工件的硬度要求,用淬透性曲线协助选择材料。工件表面和心部硬度要求确定后,可以根据此种钢直径在水中、油中的淬火硬度分布,查出表面和心部所对应的端淬距离,也就是找到了该工件的表面和心部所对应的实际冷却速度。然后选择合适的钢种,其端淬曲线能够满足设计要求的表面和心部硬度。

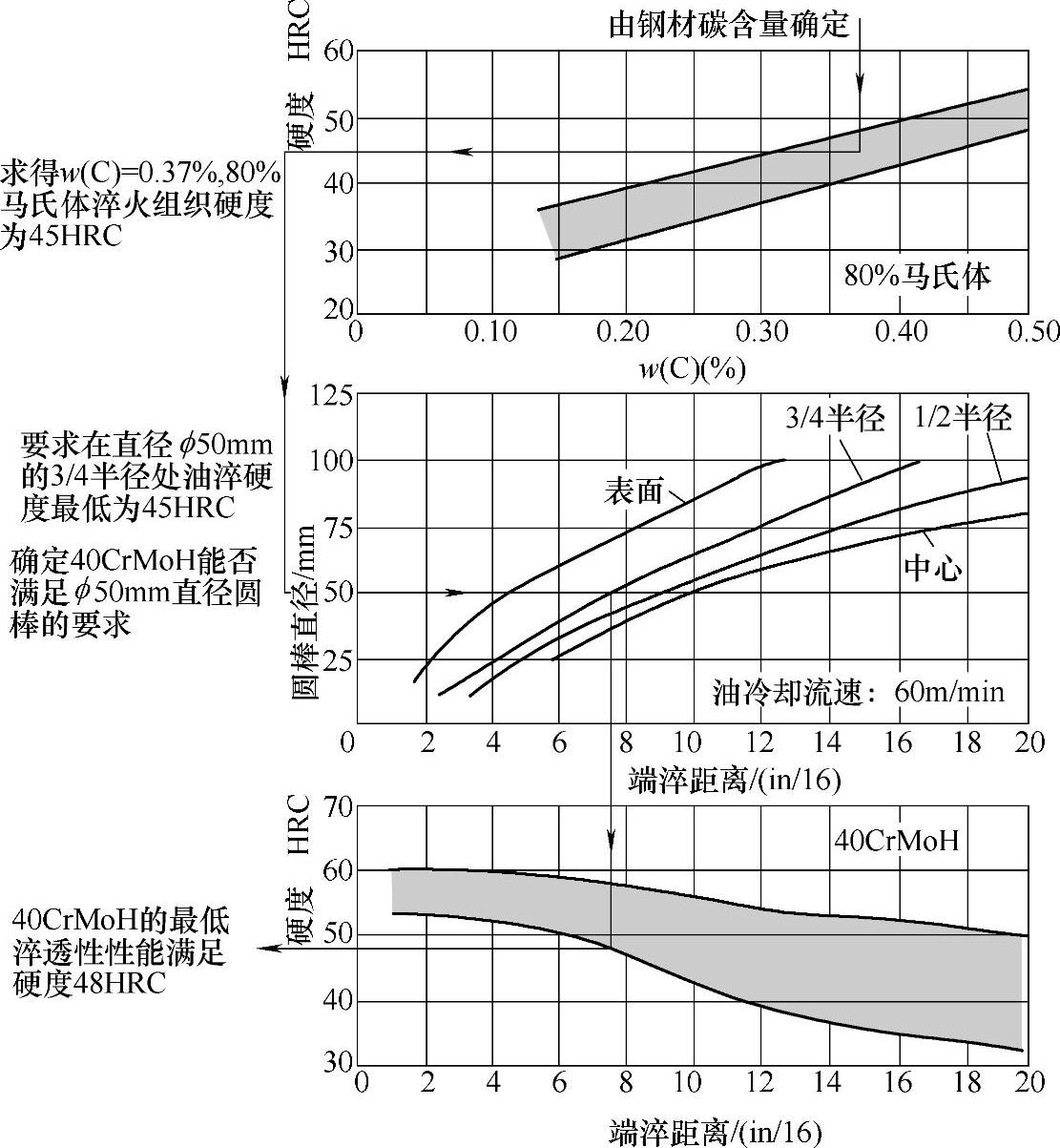

例如,直径50mm,长609.6mm一根轴,要求抗扭强度最高值为170MPa,而抗弯强度最高值为550MP。现在选择40CrMoH钢,其淬透性是否能够满足要求?

因为扭转中切应力为弯曲应力的一半,所以主要考虑后者即可。弯曲中,轴中心的应力接近零,所以轴心不必完全淬透,这也有助于防止淬裂。查有关资料获得,为了承受550MPa的疲劳载荷,要求最小硬度为35HRC。圆棒淬火是无氧化皮状态。表面硬度数据是在介质轻微搅动下获得的,对流速为60m/min而言,淬火组织可以选择80%马氏体,回火后的硬度达到35HRC。由类似经验可知,80%马氏体组织必须保持到3/4半径的位置,如果采用40CrMoH钢,因其最低w(C)为0.37%。为了防止淬火变形,采用流速为60m/min的油淬。

由图2-18的上部曲线w(C)=0.37%处画出垂线到80%马氏体组织阴影线上,水平线是淬火硬度为45HRC。由图2-18的中部曲线可知,在直径ϕ50mm处水平线与轴的3/4半径处相交,垂线对应的端淬距离为J7.3/16。图2-18的下部为40CrMoH的淬透性带。为数据可靠起见,端淬距离J7.3/16按淬透性带的下限确定,对应硬度为48HRC。48HRC高于设计要求的45HRC。因此,40CrMoH的淬透性对于该轴是完全足够的。

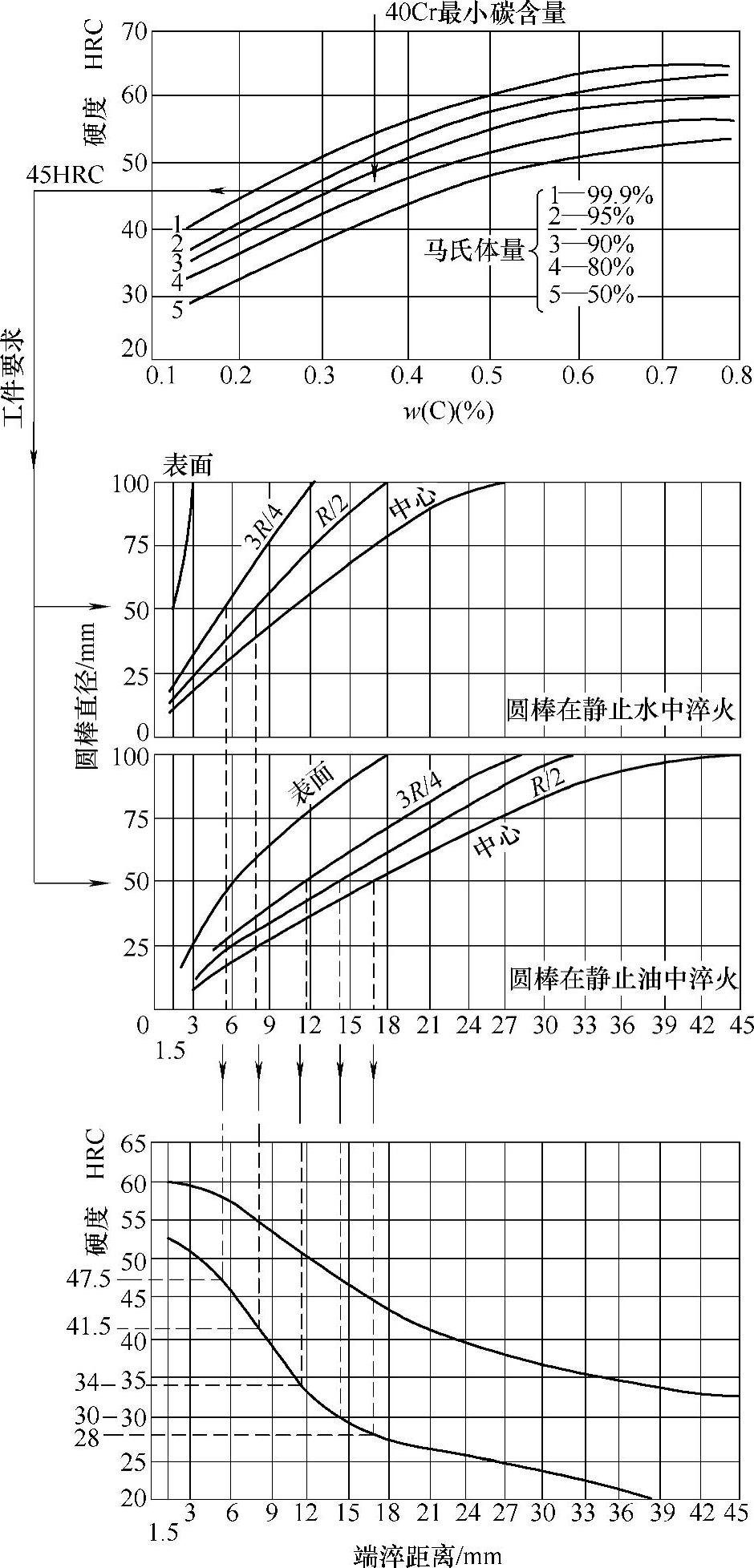

2)根据淬透性曲线选择热处理淬火冷却介质。通过端淬曲线可以查出硬度与对应的淬火冷却速度之间的关系(伯格霍德曲线),从而选择适当的淬火冷却介质。图2-19的上部是碳含量与马氏体关系图,中部是伯格霍德曲线,下部是钢的端淬曲线。这里以40Cr钢制造直径为ϕ50mm的轴为例。

40Cr中的w(C)为0.37%~0.44%,要求淬火后在3R/4处有80%马氏体,而在R/2处的硬度大于40HRC,问是否可以选择油淬?

图2-17 不同直径圆棒在水、油和空气中冷却时的冷却曲线

首先从图2-19上部碳含量与马氏体关系图查出40Cr中最低w(C)为0.37%时淬火马氏体80%时的硬度为45HRC(合金元素的影响没有考虑),再从图2-19中部纵坐标上对应的直径ϕ50mm处作水平线,分别将它与3R/4、R/2曲线相交,交点处再分别作垂线交于图2-19下部淬透性曲线硬度下限值的曲线上,得出对应纵坐标上的两组硬度值:①水淬:47.5HRC、41.5HRC;②油淬:34HRC、30HRC、28HRC。可以看出油淬不能满足要求,必须水淬;若水淬仍不能满足要求,则必须改用淬透性更好的材料。

图2-18 淬透性曲线协助选择材料方法图

注:1in=25.4mm。

从图2-19中可以看出这个尺寸的工件水淬能满足技术条件,油淬达不到要求。

3)根据淬透性曲线确定淬透层深度。确定中等淬透性钢和较低淬透性钢的淬透层深度可以采用端淬曲线。

例如:对于9Cr2钢直径为81mm的圆柱,求油淬后沿截面的硬度分布。

从相关热处理手册中查到9Cr2钢的端淬曲线与相同淬火硬度的棒料直径图,如图2-20所示。以直径97mm的工件为例说明,即此直径的工件水淬后的表面硬度,与端淬试样在距离水冷端3mm处的硬度相等,又和直径28mm的工件水淬之后的3R/4处的硬度是相等的,也和直径20mm的工件油淬表面硬度相等。三个直径数据97mm、28mm、20mm在所指硬度部位、淬火冷却介质条件下获得的硬度值都与在距离水冷端3mm处的端淬硬度相等。其他数据也是类似含义。

图2-19 利用端淬曲线及相关图表选择热处理工艺

注:图中R表示圆棒半径。

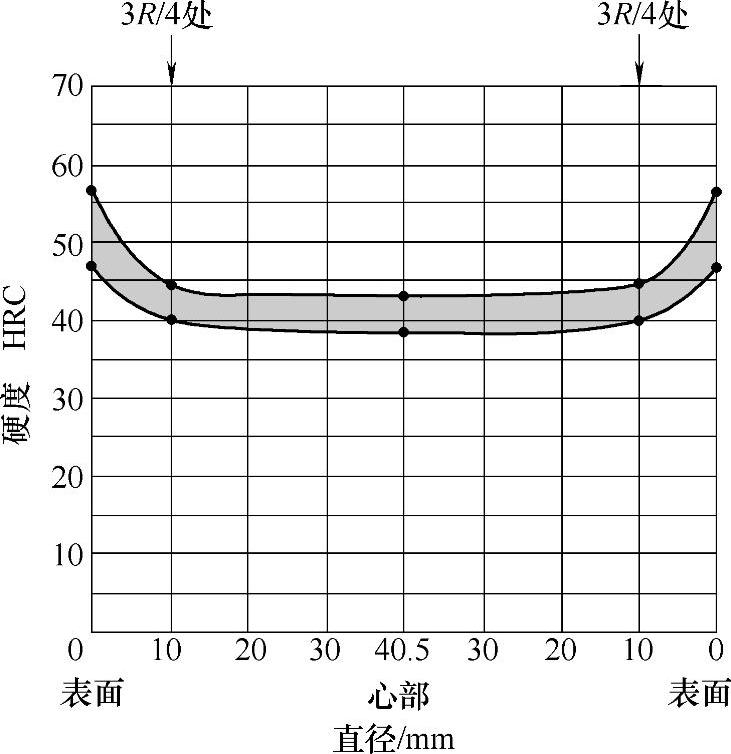

方法:首先在“油淬”栏内“中心”横坐标的81mm处引垂线,与端淬曲线分别相交于下限38.3HRC和上限43HRC处。这说明直径为81mm的9Cr2钢棒油淬后,中心处的硬度为38.3~43HRC。接着在“油淬”栏内“距中心3R/4”横坐标的81mm处引垂线,求出钢棒油淬后距中心3R/4处的硬度为下限40HRC和上限44.5HRC。然后在“油淬”栏内“表面”横坐标的81mm处引垂线,求出圆棒油淬后表面硬度为47HRC和56.5HRC。因此即可利用端淬曲线,求出该圆棒截面上中心、3/4半径及表面处的硬度分别为38.3~43HRC、40~44.5HRC和47~56.5HRC。如图2-21所示。

图2-20 9Cr2钢的端淬曲线

图2-21 直径81mm的9Cr2圆钢油冷淬火后横截面上硬度分布曲线

利用这种方法很容易确定中等淬透性钢和较低淬透性钢的淬透层深度。

相关文章

自适应滤波器的应用主要有以下3种形式:1)如图9-1所示的联合过程估计。这种自适应滤波器常用于ADPCM语音编码。接收端利用同样的自适应滤波器得到y,然后加上接收到的e即得x。其中自适应滤波器的作用是估计输入信号的统计特性,这种自适应滤波器应用于声码器。自适应滤波得到声音信号的参量,通信中只传输参量。图9-2 自适应预测图9-2 自适应预测图9-3 自适应参数估计图9-3 自适应参数估计......

2025-09-29

2008年,美国国家自然科学基金会召开的赛博物理系统峰会特别提出了赛博物理系统在3个领域广阔的应用前景。考虑到新一代交通系统具有典型的CPS特征,其效率的完全发挥将需要充分运用CPS理论和设计方法等方面的研究成果。CPS理论可为健康医疗系统实现上述功能,在改善现有医疗系统方面发挥重要作用。通过CPS技术能够更有效地利用稀缺医疗资源。表2-1CPS应用领域......

2025-09-29

则B正比于Ui,霍尔器件的Uo正比于B。此角位移测量仪可以改造为霍尔电压传感器,测量直流电压。图3-14所示为霍尔传感器测量转速方法的示意图。在铁心上开一与霍尔传感器厚度相等的气隙,将霍尔线性器件紧紧地夹在气隙中央。......

2025-09-29

在梁的强度计算中,必须同时满足正应力和剪应力两个强度条件。通常先按正应力强度条件设计出截面尺寸,然后按剪应力强度条件进行校核。但在以下几种情况下,需校核梁的剪应力:①最大弯矩很小而最大剪力很大的梁;②焊接或铆接的组合截面梁;③木梁,因为木材在顺纹方向的剪切强度较低,所以木梁有可能沿中性层发生剪切破坏。按强度条件求许用荷载[F]。......

2025-09-29

在焊接结构生产中,装配-焊接就是通过采用定位器、定位焊或压夹装置将需要连接的零件,按照图样要求连成部件或整体结构,然后再进行焊接的过程。随着焊接结构不断向高度机械化和自动化方向发展,对装配的质量要求越来越高。为了使整个结构焊接后达到质量标准,在制定装配工艺时,必须注明结构的特殊技术要求和公差尺寸,并在生产中严格遵守公差标准。定位焊时不得在非焊接部位随意引弧,重要结构件上不得随意焊接临时构件。......

2025-09-29

将前文的颗粒相模型应用到二维明渠恒定均匀流,考察模型在明渠水流中的适用性。表3-3Einstein和Chien和Wang和Qian部分试验组次的流动条件为了模拟上述明槽水流中的泥沙运动规律,应用前文的颗粒相动量方程式、能量方程式和本构关系式、式,液相紊动与颗粒作用关系采用式和式。考虑到表3-3中各组次的C0.1不超过10%,为计算方便,忽略动量方程和能量方程中的碰撞应力、脉动能碰撞传导通量。......

2025-09-29

近十几年来,在微观力学方面,纳米压痕技术受到越来越广泛的应用,主要体现在以下几个方面。图6-27为采用纳米压痕技术在硅表面施加50mN压力后形成的压痕阵列。图6-30为利用纳米压痕和显微成像技术相结合的一个典型例子。图6-31为采用材料纳米压痕技术测量Al多晶材料中一个晶粒性能的过程及力—位移曲线。Bahr[88]利用纳米压痕实验完成了低于50 nm深度的硬度测量;Adams[89]用纳米压痕实验研究了颗粒薄膜凝聚体的断裂机制。......

2025-09-29

在外加电流阴极保护系统中,阳极只是起辅助导电作用,因为电化学系统必然包括阳极和阴极两个共轭的部分,当被保护金属作为阴极时,必然有一个阳极与之相配。常用的阴极保护辅助阳极的性能见表4-5。如对碳铵生产中的碳化塔实施阴极保护,因辅助阳极处于钝化状态,使用1年后仍未发现腐蚀现象。目前碳钢阳极在地下管道、冷却水系统、闸门等阴极保护系统中应用较为普遍。......

2025-09-29

相关推荐