表1.13 双闭环控制直流调速系统电流调节器参数和滤波器参数3.仿真与分析设置双闭环控制直流调速系统模型参数后,再设置仿真参数,仿真算法取ode15s,仿真时间预定为3s,启动仿真得到的转速和电枢电流波形如图1.56所示。......

2025-09-29

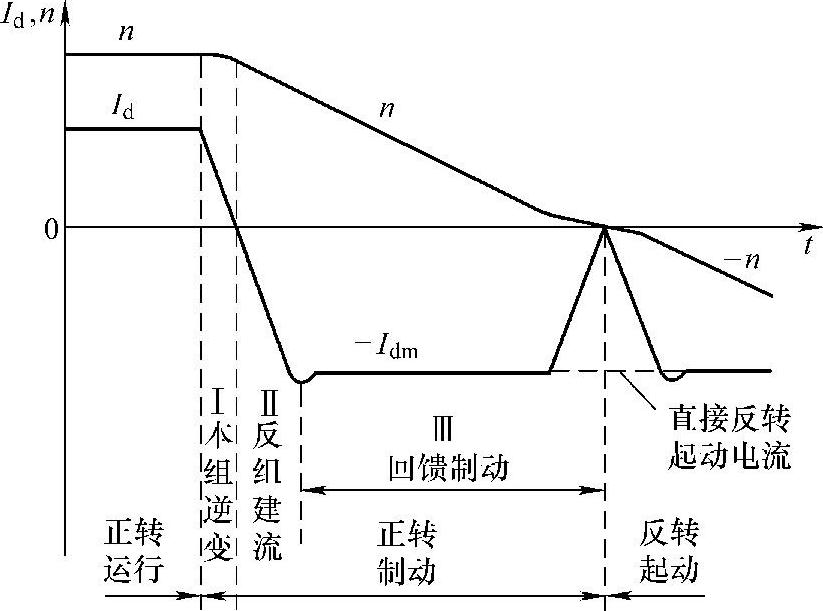

下面以正转到反转为例分析电动机和变流器的工作状态。在正转指令下,电动机经历电流上升(建流)、恒流升速和转速调节三个阶段,进入正向运行。发出制动指令(Un∗=0)或反转指令(Un∗为“-”)后,首先电动机要制动(正转制动),在转速下降到“0”后,电动机才能开始反转,然后经过反转起动过程再进入反转运行状态。电动机的起动过程在前面已经介绍,这里重点介绍制动过程。电动机制动可以分为本桥逆变、反桥建流和回馈制动三个子阶段。

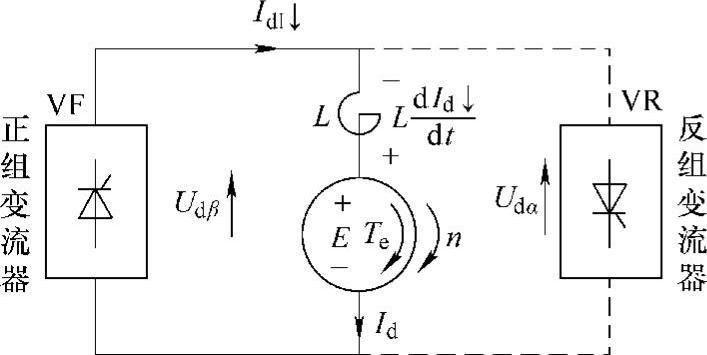

图2.5 本桥逆变阶段

1.本桥逆变阶段

电动机制动或反转,电枢电流要经历下降到0,然后再反向的过程。其中电流下降意味着电枢回路的电感在释放储能,是电感储能在维持下降中的电流,电流方向不变,对正转制动,电流仍流经正组变流器,如图2.5所示。这时应将正组变流器从整流状态拉到逆变状态(正组VF控制角从α→β,反组VR控制角从β→α),电流Id1从正组变流器电压Udβ的正极端流入,正组变流器吸收电感释放的储能并回馈交流侧电源,这称为本桥逆变阶段。在本桥逆变阶段,另一组变流器VR没有电流通过,处于待整流状态。本桥逆变阶段电枢回路的电压方程为

式中,Udβ为逆变状态变流器输出电压;E为电动机反电动势;Id为电枢电流。

在本桥逆变中,随电感储能的释放,电流很快下降,电动机的转速变化不大,电感释放的储能一部分维持电动机转矩,一部分在回路电阻中消耗,还有一部分经变流器回输电源。

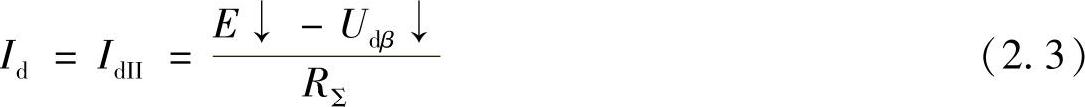

2.反桥建流阶段

随着正向电流下降到0,本桥(VF)逆变结束,控制角为α的反组变流器要开始输出电流IdII,电枢电流Id从0上升且方向改变,系统进入反桥建流阶段,如图2.6所示。这时处于整流状态的反组变流器VR输出电压Udα与电动机反电动势E顺向连接,电动机为反接制动状态,IdII迅速上升,即

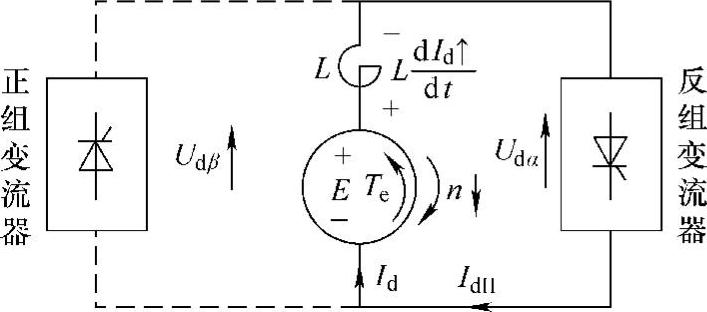

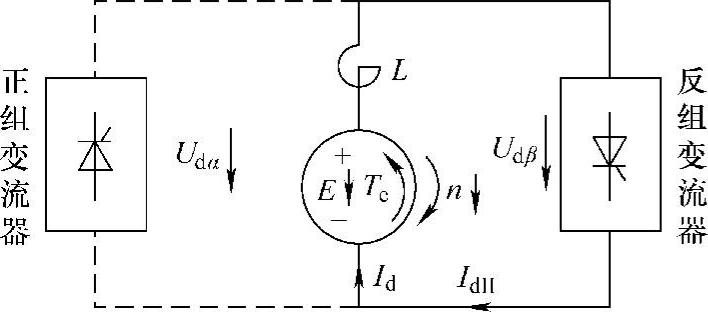

3.回馈制动阶段

在反桥建流中,当反向电流上升到允许的最大值时,由系统的控制将使反组变流器的控制角从α推到β(正组变流器从β→α),反组变流器从整流改变为逆变状态,电动机进入了回馈制动阶段,如图2.7所示。在回馈制动阶段中,电动机的惯性动能转化为电能经反组变流器回馈电源,电动机转速迅速下降。该阶段电流(https://www.chuimin.cn)

图2.6 反组桥建流阶段

图2.7 回馈制动阶段

在回馈制动中随着转速下降,反电动势E下降,在E下降的同时,应使Udβ同步下降(即控制角β增大),以保持最大电流Idm制动,使制动速度最快。到制动末期转速已经很低,即使β→90°、Udβ→0,反电动势E也不能再维持最大电流,Id将减小直到0,随之转速也下降到0,制动过程结束。

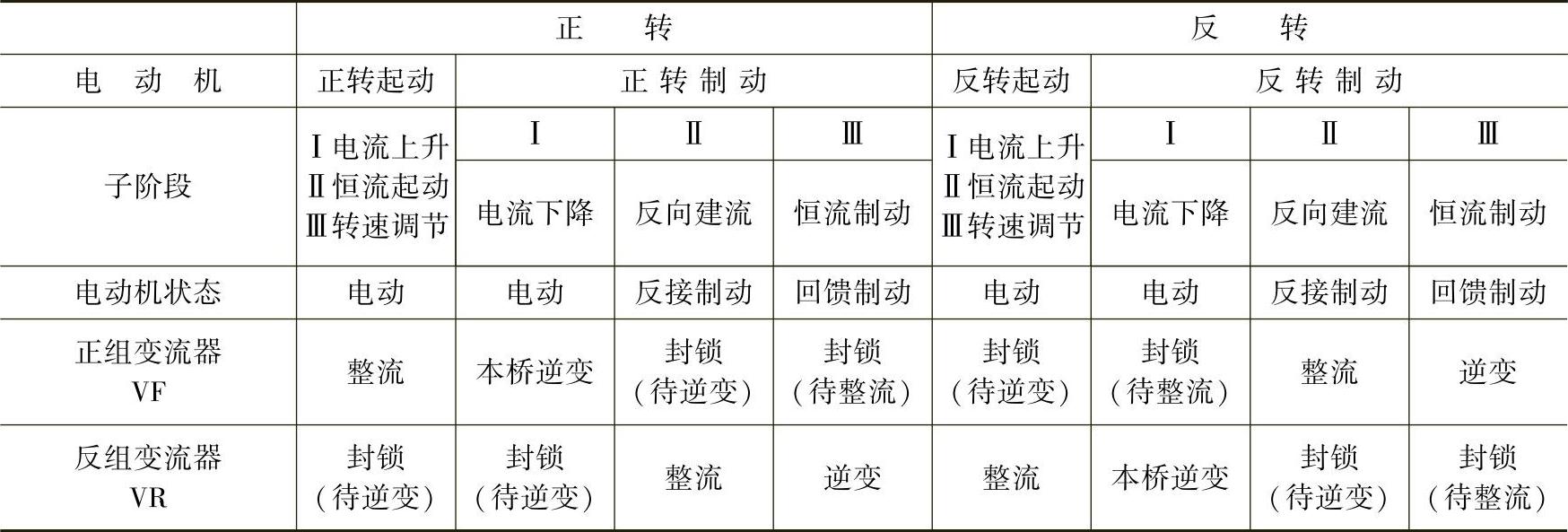

制动结束后,如果给出反转指令,则电动机开始反转起动过程,如果转速指令是直接从正转切换到反转(Un∗从“+”→“-”),则正转制动的第Ⅲ阶段没有电流的衰减,将直接进入反转的恒流起动过程。制动过程的转速和电流波形如图2.8所示,电动机正转和反转时电动机和变流器的工作状态见表2.1。表中,变流器的“封锁”是指无环流控制系统,变流器的“待整流”和“待逆变”是指有环流的配合控制系统,待整流时变流器控制角为α,但是变流器没有电流通过,待逆变时变流器控制角为β,但是变流器没有电流通过。

图2.8 制动过程中转速和电流波形

表2.1 电动机正转和反转时电动机和变流器的工作状态

相关文章

表1.13 双闭环控制直流调速系统电流调节器参数和滤波器参数3.仿真与分析设置双闭环控制直流调速系统模型参数后,再设置仿真参数,仿真算法取ode15s,仿真时间预定为3s,启动仿真得到的转速和电枢电流波形如图1.56所示。......

2025-09-29

图1.35 转速电流闭环控制系统静特性3.转速和电流反馈系数的整定双闭环调速系统转速和电流反馈系数是系统调试时必须要整定的两个参数。......

2025-09-29

图1.33反映了双闭环控制后转速和电流在起动时的响应过程。转速电流双闭环控制系统的抗扰能力与转速单闭环控制系统的不同之处是,由于增加了电流控制环,对于被电流环包围的前向通道上的扰动,电流环有直接抑制的作用,而不必待这些扰动引起转速变化后,才由转速环对之产生抑制,因此双闭环控制系统较转速单闭环控制系统有更强的抗扰能力。......

2025-09-29

前面介绍了转速反馈控制直流调速系统的原理,实际调速系统控制器的组成是随电子技术的不断发展而更新的。图1.26所示是由运算放大器组成的转速调节器控制的转速负反馈直流调速系统。表1.4 运算放大器组成的调节器参数2.电流截止负反馈环节调速系统引入转速负反馈控制后,转速偏差被减小或消除,系统的调速性能和调速范围有很大的提高,但是还存在起动和堵转时的过电流问题,影响电动机正常工作。转速调节器采用比例调节器。......

2025-09-29

因此,采用比例调节器的系统是稳态转速有静差调速系统,静差是指稳态有偏差的系统。因此,转速反馈系数变化是系统不能克服的扰动,系统长期运行,振动和老化都可能引起测速发动机励磁或转速反馈电位器分压比的变化,使转速反馈系数发生变化,影响系统控制的精度。......

2025-09-29

有静差调速系统由调节器、变流器、电动机和测速等环节组成,以传递函数表示各环节即组成系统的动态结构图,也称数学模型。由式,K=KPKsα/Ce,其中Ks、Ce在选定变流器和电动机后已经确定,α在选定给定Un和额定转速后也已经确定,对于有静差调速系统,唯一可调的只是放大器放大倍数KP,KP=KCe/αKs。......

2025-09-29

因为采用了PI调节器,转速和电流在稳态都是无差控制,因此:转速反馈值Un=αn,转速反馈系数为图1.32 转速电流双闭环控制直流调速系统电流反馈值Ui=βId,电流反馈系数为2.系统的工作原理转速电流双闭环控制系统的工作原理可以用系统的起动过程和稳速运行的过程来叙述。图1.33 双闭环控制直流调速系统转速和电流波形在电机静止时转速给定Un和电枢电流Id都为0。......

2025-09-29

图1.10 调压调速静特性调速范围与静差率的关系 生产机械一般不仅要求转速能在一定范围内调节,并且要求负载等变化对转速的影响小,以保证生产过程的稳定性,提高产品质量。也就是说,要求在一定调速范围内,尽管负载变化,但静差率都小于规定指标。调速系统主要的抗扰性能指标有动态降落ΔCmax和恢复时间tv等,如图1.11b所示。......

2025-09-29

相关推荐