上极限偏差与下极限偏差统称为极限偏差。由于公差或偏差的数值比公称尺寸的数值小得多,在图中不便用同一比例表示,同时为了简化,在分析有关问题时,不画出孔、轴的结构,只画出放大的孔、轴公差区域和位置,采用这种表达方法的图形称为公差带图,如图2-4所示。通常零线位置表示公称尺寸,正偏差位于零线上方,负偏差位于零线的下方。......

2025-09-29

1.齿距偏差

1)单个齿距偏差(fpt)

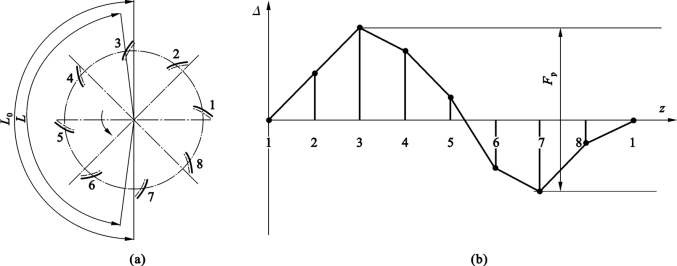

单个齿距偏差fpt是指在端平面上,在接近齿高中部的一个与齿轮轴线同心的圆上,实际齿距与理论齿距的代数差(见图7-8)。

图7-8 齿轮单个齿距偏差fpt与齿距累积偏差Fpk

—单个理论齿距;D—接近齿高中部的圆;——实际齿廓;理论齿廓

—单个理论齿距;D—接近齿高中部的圆;——实际齿廓;理论齿廓

当齿轮存在齿距偏差时,无论实际齿距比公称齿距大还是小,都会在一对齿啮合完了而另一对齿进入啮合时,由于齿距的偏差造成主动齿轮和被动齿轮发生冲撞,从而影响齿轮传动的平稳性。

单个齿距偏差fpt是评定齿轮传动平稳性的强制性检测精度指标。

2)齿距累积偏差(Fpk)

齿距累积偏差Fpk是指任意k个齿距的实际弧长与理论弧长的代数差(见图7-8),理论上它等于这k个齿距的各单个齿距偏差的代数和。除另有规定,Fpk的允许值适用于齿距k为2~z/8的弧段。一般,取k≈z/8就足够了,对于特殊应用的高速齿轮还需检验较小弧段,并规定相应的k值。

齿距累积偏差实际上是控制了局部圆周上(2~z/8个齿距)的齿距累积偏差,如果此项偏差过大,将会产生振动和噪声,对齿轮传动产生不利的影响。

3)齿距累积总偏差(Fp)

齿距累积总偏差Fp是指齿轮同侧齿面任意弧段(k=1~z)内的最大齿距累积偏差。它表现为齿距累积偏差曲线的总幅值(见图7-9)。齿距累积总偏差Fp反映了齿轮转一周中传动比的变化,因此可反映出齿轮传递运动的准确性。

图7-9 齿轮齿距累积总偏差

(a)齿距分布不均匀;(b)齿距偏差曲线

L—实际弧长;L0—理论弧长;z—齿序;1,2,…,8—轮齿序号Δ—轮齿实际位置(粗实线齿廓)对其理想位置(点画线齿廓)的偏差

齿距累积总偏差Fp是评定齿轮传递运动准确性的强制性检测精度指标,有时还要增加齿距累积偏差Fpk。对于一般齿轮传动,不需要评定齿距累积偏差Fpk。

4)齿距偏差的检测

从测得的各个齿距的偏差中找出最大值和最小值,其差值即为齿距累积总偏差Fp;找出绝对值最大值即为单个齿距偏差fpt;将每相邻k个偏差数值相加得到k个齿距的偏差值,其中最大差值即为k个齿距累积偏差Fpk。

任务实施

(1)绝对法测量齿距偏差 绝对法测量就是把实际齿距直接与理论齿距比较,得到齿距偏差的角度值或线性值的方法。如图7-8所示,利用回转轴线与被测齿轮的基准轴线同轴的分度装置,如分度盘、分度头等,精确分度,使得各齿距角等于理论齿距角即360°/z(z为被测齿轮的齿数)。将位置固定的测量装置的一个测头与齿面在接近齿高中部的一个圆上接触来进行测量,在切向读取示数,这些偏差经过数据处理即可求出齿距偏差。

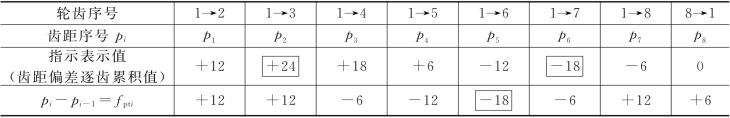

数据处理过程及结果见表7-1所示。

表7-1 用绝对法测量齿距偏差所得的数据及相应的数据处理(单位:μm)

齿距累积总偏差为被测齿轮任意两个同侧齿面间的实际弧长与理论弧长的代数差中的最大绝对值,它等于指示表所有示值中的正、负极值之差的绝对值,即

![]()

两个齿距累积偏差等于连续两个齿距的单个齿距偏差的代数和最大。即

![]()

单个齿距偏差的最大值为p5的齿距偏差。即

![]()

(2)相对法测量齿距偏差 齿距偏差的检验一般在齿距比较仪上进行,属于相对测量法。如图7-9所示,用齿距比较仪测量齿距偏差时,用定位支脚1和4在被测齿轮的齿顶圆上定位,令固定量爪2和活动量爪3的测头分别与相邻的两个同侧齿面在接近齿高中部的一个圆上接触,以被测齿轮上任意一个实际齿距作为基准齿距,用它调整指示表的示值零位。然后,用这个调整好示值零位的量仪依次测出其余齿距对基准齿距的偏差,按圆周封闭原理,即同一齿轮所有齿距偏差的代数和为零,进行数据处理,求出齿距偏差。

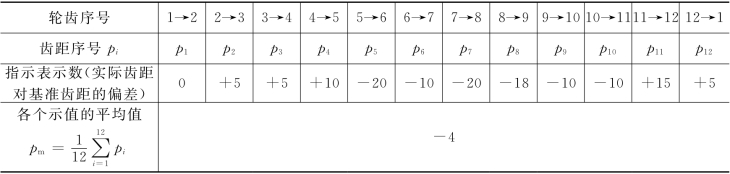

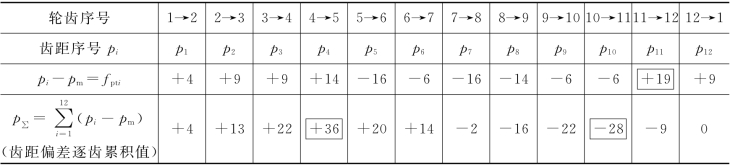

数据处理过程及结果如表7-2所示。

表7-2 用相对法测量齿距偏差所得的数据及相应的数据处理(单位:μm)

续表

齿距累积总偏差为被测齿轮任意两个同侧齿面间的实际弧长与理论弧长的代数差中的最大绝对值,也就是所有齿距偏差逐齿累积值p∑中的正、负极值之差的绝对值。即

![]()

三个齿距累积偏差等于连续三个齿距的单个齿距偏差的代数和最大值。即

![]()

单个齿距偏差的最大值为p11的齿距偏差。即

![]()

2.齿廓偏差(https://www.chuimin.cn)

齿廓偏差是实际齿廓偏离设计齿廓的量,该量在端平面内且垂直于渐开线齿廓的方向计值。两条端面基圆切线长度之差称为可用长度LAF。可用长度对应有效齿廓的那部分称为有效长度LAE。从齿廓有效长度内扣除齿顶倒棱部分的长度称为齿廓计值范围Lα。

1)齿廓总偏差(Fα)

齿廓总偏差Fα是指在计值范围Lα内,包容实际齿廓迹线间的距离(见图7-10(a)),即过齿廓迹线最高点、最低点所作的设计齿廓迹线的两条平行线间的距离。如果齿轮存在Fα,其齿廓就不是标准的渐开线,不能保证瞬时传动比为常数,容易产生振动与噪声,因此齿廓总偏差是影响齿轮传动平稳性的主要因素。

齿廓总偏差Fα是评定齿轮传动平稳性的强制性检测精度指标。

生产中,为了进一步分析影响齿廓总偏差的误差因素,又把齿廓总偏差细分为齿廓形状偏差ffα和齿廓倾斜偏差fHα。

2)齿廓形状偏差(ffα)

齿廓形状偏差ffα是指在计值范围Lα内,包容实际齿廓迹线的与平均齿廓迹线完全相同的两条迹线间的距离,且两条曲线与平均齿廓迹线的距离为常数(见图7-10(b))。

3)齿廓倾斜偏差(fHα)

齿廓倾斜偏差fHα是指在计值范围Lα内,两端与平均齿廓迹线相交的两条设计齿廓迹线间的距离(见图7-10(c))。齿廓倾斜偏差的产生主要是由于压力角偏差造成的,也可以按照下式换算成压力角偏差:

![]()

在齿轮设计中,对于高速传动齿轮,考虑到制造误差和轮齿受载后的弹性变形,为了降低噪声和减小动载荷的影响,也可以采用以渐开线为基础的修形齿廓,如凸齿形、修缘齿形等,如图7-10所示。所以,设计齿形可以是渐开线齿形,也可以是这种修形齿形。

图7-10 齿廓偏差

(a)齿廓总偏差;(b)齿廓形状偏差;(c)齿廓倾斜偏差

(i)设计齿廓:未修形的渐开线,实际齿廓:在减薄区偏向体内

(ii)设计齿廓:修形的渐开线,实际齿廓:在减薄区偏向体内

(iii)设计齿廓:修形的渐开线,实际齿廓:在减薄区偏向体外 —设计齿廓;

—设计齿廓; —实际齿廓

—实际齿廓 —平均齿廓

—平均齿廓

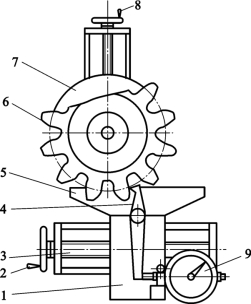

图7-11 单盘式渐开线检测仪原理图

1—滑板;2、8—手轮;3—丝杠;4—测量杠杆;5—直尺;6—产品齿轮;7—基圆盘;9—指示表

4)齿廓偏差的检测

齿廓偏差的检测通常在渐开线检测仪上进行,如图7-11所示为单盘式渐开线检测仪原理图。该仪器用比较法进行齿廓偏差的测量,也就是对产品齿轮(正在被测量或评定的齿轮)的齿形与理论渐开线比较,从而得出齿廓偏差。产品齿轮6与可更换的摩擦基圆盘7装在同一轴上,基圆盘直径要精确等于被测齿轮的理论基圆直径,并与装在滑板1上的直尺5以一定的压力相接触。当转动丝杠3使滑板1移动时,直尺5便与基圆盘7做纯滚动,此时齿轮也同步转动。在滑板1上装有测量杠杆4,它的一端为测量头,与产品齿轮接触,其接触点刚好在直尺5与基圆盘7相切的平面上,它走出的轨迹应为理论渐开线,但由于齿面存在齿形偏差,因此在测量过程中测头就产生了偏移并通过指示表9指示出来,或由记录器画出齿廓偏差曲线,按齿廓偏差的定义可以从记录曲线上求出齿廓总偏差Fα,也可以从曲线上进一步分析出齿廓形状偏差ffα和齿廓倾斜偏差fHα。

3.螺旋线偏差

螺旋线偏差是指在端面基圆切线方向上测得的实际螺旋线偏离设计螺旋线的量。与齿宽成正比而不包括齿端倒角或修缘在内的长度,称为迹线长度。在齿宽上从轮齿两端处各扣除倒角或修缘部分,称为计值范围Lβ。

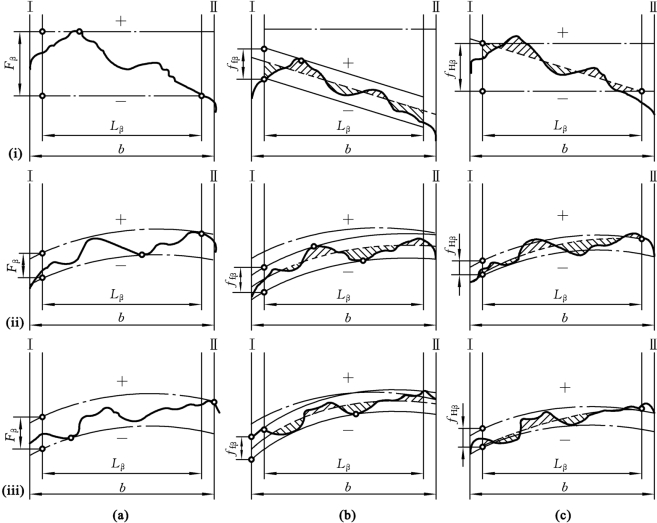

1)螺旋线总偏差(Fβ)

螺旋线总偏差Fβ是指在计值范围Lβ内,包容实际螺旋线迹线的两条设计螺旋线迹线间的距离(见图7-12(a))。

在齿宽方向上,螺旋线总偏差Fβ是评定齿轮载荷分布均匀性的强制性检测精度指标。

图7-12 螺旋线偏差

(a)螺旋线总偏差;(b)螺旋线形状偏差;(c)螺旋线倾斜偏差

(i)设计螺旋线:未修形的螺旋线,实际螺旋线:在减薄区偏向体内

(ii)设计螺旋线:修形的螺旋线,实际螺旋线:在减薄区偏向体内

(iii)设计螺旋线:修形的螺旋线,实际螺旋线:在减薄区偏向体外 设计螺旋线;

设计螺旋线; 实际螺旋线;

实际螺旋线; 平均螺旋线

平均螺旋线

凡符合设计规定的螺旋线都是设计螺旋线。为了减小齿轮的制造误差和安装误差对齿轮载荷分布均匀性的不利影响,以及补偿轮齿在受载下的变形,提高齿轮的承载能力,也可以像修形的渐开线那样,将螺旋线进行修形。

2)螺旋线形状偏差(ffβ)

螺旋线形状偏差ffβ是指在计值范围Lβ内,包容实际螺旋线迹线的,与平均螺旋线迹线完全相同的两条曲线间的距离,且两条曲线与平均螺旋线迹线的距离为常数(见图7-12(b))。

3)螺旋线倾斜偏差(fHβ)

螺旋线倾斜偏差fHβ是指在计值范围Lβ的两端与平均螺旋线迹线相交的两条设计螺旋线迹线间的距离(见图7-12(c))。

4.切向综合偏差

1)切向综合总偏差(Fi′)

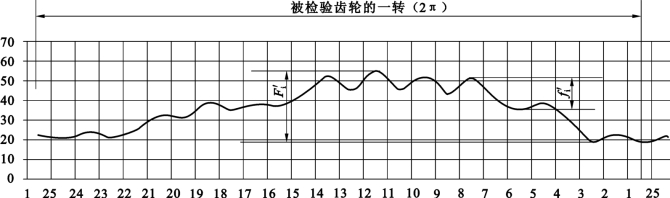

切向综合总偏差Fi′是指被测齿轮与测量齿轮单面啮合检验时,被测齿轮转一周内,齿轮分度圆上实际圆周位移与理论圆周位移的最大差值(见图7-13)。在检测过程中,齿轮的同侧齿面处于单面啮合状态,与被测齿轮啮合的测量齿轮在理论上要求为理想精确齿轮,实际上是无法实现的,一般用高于被测齿轮2~3级的齿轮代替。

切向综合总偏差反映了齿轮转一周的转角误差,说明齿轮运动的不均匀性。在一周过程中,转速时快时慢,做周期性变化。由于测量切向综合总偏差时,被测齿轮与测量齿轮单面啮合,接近于齿轮的工作状态,综合反映了几何偏心、运动偏心等产生的长、短周期偏差对齿轮转角误差综合影响的结果,所以切向综合总偏差是评定齿轮运动准确性的较好的参数,但不是必检项目。由于切向综合总偏差是在单面啮合仪上进行测量的,所以仅限于评定高精度的齿轮。

2)一齿切向综合偏差(f′i)

一齿切向综合偏差f′i是指在一个齿距内的切向综合偏差值(即取所有齿的最大值),如图7-13所示。一齿切向综合偏差f′i主要反映了刀具制造和安装误差,以及机床传动链的短周期误差的影响。这种齿轮转一周中多次重复出现每个齿距角内转角的变化,将会影响到齿轮传动的平稳性。

图7-13 切向综合偏差

切向综合总偏差Fi′和一齿切向综合偏差fi′,一般都在单面啮合仪上完成检验工作。该项检验需要在被测齿轮与测量齿轮呈单面啮合状态下,旋转一整周获得偏差曲线图,用该曲线图直接评定切向综合偏差。图7-14为光栅式单面啮合仪原理图,它是由两个光栅盘建立标准传动,将被测齿轮与测量齿轮单面啮合组成实际传动。电动机通过传动系统带动圆光栅盘Ⅰ转动,测量齿轮带动被测齿轮及其同轴上的光栅盘Ⅱ转动。被测齿轮的偏差以回转角误差的形式反映出来,此回转角的微小角位移误差变为两电信号的相位差,两电信号输入相位计进行比相后输入到电子记录仪器中记录,便得出被侧齿轮的偏差曲线图。

图7-14 光栅式单面啮合仪原理图

相关文章

上极限偏差与下极限偏差统称为极限偏差。由于公差或偏差的数值比公称尺寸的数值小得多,在图中不便用同一比例表示,同时为了简化,在分析有关问题时,不画出孔、轴的结构,只画出放大的孔、轴公差区域和位置,采用这种表达方法的图形称为公差带图,如图2-4所示。通常零线位置表示公称尺寸,正偏差位于零线上方,负偏差位于零线的下方。......

2025-09-29

引起齿轮加工误差的因素很多,加工系统中机床、刀具、齿坯的制造、安装误差均会在加工过程中引起啮合关系的变化。下面以在滚齿机上加工齿轮为例,分析产生齿轮加工误差的主要原因。......

2025-09-29

图4.35旋转头这种方法将机器上料的前后操作时间减少到最低限度,因为旋转可以在没有任何移动或操作装置很少移动的情况下运行。图4.42集成电路的旋转模块这些模块通过附加轴进行扩展,允许简单旋转的附加运动自由度。图4.43适用于不同应用的电动旋转变位模块机械手或工具旋转有关的一个主要问题是上料。......

2025-09-29

趋势面分析只考虑空间因素,利用数学曲面模拟地理要素在空间上的分布及变化,适于模拟大范围空间分布,检测总趋势和与趋势的最大偏离。例如,对纽约市的交通事故数据进行趋势面分析。随后,根据格网数据提取格网点,进行趋势面分析,如图3.18所示,图为按照交通事故发生次数进行的趋势面分析,图为按照交通事故的死亡人数进行的趋势面分析。......

2025-09-29

(一)消费者的认知特性消费者的认知特性是人认识事物,形成感觉所表现出的惯有特征,研究认知特性有助于产品的外观设计。(二)消费者的生理特性1.视觉特性视觉范围。(三)消费者的心理特性在人机交流中,情感的作用是始终存在的。......

2025-09-29

所谓比例式调节器一般是指稳态调节量比例于简单的实际运行参数与它的给定(整定)值之间的偏差值的调节器,有时又称为按偏移调节器。图14-3自动励磁调节系统下面以按电压偏差调节的比例式调节器为例来进行分析。如果不计调节器本身的时间常数,则调节器将是一个比例环节。为此,全式乘以xad/rf得注意到发电机空载电势强制分量的增量ΔEqe=XadΔife,于是得到式中,KU=xadKUR/rf称为调节器的综合放大系数。......

2025-09-29

相关推荐