表2-2 不锈钢管对接水平固定单面焊双面成形的焊接参数4.焊接操作焊接层次分为打底层和盖面层两层。不锈钢管对接水平固定手工TIG打底焊时焊接位置如图2-2所示。图2-2 不锈钢管对接水平固定手工TIG打底焊时焊接位置a)仰焊位置 b)立焊位置 c)平焊位置盖面焊接 在打底层上引弧,在时钟钟面6点处开始焊接,焊接电弧作月牙形或锯齿形摆动,在坡口两侧稍作停留,各填加一滴熔滴,使熔敷金属与母材融合良好。......

2025-09-29

1.黄铜熔化极氩弧焊的特点

黄铜的导热性和熔点比纯铜低,由于SCu4701、SCu6810、SCu6810A等焊丝的含锌量较高,所以,在焊接过程中烟雾很大,不仅影响焊工的身体健康,而且还妨碍焊接操作的顺利进行。因此,一般多采用不含锌的焊丝SCu6560硅青铜焊丝。

2.焊前准备

(1)焊机 NB—350半自动MIG焊机1台,直流正接。

(2)焊丝 SCu6560(CuSi2Mn1)焊丝,ϕ1.6mm。

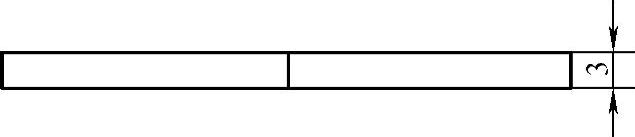

(3)焊件 H68,规格尺寸(长×宽×厚)为:300mm×150mm×3mm,I形坡口。不留间隙,黄铜板焊件的装配如图5-3所示。

(4)氩气 氩气纯度(体积分数)不低于99.99%。

图5-3 黄铜板焊件的装配

(5)辅助工具和量具 角向打磨机、不锈钢钢丝刷和锤子。

3.试件清理

视焊件的具体情况对坡口两侧各30mm范围内进行机械打磨或化学清理,直至露出金属光泽。

4.定位焊(https://www.chuimin.cn)

在焊件的背面距端头25mm处定位焊,焊缝长为50mm,并在两端安装引弧板和熄弧板。为了抵消焊接变形,适当对焊件进行反变形,以及安装不锈钢垫板。

5.焊接

在刚开始焊接时,焊接速度要稍放慢些,使母材待焊处的温度升高,保证起始焊缝熔合良好,然后再逐渐加快焊接速度。黄铜焊接易产生锌的蒸发,降低焊缝的力学性能,为解决焊缝锌蒸发的问题,常在焊接过程中选择无锌的铜焊丝和较大的焊枪喷嘴直径和氩气流量。黄铜板熔化极氩弧焊的焊接参数见表5-11。

表5-11 黄铜板熔化极氩弧焊的焊接参数

6.焊缝清理

焊缝焊完后,用不锈钢钢丝刷将焊接过程中的飞溅清除干净,在交专职焊接检验前,不得对各种焊接缺陷进行修补,焊缝处于原始状态。

7.焊接质量检验

按国家质量监督检验检疫总局颁布的TSG Z6002—2010特种设备安全技术规范《特种设备焊接操作人员考核细则》来评定:

(1)焊缝外形尺寸 焊缝余高为0~3mm,焊缝余高差≤2mm,焊缝宽度比坡口每侧增宽0.5~2.5mm,宽度差≤3mm。

(2)焊缝表面缺陷 咬边深度≤0.5mm,焊缝两侧咬边总长度不得超过30mm。背面凹坑深度≤2mm,总长度<30mm。焊缝表面不得有裂纹、未熔合、夹渣、气孔、焊瘤、未焊透。

(3)焊缝内部质量 焊缝经JB/T 4730.2—2005《特种设备无损检测 第2部分 射线检测》标准检测,射线透照质量不低于AB级,焊缝缺陷等级不低于Ⅱ级为合格。

相关文章

表2-2 不锈钢管对接水平固定单面焊双面成形的焊接参数4.焊接操作焊接层次分为打底层和盖面层两层。不锈钢管对接水平固定手工TIG打底焊时焊接位置如图2-2所示。图2-2 不锈钢管对接水平固定手工TIG打底焊时焊接位置a)仰焊位置 b)立焊位置 c)平焊位置盖面焊接 在打底层上引弧,在时钟钟面6点处开始焊接,焊接电弧作月牙形或锯齿形摆动,在坡口两侧稍作停留,各填加一滴熔滴,使熔敷金属与母材融合良好。......

2025-09-29

图4-4 5A02铝合金板的装配试件装配 把打磨好的焊件装配成Ⅰ形坡口的对接接头,间隙为2mm,5A02铝合金板手工钨极氩弧焊的焊接参数见表4-19。表4-19 5A02铝合金板手工钨极氩弧焊的焊接参数焊接操作 采用蹲位焊接,把焊件固定在适当的高度,调整好角度后,在焊缝的起点处引弧,为了避免在开始焊接的20~30mm长的焊缝中出现始焊端裂纹,焊接速度要适当地放慢些,使始焊端得到充分的热量,确保焊缝焊透和获得均匀的焊缝,然后稍加停顿再继续进行焊接。......

2025-09-29

铝及铝合金采用熔化极氩弧焊的焊接电流大、热量集中,焊缝熔池熔深大,焊接速度相应的增加,焊接生产率比手工钨极氩弧焊提高近20倍,适用于中等厚度较规则的纵焊缝、环焊缝及平焊位置的铝及铝合金焊接。用熔化极脉冲氩弧焊可以焊接1mm的薄板。5)大厚度的铝板焊接时,为了加大熔深,确保焊透,应采用氩气与氦气的混合气体进行焊接,要求氦气的体积分数为70%。铝及铝合金大电流熔化极氩弧焊的焊接参数见表4-13。......

2025-09-29

手工钨极氩弧焊适用于焊接0.5~5.0mm的铝及铝合金焊件,机械化(自动)钨极氩弧焊可以焊接1~12mm的环缝或纵缝。所以,铝及铝合金采用手工钨极氩弧焊时,采用交流电源最好。常用铝及铝合金手工TIG焊的焊接参数见表4-11。......

2025-09-29

通过对上述各种状况下的最大和最小制动力矩的分析和反复验算,可制定一个既能满足制停距离要求,又能符合最大减速度规定的附加制动器制动力矩Taux,作为附加制动器具体结构设计参数。......

2025-09-29

实操目的1.通过观察,认知和区分3种开关的外观。实操内容及步骤1.从外观上区分3种开关;2.认知3种开关的主要参数;3.分别拆、装3种开关,进一步熟悉其内部结构,加深对其动作原理的理解;4.逐步掌握3种开关的正确接线及其使用方法;5.实操结束后,要进行归纳总结,写出实操报告。......

2025-09-29

图4-5 1070铝合金薄板的装配试件装配 把打磨好的焊件装配成I形坡口的对接接头,间隙为2mm,1070铝合金薄板熔化极脉冲氩弧焊的焊接参数见表4-20。表4-20 1070铝合金薄板熔化极脉冲氩弧焊的焊接参数焊接操作 按图4-5所示的装配焊件,在坡口背面的两端进行定位焊,定位焊缝长为25~35mm,采用蹲位焊接,电弧长度控制在5~8mm。......

2025-09-29

表2-4 不锈钢钢管对接垂直固定单面焊双面成形的焊接参数4.焊接操作焊接层次分为打底层、盖面层两层。不锈钢管对接垂直固定手工TIG焊打底焊时焊枪与焊丝、管子的角度如图2-5所示。同时,每道焊缝与前一道焊缝要搭接1/3左右,盖面层焊缝要熔进坡口两侧边缘1~2mm。图2-6 不锈钢管对接垂直固定焊条电弧焊盖面焊时焊条与管子的夹角......

2025-09-29

相关推荐