坯料总高350mm;采用底注式浇注系统,5道内浇道均匀地分布于环的内圆周上,铸型内的铁液可平稳上升。图3-22 L形活塞环筒形坯料砂衬金属型铸造工艺简图1—外浇道 2—石墨材料内浇道 3—冒口 4—砂衬 5—金属型 6—砂芯......

2023-07-02

1.浇注位置

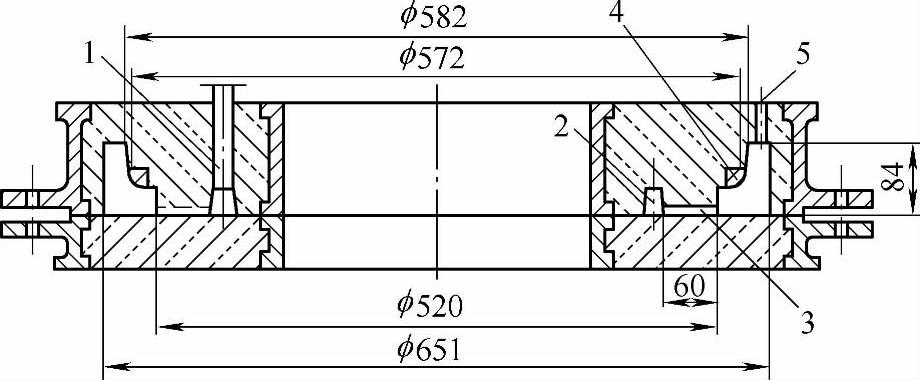

L形活塞环须经全面加工,且任何位置都不能有任何轻微铸造缺陷,所以其平面朝上或朝下都不是很主要。一般而言,是将平面朝下,如图3-17所示。

图3-17 L形活塞环单体铸造简图(底注式浇注系统)

1—直浇道 2—横浇道 3—内浇道 4—冷铁 5—出气孔

2.浇注系统

L形活塞环的浇注系统有底注式和顶注式两种形式。图3-17所示为底注式浇注系统。5~6道内浇道均匀地分布于环的内圆周上,可使铁液迅速而平稳地充满铸型。

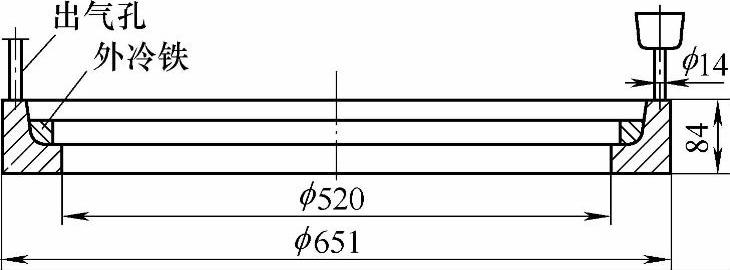

采用底注式浇注系统的缺点是:环的两壁交接处圆根部位型砂的受热程度增加,对防止该处的局部缩松缺陷产生了不利的影响。因此可采用顶注式浇注系统,如图3-18所示。铁液通过数道直径为φ14mm的内浇道充满铸型,如果内浇道不是均匀地分布于环的圆周上,则会影响活塞环结晶组织和性能的均匀性。

L形活塞环顶注式浇注系统的另一种形式如图3-19所示。内浇道均匀地分布在环的内圆周上,使铸型内铁液的温度趋于均匀,有利于改善活塞环性能的均匀程度,获得较好的质量。

3.冷铁的应用

L形活塞环的两壁连接圆根部位易形成“热节”。该处的散热条件较差,最后凝固时,由于得不到充分补缩,经常会产生局部缩松缺陷。因此,必须在圆根处设置外冷铁,加快该处的冷却速度,消除“热节”,这样才能根除局部缩松缺陷,从而获得良好的效果。如果采用暗冷铁形式,则必须适度增大冷铁尺寸,并将冷铁工作面上的砂层厚度控制在10mm以内,才能获得预期效果。

图3-18 L形活塞环顶注式浇注系统示意图

图3-19 L形活塞环单体铸造工艺简图(顶注式浇注系统)

1—直浇道 2—横浇道 3—内浇道 4—出气孔 5—外冷铁

有关典型铸铁件铸造实践的文章

坯料总高350mm;采用底注式浇注系统,5道内浇道均匀地分布于环的内圆周上,铸型内的铁液可平稳上升。图3-22 L形活塞环筒形坯料砂衬金属型铸造工艺简图1—外浇道 2—石墨材料内浇道 3—冒口 4—砂衬 5—金属型 6—砂芯......

2023-07-02

图8-2所示为大型飞轮模样结构及铸造工艺示意图。轮缘铸齿部位共由10块铸齿砂芯3组成。在整个造型过程中,必须注意防止刮板、活页及轴杠有任何松动,以确保刮制成的砂型尺寸准确。全部铸齿砂芯组装并调整尺寸后,要用型砂将对接缝隙及芯头间隙填紧,严防砂芯发生径向移动。3)铸齿砂芯经充分硬化后才能起模,然后平放在平板上。......

2023-07-02

国家统计局发布数据显示,2009年中国粗钢和钢材产量分别为56803.3万t和69626.3万t,而近年我国轧钢用轧辊平均单耗约1kg/t,以此推算2009年我国大约消耗轧辊69万t。在轧辊类别中,有65%左右是耐磨铸铁轧辊,20%左右是耐磨铸钢轧辊,即有85%左右是铸造轧辊。以此计算,我国轧钢生产年用铸造轧辊大约59万t,另外有大约3万t铸造辊环。在尚未统计我国铜、铝等有色金属轧制用轧辊的情况下,粗略估计2009年我国消耗铸造轧辊与辊环62万t以上。......

2023-06-24

采用砂衬金属型铸造工艺,砂衬厚度为20mm。图2-67 大型气柱砂衬金属型铸造a)零件简图 b)铸造工艺简图为增强对铸件的补缩作用,在铸件上部设有较高的环形顶冒口。......

2023-07-02

其上部为高压部分,缸径φ80mm,水压试验压力为12MPa;下部为低压部分,缸径φ284mm,水压试验压力为3.2MPa。浇注系统的设置应有利于促进气缸体的方向性凝固,增强补缩作用,以防止产生局部缩松和渗漏现象。......

2023-07-02

浇注系统中须设置过滤网13;在中央圆套筒部位上方,须设集渣包12,以提高集渣能力,防止产生夹渣等铸造缺陷。适当提高铁液的过热程度,是获得优质铸件的必要条件。......

2023-07-02

L-胱氨酸是一种营养增补剂,用于奶粉的母乳化,属非必需氨基酸。L-胱氨酸为白色六角形板状晶体或白色结晶性粉末,几乎无臭。(三)粗制称取150 kg L-胱氨酸粗品Ⅰ,加入1 mol/L盐酸约90 kg、水360 kg,升温至65~70℃,搅拌0.5 h后,加入2%的活性炭,于85~90℃保温脱色0.5 h,滤除活性炭。......

2023-06-24

相关推荐