图9-5 雨淋式铸造工艺示意图1—内浇道 2—大型集渣槽3—出气冒口图9-6 小型锅件铸造工艺示意图a)直接从中央浇道注入 b)从多道浇道注入2.底注式中小型锅形铸件多采用将锅底朝下的浇注位置,设置底注式浇注系统,铁液在铸型内上升较平稳,对型壁的冲击力较小,中央砂芯的排气畅通。......

2023-07-02

1.浇注位置

根据烘缸的结构特点,为确保外表面的质量,应采用垂直浇注位置。

2.分型面

根据所确定的浇注位置及烘缸的外形特点,为便于造型及组芯,应采用垂直分型。

3.主要工艺参数的选择

(1)线收缩率 径向线收缩率为0.8%,轴向线收缩率为1%。

(2)加工量 烘缸总长度为3500~4500mm,外表面的加工量常取8~10mm,底平面和内侧法兰上平面的加工量为15~20mm。

4.铸型

根据烘缸的结构特点,铸型的选择有特殊之处。按照经验,常用的铸型有两种。

(1)一次性铸型 即一个铸型只能浇注使用一次。这种铸型的型砂可采用呋喃树脂砂制造,它具有高的强度、透气性和良好的溃散性,有利于保证铸件质量。也可采用普通粘土砂。

(2)一型多铸 即一个铸型可重复使用4~6次。每次浇注以后,对轻微损坏之处进行修复,刷上涂料,又可再次进行浇注。采用这种一型多铸的方法,既可保证质量,又可提高生产率和降低成本。有多种一型多铸的造型材料,现对其中的一种材料及其操作方法简介如下。

铸型材料由外至内,共由四层组成:

1)最外层材料。细碎块焦炭渣(块度为12~20mm)40%~45%,黄粘土55%~60%,外加稻草1%,清水12%~13%,充分搅拌均匀。

2)大材料。焦炭渣(块度为10~12mm)55%~60%,黄粘土40%~45%,加清水充分搅拌均匀。造型时一定要舂紧,使其均匀坚实,用锤敲击一遍,不留间隙,并要多扎出气孔。然后进行低温烘烤,缓慢地烘干。

3)二细材料。焦炭渣(块度为3~4mm)65%~70%,黄粘土30%~35%,加水搅拌成粥状,此材料层的厚度为3~6mm。然后用木炭进行低温缓慢烘烤。

4)细材料。耐火砖粉20%,焦炭粉60%,黄粘土20%,加清水充分搅拌均匀,涂料层厚度约为1mm。最后进行低温烘烤,缓慢地烘干。

上述材料中使用的焦炭渣粒,最好选用冲天炉熔炼中剩余的底焦,经碾碎过筛处理。

5.制芯

烘缸的铸造,仅有一个中央圆筒形大砂芯,砂芯材料及其制作对烘缸质量有很大影响。砂芯应具有高强度、高透气性和良好的溃散性等。为满足这些性能要求,须采用呋喃树脂砂。若用普通粘土砂,则应在制芯材料、操作工艺等方面符合更详细的规定,才能达到上述要求。

6.模样

根据所选定的铸型种类和型砂,决定模样的制作方法。

(1)铸型用外模 如果铸型采用呋喃树脂砂,则外模只能做成实体模样,不能采用刮板造型法。烘缸体积较大,为造型和起模方便,可做成钢结构活块抽芯式实体模样。尽管这种模样的结构较复杂、成本较高,但对于定型批量生产是合适的。

如果采用一型多铸和上述造型材料,则可采用垂直刮板造型方法。铸型应是整体的,中间不设分型面。须设计制作一套刮板装置。可采用角钢等材料,经焊接、加工而成,确保铸型形状及尺寸准确。

(2)制芯用模样 如果芯砂材料采用呋喃树脂砂,则须做成实体芯盒。为便于造芯操作和起模,应根据内腔法兰的具体情况和烘缸的总长度尺寸决定芯盒的分段节数。每节芯盒是对开的。制成的砂芯应是一个整体的圆筒形状,中间不宜分段。

如果采用普通粘土砂,则可采用垂直刮板造芯方法。整个长芯可一次整体刮制而成,也可将圆筒砂芯直接与底节砂箱一起进行刮制,这样可不必另外进行组芯工序。

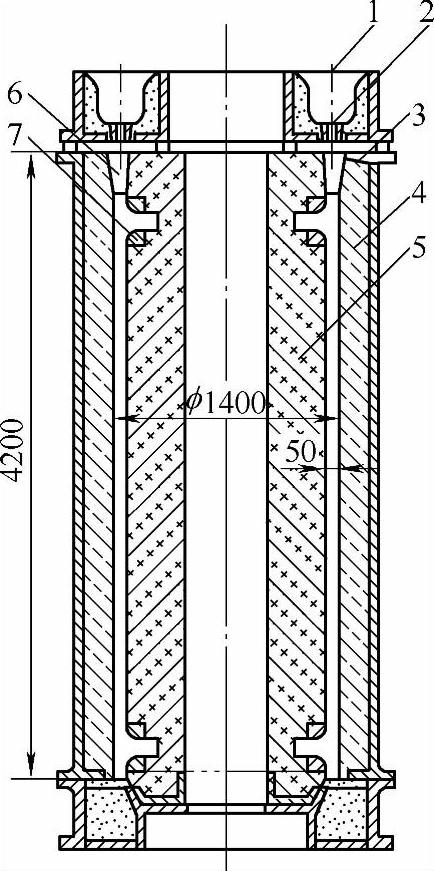

7.浇注系统

烘缸的铸造工艺如图2-54所示。根据烘缸的结构特点及所选定的铸型等因素,采用雨淋式顶注浇注系统,无箱盖“敞箱”浇注。浇注箱安放在铸型顶部,并与铸型顶部保持一段距离(约100mm)。

浇注完毕后,大型浇注箱内无剩余铁液,略加修复后备下次浇注使用。内浇道直径为φ18~φ20mm,均匀分布于烘缸侧壁顶部。为防止因高温铁液冲刷使砂粒掉入铸型内,内浇道应由石墨棒材加工而成。也可用石墨粉、耐火砖粉、粘土粉加水搅拌制成直径约为φ60mm的小砂芯(或选用小直径陶瓷管),组装入浇注箱内,每次浇注时进行更换。铸型顶部设有一个铁液溢流道,浇满铸型后,多余铁液经此溢流道溢流出铸型外。因铸型高度大,砂型底部要垫耐火砖来增加强度,防止浇注开始时,铁液落下的冲击力太大而损坏底部砂型。

采用这种浇注系统的主要优点为:

1)保留了雨淋式顶注浇注系统的优点,有利于获得优质铸件。

2)有利于采用一型多铸工艺。浇注箱可多次使用,简化了造型,提高了生产率。

图2-54 烘缸铸造工艺简图

1—浇注箱 2—内浇道 3—铁液溢流道 4—外铸型 5—中央圆筒砂芯 6—冒口 7—外冷铁

8.冒口

采用环形顶冒口,有效高度为200~300mm。浇注完毕后,迅速将浇注箱吊开,在冒口顶面覆盖保温剂,提高冒口的补缩功能。

9.冷铁的应用

烘缸两端内侧的法兰处较厚,在法兰与侧壁的连接区域易形成较大的“热节”,最后凝固而得不到充分补缩时,可能产生影响法兰强度的局部缩松缺陷。可根据法兰厚度及“热节”大小等具体情况,在法兰的单面或双面设置外冷铁,加快该区域的冷却速度,消除“热节”,避免产生缩松缺陷。

10.化学成分

根据烘缸侧壁较厚的特点,为获得所需的力学性能、良好的铸造性能,保证烘缸经加工后外表面有很好的质量,必须选择合适的化学成分。根据经验,烘缸的化学成分可控制在如下范围内:w(C)=3.2%~3.4%,w(Si)=1.2%~1.4%,w(Mn)=0.8%~1.0%,w(P)≤0.20%,w(S)≤0.12%。为细化晶粒,提高性能,要在炉前进行孕育处理。

11.浇注温度

根据浇注温度对质量的综合影响,为充分发挥顶注式浇注系统的优点,应严格控制浇注温度。如果浇注温度偏低,容易产生气孔、砂眼和夹杂等缺陷。根据经验,浇注温度的范围为1330~1350℃。

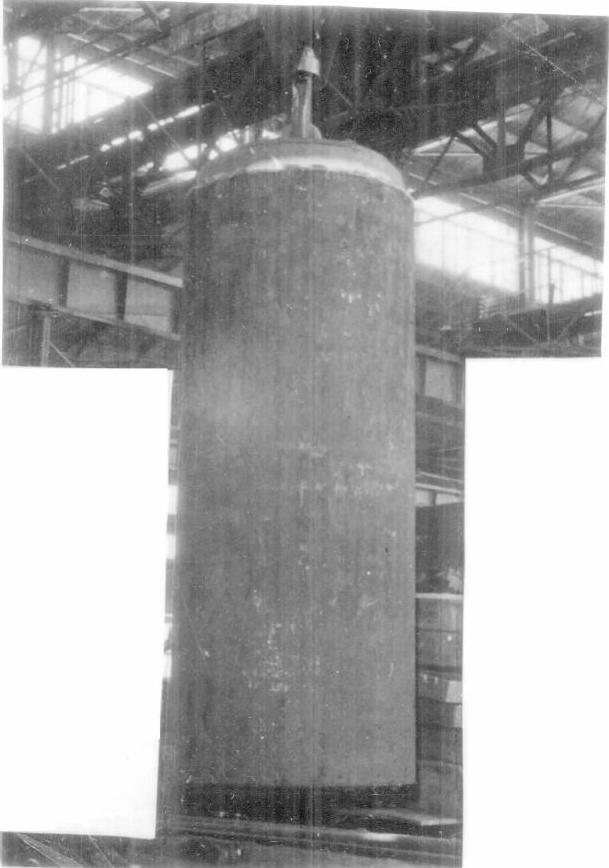

图2-55 烘缸毛坯

如果能严格按以上各项要求细致地进行操作,则能获得良好的效果。从一型多铸型中刚脱型的烘缸如图2-55所示。

有关典型铸铁件铸造实践的文章

图9-5 雨淋式铸造工艺示意图1—内浇道 2—大型集渣槽3—出气冒口图9-6 小型锅件铸造工艺示意图a)直接从中央浇道注入 b)从多道浇道注入2.底注式中小型锅形铸件多采用将锅底朝下的浇注位置,设置底注式浇注系统,铁液在铸型内上升较平稳,对型壁的冲击力较小,中央砂芯的排气畅通。......

2023-07-02

故铸造线收缩率常取0.6%~0.8%,对铸件的不同方向,可采用不同的铸造线收缩率。为了防止这些问题的产生,在进行铸造工艺设计时,可根据经验在铸件的局部采用适当的工艺补正量,其值要根据具体情况决定,例如多联气缸体两侧的连接法兰,为防止在固态收缩过程中因受到砂芯的机械阻碍作用而造成法兰厚度尺寸不够,可在法兰背面加上适当的工艺补正量。......

2023-07-02

浇注系统的特殊设计是采用底注式与雨淋式顶注相结合的联合浇注系统。在常见的缺陷中,多数情况是因为浇注系统设置不合理而造成的。要根据气缸套的种类、大小、结构、壁厚及铸造工艺等情况而定。......

2023-07-02

造芯时,纵横设置通气绳,芯砂的强度等性能必须符合要求。舂砂造芯全过程须精心操作,使整个砂芯有足够均匀的紧实度,达到所需的强度、刚度、通气性及溃散性等性能要求。砂芯采用醇基铸铁涂料,主要成分为石墨粉。涂料层厚度为0.8~1.5mm。......

2023-07-02

其上部为高压部分,缸径φ80mm,水压试验压力为12MPa;下部为低压部分,缸径φ284mm,水压试验压力为3.2MPa。浇注系统的设置应有利于促进气缸体的方向性凝固,增强补缩作用,以防止产生局部缩松和渗漏现象。......

2023-07-02

在全部砂芯组装完毕后,将整个砂型竖起的操作过程较为麻烦,要注意防止砂芯、砂型松动。图1-39 柴油发动机三联气缸体铸造工艺简图三、砂芯气缸体的砂芯主要可分为缸筒、冷却水腔、换气道和曲轴箱砂芯等。它有两个缸筒,缸筒内的水压试验压力为7.5MPa,冷却水腔压力为0.6MPa;侧壁的主要壁厚为8mm。......

2023-07-02

浇注系统中须设置过滤网13;在中央圆套筒部位上方,须设集渣包12,以提高集渣能力,防止产生夹渣等铸造缺陷。适当提高铁液的过热程度,是获得优质铸件的必要条件。......

2023-07-02

铸件线收缩率 铸件实际线收缩率的大小受金属种类和收缩过程中受机械阻碍收缩的程度等诸多因素的综合影响。芯骨 涡壳体的冷却水腔砂芯形状复杂、面积大、厚度小,制造难度最大,是影响该铸件质量的最主要部分之一。因此对芯骨的刚性有特殊要求。要从工艺设计上采取相应措施,组芯时避免使用型芯撑,因它容易引起漏水。因壳体壁薄,且结构形状复杂,在浇注过程中,铁液的降温幅度较大,故应适当增加浇注系统面积,缩短浇注时间。......

2023-07-02

相关推荐