下面介绍几种常用铣刀的特点及其适用范围。图7-5键槽铣刀图7-6T形槽铣刀图7-7燕尾槽铣刀5.三面刃铣刀如图7-8所示,三面刃铣刀在刀体的圆周上及两侧环形端面上均有刀齿,所以称为三面刃铣刀。尖齿铣刀是铣刀中的一大类,上述铣刀除成形铣刀外基本为尖齿铣刀。......

2023-07-01

由于孔的形状、规格、精度要求和加工方法各不相同,故孔加工刀具种类有很多,按其用途可分为两类:一类是在实体材料上加工孔的刀具,如麻花钻、中心钻及深孔钻等;另一类是对已有孔进行再加工的刀具,如扩孔钻、锪钻、铰刀、镗刀及圆拉刀等。

一、在实体材料上加工孔的刀具

1.扁钻

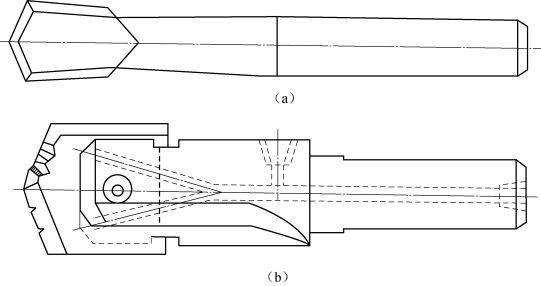

扁钻是最早使用的钻孔工具,它的结构简单、刚度好、制造成本低、刃磨方便、切削液容易导入孔中,但切削和排屑性能较差。扁钻在微孔(<1mm)及较大孔(>38mm)加工中比较方便、经济。近十几年来经过改进的扁钻,应用还是比较多的。

扁钻有整体式(图6-3(a))和装配式(图6-3(b))两种。前者常用于较小直径(<12mm)孔的加工,后者适用于较大直径(>63.5mm)孔的加工。

图6-3 扁钻

(a)整体式;(b)装配式

2.麻花钻

麻花钻是孔加工刀具中应用最为广泛的工具,特别适合直径小于30mm孔的粗加工,生产中也有把大一点的麻花钻作为扩孔钻使用的。麻花钻按其制造材料的不同,分为高速钢麻花钻和硬质合金麻花钻。在钻孔中以高速钢麻花钻为主(详见6.2.2节)。

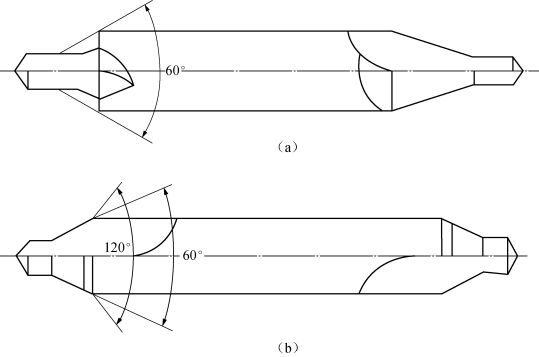

3.中心钻

中心钻主要用于加工轴类零件的中心孔,根据其结构特点分为无护锥中心钻(图6-4(a))和带护锥中心钻(图6-4(b))两种。钻孔前,先打中心孔,有利于钻头的导向,防止孔的偏斜。

4.深孔钻

通常把孔深与直径之比大于5倍的孔称为深孔,加工所用的钻头称为深孔钻。深孔钻有很多种,常用的有外排屑深孔钻、内排屑深孔钻、喷吸钻及套料钻等。

深孔钻由于切削液不易达到切削区域,故刀具的冷却散热条件差,切削温度高,刀具寿命降低;再加上刀具细长、刚度较差,故钻孔时容易发生引偏和振动。因此,为保证孔加工质量和深孔钻的寿命,深孔钻在结构上必须解决断屑、排屑及冷却润滑和导向问题(详见6.2.3节)。

二、对已有孔加工的刀具

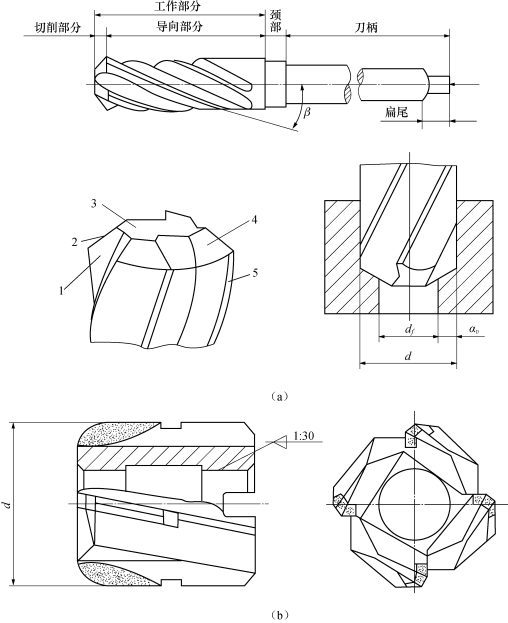

1.扩孔钻

扩孔钻是用来扩大已有孔的孔径或提高孔的加工精度的刀具。它既可以用作孔的最终加工,也可以作为铰孔和磨孔的预加工,在成批或大批生产时应用较广。它所达到的精度等级为IT10~IT9,表面粗糙度值为Ra6.3~3.2μm。

图6-4中心钻

(a)无护锥;(b)有护锥

扩孔钻外形与麻花钻相似,但齿数较多,通常有3~4齿。切削刃不通过中心,无横刃,钻心直径较大,故扩孔钻的强度和刚性均比麻花钻好;加工时导向性好,切削过程平稳,加工质量和生产效率也比麻花钻高。扩孔钻的直径规格一般为10~100mm,直径小于15mm时一般不扩孔。

扩孔钻按刀具切削部分的材料来分,有高速钢和硬质合金两种。常见的结构形式有高速钢整体式(图6-5(a))、镶齿套式(图6-5(b))和硬质合金可转位式等。在小批量生产时,常用麻花钻改制。对于大直径的扩孔钻,常采用机夹可转位式。

2.锪钻

锪钻用于在空的端面上加工各种圆柱形沉头孔、锥形沉头孔或凹台表面。锪钻可采用高速钢整体结构或硬质合金镶齿结构,其中以硬质合金锪钻应用较广。常见的锪钻有三种:圆柱形沉头孔锪钻、锥形沉头孔锪钻及端面凸台锪钻。单件或小批生产时,常把麻花钻修磨成锪钻使用。

图6-6(a)所示为带导柱的平底锪钻,是用于加工六角头螺栓、带垫片的六角螺母、圆柱头螺钉的圆柱形沉头孔。这种锪钻在端面和圆周上都有刀齿,并且有一个导向柱,以保证沉头孔及其端面对圆柱孔的同轴度及垂直度。导向柱可以拆卸,以利于制造和重磨。

图6-6(b)所示为带导柱的锥面锪钻,其切削刃分布在圆锥面上,可对孔的锥面进行加工。

图6-6(c)所示为不带导柱的锥面锪钻,是用于加工锥角为60°、90°、120°的沉头螺钉的沉头孔。

图6-6(d)所示为端面锪钻,这种锪钻只有端面上有切削齿,以刀杆来导向,以保证加工平面与孔垂直,主要用于加工孔的内端面。

图6-5 扩孔钻

(a)高速钢整体扩孔钻;(b)硬质合金镶齿套式扩孔钻1—前刀面;2—主切削刃;3—钻心;4—后刀面;5—刃带

图6-6 锪钻

(a)带导柱的平底锪钻;(b)带导柱的锥面锪钻;(c)不带导柱的锥面锪钻;(d)端面锪钻

3.铰刀

铰刀是对中小尺寸的孔进行精加工和半精加工的常用刀具。由于铰削余量小(一般小于0.1mm)、铰刀齿数较多(4~16个)、槽底直径大、导向性和刚度好,因此,铰削的加工精度和生产率都比较高,在生产中得到了广泛的应用。铰孔后的精度可达IT6~IT5,表面的粗糙值为Ra1.6~0.2μm(详见6.2.4节)。

4.镗刀

镗刀是一种很常见的对工件已有孔进行再加工的刀具。在许多机床上都可以用镗刀镗孔(如车床、铣床、镗床、数控机床、加工中心及组合机床等),可以用于较大直径(孔径大于80mm)的通孔和不通孔的粗加工、半精加工和精加工。就其切削部分而言,与外圆车刀没有本质的区别。镗孔的加工精度可达IT8~IT6,表面粗糙度值为Ra6.3~0.8μm。

与其他加工方法相比,镗孔的一个突出优点是,可以用一种镗刀加工一定范围内各种不同直径的孔,尤其是直径很大的孔,它几乎是可供选择的唯一方法。此外,镗孔可以修正上一工序所产生的孔的相互位置误差,这一点是其他很多孔加工方法难以做到的。

由于镗刀和镗杆截面尺寸及长度受到所镗孔径、深度的限制,所以镗刀和镗杆的刚度比较差,容易产生变形和振动,切削液的注入和排屑较困难,且观察和测量不便,所以生产率较低(详见6.2.5节)。

有关金属切削加工与刀具(第2版)的文章

下面介绍几种常用铣刀的特点及其适用范围。图7-5键槽铣刀图7-6T形槽铣刀图7-7燕尾槽铣刀5.三面刃铣刀如图7-8所示,三面刃铣刀在刀体的圆周上及两侧环形端面上均有刀齿,所以称为三面刃铣刀。尖齿铣刀是铣刀中的一大类,上述铣刀除成形铣刀外基本为尖齿铣刀。......

2023-07-01

孔加工复合刀具是将两把或两把以上同类或不同类的孔加工刀具组合成一体的专用刀具。由于复合刀具是专用的,需专门设计制造,而且制造复杂,重磨和调整尺寸较困难,与其他单个刀具比较,价格较贵,因此只有在成批大量生产的情况下才经济合理。通常使用的孔加工复合刀具具有以下几种。......

2023-07-01

机用丝锥与手用丝锥的工作原理和结构特点完全相同。校准部分有完整的齿形,以控制螺纹尺寸。丝锥的螺纹公差带有:机用丝锥为H1、H2 和H3 三种;手用丝锥为H4 一种。表3-13丝锥的螺纹公差带等级图3-72丝锥结构2.板牙常见的板牙有固定式圆板牙、四方板牙、六方板牙、管形板牙、钳工板牙。......

2023-06-29

齿轮刀具是指加工各种齿轮、蜗轮、链轮和花键等齿廓形状的刀具。由于齿轮的种类很多,加工要求及加工方法又各不相同,所以齿轮刀具的种类也很多。表9-1盘铣刀的编号标准齿轮铣刀的模数、齿形角和加工的齿数范围都标记在铣刀的端面上。齿轮滚刀、插齿刀、剃齿刀、蜗轮刀具和锥齿轮刀具等均属展成齿轮刀具。其加工齿轮的模数范围内0.1~40mm,且同一把齿轮滚刀可加工相同模数的任意齿数的齿轮。......

2023-07-01

表6-3 铣削参数图6-7 立式整体铣刀磨损曲线图6-7表明,几种刀具材料都有明显的初期磨损、正常磨损和剧烈磨损三个阶段的变化。其中,Y330材料的立铣刀各个磨损阶段相对平稳。用表6-2中的可转位铣刀刀片材料及规格,采用表6-4中的铣削参数进行铣削实验,借助读数显微镜定时测取刀具后刀面磨损值。实验结果表明YT5刀具材料比较耐磨;而YG8是实验中最为耐磨的一种刀具材料。......

2023-06-27

应根据数控机床的加工能力、工件材料的性能、加工工序的内容、切削用量及其他相关因素,合理选择刀具类型、结构、几何参数等。另外,数控铣床主轴转速比普通铣床高1~2 倍,且主轴输出功率大,因此与传统加工方法相比,数控铣床加工对刀具的要求更高;不仅要求精度高、强度大、刚度好、耐用度高,而且要求尺寸稳定、安装调整方便。这就要求采用新型优质材料制造数控加工刀具,并合理选择刀具结构、几何参数。......

2023-06-29

车削加工中使用的机床,称为车床。车床的种类、规格较多,主要有普通车床、转塔车床、六角车床、立式车床、半自动及自动车床、仪表车床、数控车床等。车工实训中广泛使用的是普通卧式车床,如图2.1所示。车床结构及各组成部分的作用1)床身床身是用来支承车床的基础部分,并联接各主要部件。图2.2普通车床工艺范围......

2023-06-27

按电梯用途分类是一种常用的分类方法,但由于电梯有一定的通用性,所以按用途分类用得较多。(一)乘客电梯乘客电梯以运送乘客为主,兼以运送重量和体积合适的日用物件。其派生品种有住宅电梯、观光电梯等。其结构比乘客电梯坚固,装饰要求较低。此外特种电梯还包括:冷库电梯、防爆电梯、矿井电梯、电站电梯、消防员用电梯立体车库(电梯)等。......

2023-06-15

相关推荐